一种阳极移动式微弧氧化膜层制备装置及方法与流程

- 国知局

- 2024-08-08 16:51:21

本发明涉及微弧氧化,尤其涉及一种阳极移动式微弧氧化膜层制备装置及方法。

背景技术:

1、微弧氧化(mao)也被称为等离子体电解氧化(peo),是从阳极氧化技术的基础上发展而来的,形成的涂层优于阳极氧化。微弧氧化工艺主要是依靠电解液与电参数的匹配调节,在弧光放电产生的瞬时高温高压作用下,于钛、铝、镁等阀金属及其合金表面生长出以基体金属氧化物为主并辅以电解液组分的改性陶瓷膜层。微弧氧化处理后的金属表面陶瓷膜层具有硬度高,耐蚀性强,绝热好,高辐射散热性,膜层与基底金属结合力强,并具有很好的耐磨和耐热冲击等性能,因此被广泛应用于航空航天领域中飞行器表面膜层的制备。

2、但是由于飞行器主体结构一般为大型异形筒形件,采用常规的微弧氧化装置和工艺存在诸多问题,如对于大型异形筒形件(单件面积超过5m2),实现一次性大面积零件的无印痕且均质的微弧氧化膜层较为困难。

技术实现思路

1、鉴于上述的分析,本发明实施例旨在提供一种阳极移动式微弧氧化膜层制备装置及方法,用以解决以下技术问题的至少一种:现有技术中的微弧氧化制备装置和方法实现大面积零件的一次性镀膜较为困难;微弧氧化零件的尺寸和形状受限;以及微弧氧化膜不均匀且有明显印痕等问题。

2、本发明的目的是通过以下技术方案实现的:

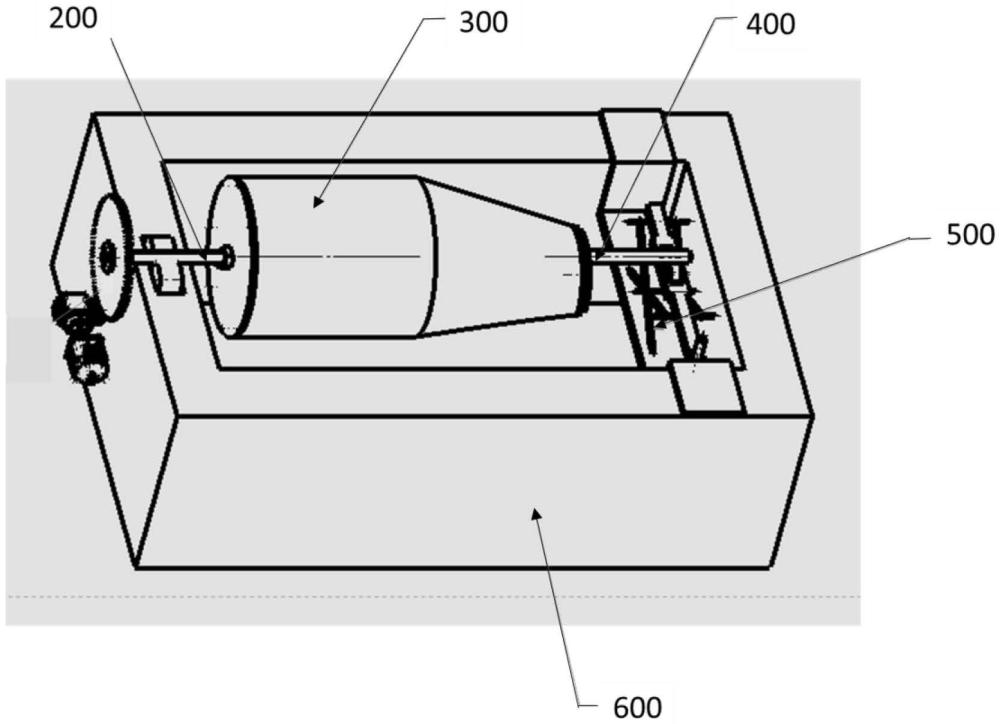

3、第一方面:本发明提供一种阳极移动式微弧氧化膜层的制备装置,包括:阳极移动装置主动系统(100)、零件后段工装(200)、零件(300)、零件前段工装(400)、阳极移动装置从动系统(500)、电解槽(600)、阴极;

4、零件后段工装(200)的一端与零件(300)的一端连接,零件后段工装(200)的另一端与阳极移动装置主动系统(100)连接;零件前段工装(400)的一端与零件(300)的另一端连接,零件前段工装(400)的另一端与阳极移动装置从动系统500连接;

5、通过阳极移动装置主动系统(100)驱动零件(300)在电解槽(600)中旋转,通过阳极移动装置从动系统(500)驱动零件与电解槽(600)中的位置,从而调节零件与电解槽(600)中微弧氧化槽液的接触面积。

6、进一步地,阳极移动装置主动系统(100)包括供电机构(11)、第一齿轮盘(12)、第一托轮(13)、伺服电机(14)、支撑机构(15);

7、所述阳极移动装置主动系统(100)中的供电机构(11)与伺服电机(14)的外部框架连接,伺服电机(14)与第一齿轮盘(12)连接带动第一齿轮盘(12)匀速旋转,第一托轮(13)与支撑结构(15)连接。

8、进一步地,阳极移动装置从动系统(500)包括第二托轮(51)、升降机构(52)、活动支撑单元框架(53);

9、所述第二托轮(51)固定在升降机构(52)上,升降机构(52)通过螺栓与活动支撑单元框架(53)连接。

10、进一步地,零件前段工装(400),包括第一适配块(41)、第二适配块(42)、端部挡板(43)以及第二支撑轴(44);第一适配块(41)、第二适配块(42)、端部挡板(43)依次通过第二支撑轴(44)串联连接。

11、进一步地,零件后段工装(200),包括第二齿轮盘(21)、零件连接板(22)、第一支撑轴(23),零件连接板(22)带有若干螺纹小孔;第二齿轮盘(21)和零件连接板(22)分别连接于第一支撑轴(23)的两端。

12、进一步地,零件(300)为异形筒形构件,零件(300)前段包括异形的空腔;

13、进一步地,阴极为环形或异形环,阴极装挂在零件(300)旋转入液面的一侧,出液面的一侧不装挂阴极。

14、第二方面:本发明提供一种采用上述阳极移动式微弧氧化膜层制备装置的方法,包括以下步骤:

15、步骤s1、配置电解液;

16、步骤s2、准备微弧氧化装置;

17、步骤s3、确定阳极移动装置的合适位置;

18、步骤s4、微弧氧化工艺的模拟仿真:

19、利用氧化仿真模拟软件设定电参数,通过微弧氧化模拟仿真,预测工件表面电场强度分布和膜层厚度分布情况,根据膜层厚度分布情况调整电参数、针对性的设计遮蔽板。

20、步骤s5:微弧氧化膜层的制备:

21、微弧氧化采用恒流模式,将模拟仿真得到的最优工艺参数输入恒流电源,并设定占空比、频率;

22、启动电源,进行微弧氧化膜层制备,根据微弧氧化工艺仿真获得的氧化时间制备膜层,达到规定氧化时间后,关闭电源,关闭阳极移动装置。

23、进一步地,步骤s4包括以下步骤:

24、步骤s41:根据零件几何参数、材料等参数,采用有限元分析软件构建零件的三维几何模型;对零件的三维几何模型进行网格剖分,采集零件的空间结构参数化建模数据;

25、步骤s42:根据槽体尺寸、阴极尺寸及排布位置等参数,采用有限元分析软件构建槽体的三维几何模型;对槽体的三维几何模型进行网格剖分,采集槽体的空间结构参数化建模数据;

26、步骤s43:根据采集的零件和槽体的空间结构参数化建模数据,采用有限元法和三电极体系,建立微弧氧化槽数据库;

27、步骤s44:根据仿真得到的电场和膜层厚度分布图,预测零件的高电流区和膜层厚度偏大部位,针对性地设计遮蔽板对微弧氧化膜层厚度精确控制;

28、步骤s45:通过微弧氧化工艺的模拟仿真确定制备出所需膜层厚度的最优工艺参数。

29、进一步地,步骤43包括以下步骤:

30、步骤s431:根据步骤s41和s42采集的零件和槽体的空间结构参数化建模数据,采用有限元法构建求解体系对每个单元进行求解,在有限元分析软件将求解类型设定为稳态传导恒流电场分析;

31、步骤s432:采用三电极体系建立微弧氧化槽数据库。

32、进一步地,在步骤s432中,采用三电极体系获得槽体的电流、电压数据,用于计算每个单元的电势,根据电势计算对应单元的电流密度分布,根据电流密度计算对应的沉积速率(即反映膜层厚度变化)积分,得到零件的微弧氧化电场强度和膜层厚度的分布。

33、与现有技术相比,本发明至少可实现如下有益效果之一:

34、1、本发明中的微弧氧化膜层制备装置中阳极移动装置包括:主动系统和从动系统,其中,主动系统采用伺服电机通过齿轮传动机构带动阳极零件进行旋转,整体的旋转阳极可以让零件的其它表面不同时间段浸入溶液,实现一次性大面积工件的无印痕微弧氧化处理;零件后段工装中的零件连接板的形状可以根据零件随形设计,零件前段工装的两个适配块可伸进零件异形空腔的内部,该零件工装不受工件面积以及形状限制;同时,从动系统设计为可升降结构,零件前段工装中的支撑轴放置于从动系统中升降机构的托轮上,可以根据零件尺寸和形状调节零件与微弧氧化槽液接触的面积,确保零件在旋转过程中各部位都能接触到槽液;因此,本发明中的制备装置采用“自动旋转和移动式”的阳极以及具有“高度适配性”的零件工装,可以适用于大尺寸异形筒形件的微弧氧化膜层制备,该制备装置不受工件面积及形状限制,突破了电源功率对工件尺寸的限制,可实现任意面积工件表面的微弧氧化膜层制备。

35、2、本发明中的微弧氧化膜层制备方法采用自动化旋转移动阳极零件的方式,操作过程简单、快捷,避免了微弧氧化过程中多次装夹、重复保护等造成的工序繁琐。

36、3、本发明中的微弧氧化膜层制备方法采用阳极旋转移动的方式,可实现一次性大面积微弧氧化膜层制备,该制备方法不受零件面积及形状限制,突破阳极旋转装置设计、一次性大面积微弧氧化工艺调控等关键技术,获得一种均匀且无印痕的大尺寸钛合金构件微弧氧化制备方式。与传统的整体浸入式及阴极扫描式的工艺方法相比,具有快速、高效、膜层性能优异等优点。

37、4、本发明将电化学仿真方法应用于微弧氧化过程,通过工艺仿真确定了微弧氧化过程的电流密度、电压及膜层厚度等工艺参数,通过构建有效模型对大尺寸异形筒形件的不同部位的电场分布及膜层厚度进行计算和预测,从而确定最优化的微弧氧化工艺参数,实现大尺寸零件微弧氧化膜层厚度的精确控制。

38、5、本发明通过电化学仿真和模型构建,确定了零件不同部位的电场分布及膜层厚度,可精确定位膜层厚度偏大部位,并针对性的设置遮蔽板对该部位的电场加以屏蔽,所制备的微弧氧化膜层厚度均匀,膜层交界面均匀过渡,无可见印痕,整体一致性较好。

39、6、通过基于工艺仿真制备的微弧氧化膜层的材料表征,发现所制备的微弧氧化膜层厚度均匀,膜层交界面均匀过渡,整体一致性较好,目视表面无印痕,由此说明,本发明提供的微弧氧化膜层制备装置能够显著提高膜层质量;

40、7、对基于工艺仿真制备的微弧氧化膜层的红外发射率进行表征可以发现,通过工艺仿真,可将微弧氧化膜层厚度稳定控制在19μm~20μm的厚度区间,由此说明,采用本发明提供的仿真方法确定的工艺参数制备微弧氧化膜是可靠的。

41、8、本发明提出的方法具有普遍适用性,可在铝合金、镁合金等轻质合金大型结构和复杂零件中推广应用,推进微弧氧化行业向自动化、高效化、规范化的方向发展。

42、本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书以及附图中所特别指出的内容中来实现和获得。

本文地址:https://www.jishuxx.com/zhuanli/20240808/270782.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表