一种高密实度荧光烧绿石相锆酸铕及其制备方法

- 国知局

- 2024-08-08 16:56:20

本发明涉及功能陶瓷,尤其涉及一种高密实度荧光烧绿石相锆酸铕及其制备方法。

背景技术:

1、化学式为a2b2o7的氧化物陶瓷(又称烧绿石结构陶瓷)具有较低的热导率、优异的离子导电性、高的催化活性、高的热膨胀系数、高熔点、独特的晶胞结构、较低的传导温度等一系列优点,因此这类陶瓷被广泛应用于高温热胀涂层、固态燃料氧化物电池电解质、复杂环境下的催化、核素固定等方面。

2、在通常情况下,上述化学式中的a、b两种元素为金属元素(例如:zr、y等过度金属或镧、锕系稀土金属)。以镧系和锕系金属作为a,以zr为b的良好烧结的a2zr2o7锆酸盐多晶陶瓷除了具有上述的各种优点外还具有优良的透光性,因此目前对于这类锆酸盐作为光学窗口的研究非常广泛。影响陶瓷材料透光性的原因除了其本身带隙需要透明外,还需要样品拥有低的孔隙率并且无其他杂质,具体影响透光度机制如附图1所示。

3、事实上,对此类锆酸盐陶瓷透光性影响最大的是样品的密实度(即样品需要有极低的孔隙率来降低孔隙对光的散射,提高出射光强);而对于锆酸铕(eu2zr2o7)陶瓷来说,孔隙率对样品的各种性能影响也很大。锆酸铕陶瓷作为一种烧绿石结构的稀土锆酸盐陶瓷,在工业上具有非常广泛的应用,例如作为温度探测器和光致发光元件(用355nm波长激发,锆酸铕光致发光波长范围在575-725nm之间,如附图2所示。因其熔点和稳定性等较高,作为温度探测器和光致发光元件可应用于相对恶劣环境)。锆酸铕作为a2b2o7结构的烧绿石陶瓷需要遵循subramanian理论,即a、b金属离子的离子尺寸需要遵守如下规则:

4、ra+/rb+<1.46形成缺陷萤石相

5、1.46<ra+/rb+<1.78形成烧绿石相

6、其中和的离子尺寸比为1.48;由于其离子尺寸比非常接近1.46,所以锆酸铕可以在某些条件下会出现缺陷萤石相和烧绿石相的相互转换的情况。正是由于这种特殊的两相转换的性质造成了锆酸铕密实度(实际密度/理论密度)低、孔隙率高的缺点,这限制了其在工业上的广泛使用。例如作为固态电池电解质,低密实度材料的离子电导效率低,这会降低电池的能量密度;而作为光致发光材料,低密实度导致单位体积中拥有较少的受激辐射离子,这进一步限制了受激发光的光通量,降低发光效率。近年来多位科学家着眼于锆酸铕密实度的提升研究,但目前通过复杂的工艺锆酸铕最高的密实度仅能达到95.5%。

7、因此,现有技术还有待于改进和发展。

技术实现思路

1、鉴于上述现有技术的不足,本发明提供了一种高密实度荧光烧绿石相锆酸铕及其制备方法,旨在解决采用现有的制备方法时,锆酸铕易出现两相转换,导致密实度低的问题。

2、本发明为解决上述技术问题所采用的技术方案如下:

3、本发明的第一方面,提供一种高密实度荧光烧绿石相锆酸铕的制备方法,所述制备方法包括以下步骤:

4、将氧化锆粉末和氧化铕粉末混合后,再进行第一压片处理,得到混合粉末第一中间体;

5、对所述混合粉末第一中间体进行第一烧结处理,得到锆酸铕第二中间体;

6、对所述锆酸铕第二中间体进行第二烧结处理,得到所述高密实度荧光烧绿石相锆酸铕;

7、其中,所述第一烧结处理的温度为1400-1750℃,压强为1-5atm;

8、所述第二烧结处理的温度为500-1600℃,压强为3.5-8gpa。

9、优选的,所述氧化锆粉末和氧化铕粉末的摩尔比为2:1。

10、优选的,所述第一压片处理的压力为0.5-2.8gpa。

11、优选的,所述混合粉末第一中间体的密实度为50-75%。

12、优选的,对所述混合粉末第一中间体进行第一烧结处理的步骤,具体为:将所述混合粉末第一中间体放入马弗炉中,以5-20℃/min的升温速率升温至1400-1750℃后,保温3-5h,得到锆酸铕第二中间体。

13、优选的,对所述锆酸铕第二中间体进行第二烧结处理的步骤,具体为:

14、将所述锆酸铕第二中间体放入dia型200吨立方体压机中,以2.1-3.47bar/min的升压速率升压至624bar,样品腔压力为4gpa,在保压阶段以40-80℃/min的升温速率升温至500-1600℃,保温时间为5-30min,保温结束后以1.3-1.73mpa/min泄压;

15、或,将所述锆酸铕第二中间体放入铰链式六面顶压机中,以1.87-3.73mpa/min的升压速率升压至27-73mpa,样品腔压力为3-6gpa,在保压阶段以20-100℃/min的升温速率升温至500-1200℃,保温时间为5-30min,保温结束后以1.8-3.73mpa/min泄压。

16、优选的,对所述锆酸铕第二中间体进行第二烧结处理前,还包括步骤:

17、对经第一烧结处理后的混合粉末第一中间体依次进行粉碎、研磨以及第二压片处理。

18、优选的,所述第二压片处理的压力为0.5-2.8gpa。

19、优选的,对所述锆酸铕第二中间体进行第二烧结处理后,还包括步骤:

20、对经第二烧结处理后的锆酸铕第二中间体依次进行清洗、烘干和抛光处理。

21、本发明的第二方面,提供一种高密实度荧光烧绿石相锆酸铕,所述高密实度荧光烧绿石相锆酸铕采用上述的制备方法制备得到。

22、有益效果:

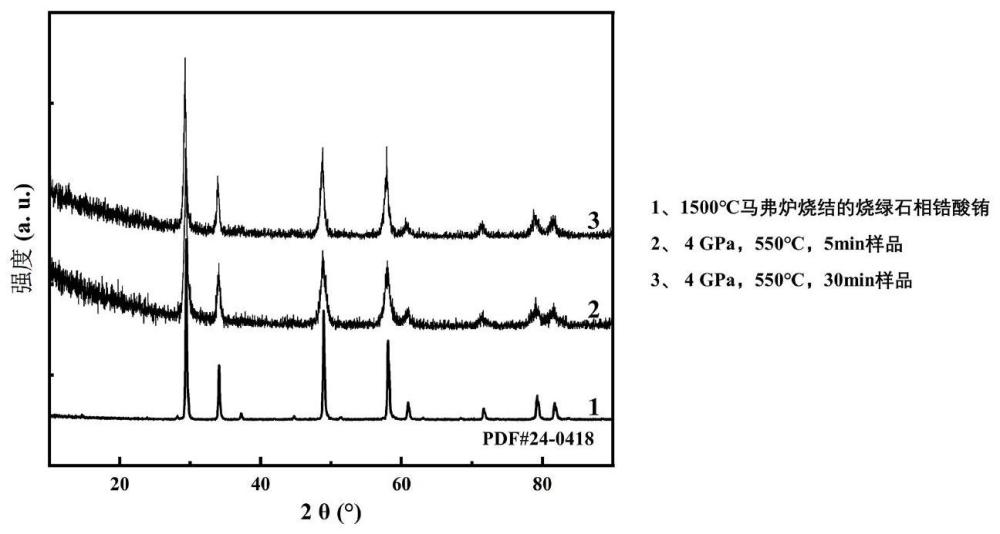

23、本发明公开了一种高密实度荧光烧绿石相锆酸铕及其制备方法,由于锆酸铕易出现两相共存的形态,通过第一烧结处理(马弗炉烧结)与第二烧结处理(高温高压烧结)的方式可以直接合成更加稳定的烧绿石相锆酸铕,所以本发明利用两种烧结组合的方式直接合成目标产物,避免了过渡相的产生,提高了密实度,节约生产成本和时间成本。

技术特征:1.一种高密实度荧光烧绿石相锆酸铕的制备方法,其特征在于,所述制备方法包括以下步骤:

2.根据权利要求1所述的高密实度荧光烧绿石相锆酸铕的制备方法,其特征在于,所述氧化锆粉末和氧化铕粉末的摩尔比为2:1。

3.根据权利要求1所述的高密实度荧光烧绿石相锆酸铕的制备方法,其特征在于,所述第一压片处理的压力为0.5-2.8gpa。

4.根据权利要求1所述的高密实度荧光烧绿石相锆酸铕的制备方法,其特征在于,所述混合粉末第一中间体的密实度为50-75%。

5.根据权利要求1所述的高密实度荧光烧绿石相锆酸铕的制备方法,其特征在于,对所述混合粉末第一中间体进行第一烧结处理的步骤,具体为:将所述混合粉末第一中间体放入马弗炉中,以5-20℃/min的升温速率升温至1400-1750℃后,保温3-5h,得到锆酸铕第二中间体。

6.根据权利要求1所述的高密实度荧光烧绿石相锆酸铕的制备方法,其特征在于,对所述锆酸铕第二中间体进行第二烧结处理的步骤,具体为:

7.根据权利要求1所述的高密实度荧光烧绿石相锆酸铕的制备方法,其特征在于,对所述锆酸铕第二中间体进行第二烧结处理前,还包括步骤:

8.根据权利要求7所述的高密实度荧光烧绿石相锆酸铕的制备方法,其特征在于,所述第二压片处理的压力为0.5-2.8gpa。

9.根据权利要求1所述的高密实度荧光烧绿石相锆酸铕的制备方法,其特征在于,对所述锆酸铕第二中间体进行第二烧结处理后,还包括步骤:

10.一种高密实度荧光烧绿石相锆酸铕,其特征在于,所述高密实度荧光烧绿石相锆酸铕采用权利要求1-9任一项所述的制备方法制备得到。

技术总结本发明公开了一种高密实度荧光烧绿石相锆酸铕及其制备方法,所述制备方法包括以下步骤:将氧化锆粉末和氧化铕粉末混合后,再进行第一压片处理,得到混合粉末第一中间体;对所述混合粉末第一中间体进行第一烧结处理,得到锆酸铕第二中间体;对所述锆酸铕第二中间体进行第二烧结处理,得到所述高密实度荧光烧绿石相锆酸铕;其中,所述第一烧结处理的温度为1400‑1750℃,压强为1‑5atm;所述第二烧结处理的温度为500‑1600℃,压强为3.5‑8GPa。由于锆酸铕易出现两相共存的形态,通过第一烧结处理(马弗炉烧结)与第二烧结处理(高温高压烧结)结合的方式可以直接合成更加稳定的烧绿石相锆酸铕,所以本发明利用两种烧结组合的方式直接合成目标产物,避免了过渡相的产生。技术研发人员:邹永涛,王义鹏,李欣,张南求,周沧涛受保护的技术使用者:深圳技术大学技术研发日:技术公布日:2024/8/5本文地址:https://www.jishuxx.com/zhuanli/20240808/271333.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。