一种耐烧蚀难熔金属钽及其氮化物多层涂层的制备方法

- 国知局

- 2024-08-08 16:56:18

本发明属于涂层制备,具体涉及一种耐烧蚀难熔金属钽及其氮化物多层涂层的制备方法。

背景技术:

1、由于现代工业社会的发展,作为结构件的金属材料有时需要在一些极其恶劣的工作环境中使用,比如高温、剧烈的机械摩擦、氧化等环境,这就对其表面抗高温氧化等性能提出更高的要求。难熔金属具有较高的熔点和热稳定性,可减少环境中的高温向钢基体的传递和氧化腐蚀,但硬度偏低。难熔金属的氮化物涂层不仅具有耐高温氧化性能,而且硬度和耐磨性也远高于相应的金属材料,但与金属基体之间膨胀系数、弹性模量等差异较大,往往具有较高的内应力和脆性,易发生开裂和剥落。因此不仅需要提高涂层与基体结合强度,也需要改善氮化物涂层与基体的性能匹配,并提高涂层韧性。

2、金属钽有着高熔点(3015℃),以及与钢更接近的弹性模量和热膨胀系数。氮化钽(tan)具有优异的硬度、耐磨损和化学稳定性。但tan作为氮化物直接在钢基体上沉积,涂层的结合强度差。为了提高抗烧蚀性能,往往需要制备厚度10微米以上的涂层,不仅内应力大,涂层也容易形成粗大的柱状晶组织,影响其力学性能。

技术实现思路

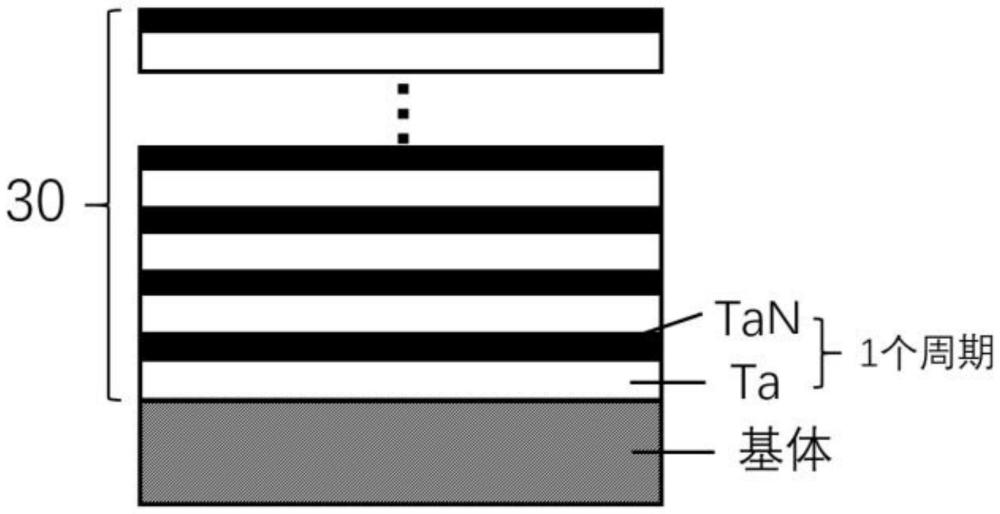

1、为了解决上述技术问题,本发明提供了一种耐烧蚀难熔金属钽及其氮化物多层涂层的制备方法,采用磁控溅射技术在基体表面交替沉积ta和tan层,形成ta/tan多层结构涂层,与单层ta相比硬度、耐磨性和抗高温氧化性更高;与单层tan涂层相比,涂层组织更加致密、内应力和脆性可大幅度降低。

2、本发明具体是通过如下技术方案来实现的。

3、本发明提供了一种耐烧蚀难熔金属钽及其氮化物多层涂层的制备方法,包括以下步骤:

4、采用磁控溅射工艺在金属基底表面交替沉积ta层和tan层,形成ta/tan多层结构涂层。

5、在难熔金属表面直接沉积tan层,存在两者结合强度差的问题,本发明采用ta层和tan层沉积在金属基底表面,改善了结合强度,原因在于,在tan层中交替沉积ta层,能够降低tan内应力,提高涂层与钢基体之间的结合强度,阻断涂层柱状晶生长,使涂层组织致密化。另外,采用磁控溅射工艺,相较于传统电镀铬更加绿色环保,不产生环境有害物质,利于大规模应用。

6、在本发明优选的实施例中,ta/tan多层结构涂层的总厚度为3~50μm。该范围内的任意数值均可,例如3μm、5μm、10μm、12μm、18μm、20μm、24μm、28μm、30μm、35μm、40μm、45μm、50μm,以及上述列举的数值范围内的任意厚度,不再一一列举。

7、tan涂层可以提高金属基体的硬度、耐磨性以及化学稳定性。涂层厚度过小,其耐磨性、耐蚀性以及抗高温氧化性无法满足严酷工况的要求,而为了达到所需要的性能效果,往往需要增加tan涂层的厚度,例如抗沙粒冲蚀涂层厚度需超过20μm,这种情况往往又导致涂层内部应力增加,而且涂层容易形成粗大的柱状晶组织,反而影响了涂层的性能。对于厚度较大的tan涂层若直接在金属基底表面沉积,也会因为高的内应力而出现结合强度差的问题。本发明采用预先在在金属基底表面沉积ta层然后再沉积tan层的方式,与相同厚度的tan涂层相比,改善了结合强度,并且涂层内部应力小,组织细化程度高,解决了现有技术中上述厚度和性能不能同时兼顾的问题。

8、在本发明优选的实施例中,ta层和tan层的厚度比对涂层的硬度、韧性、内应力等有影响,ta层和tan层的厚度比为1:2~2:1。例如,1:2、1:1、2:1,以及上述列举的数值范围内的任意厚度,不再一一列举。

9、在本发明优选的实施例中,磁控溅射工艺具体包括以下步骤:

10、s1、氩气氛围下,在难熔金属基底上加负偏压,用辉光溅射清洗难熔金属基底表面;

11、s2、氩气氛围下,磁控溅射ta靶,并在难熔金属基底上施加负偏压形成离子轰击,在基底表面得到ta层;

12、s3、氩气和氮气混合气氛下,磁控溅射ta靶,并在基底上施加负偏压形成离子轰击,在ta层上得到tan层;

13、s4、重复s2和s3得到ta/tan多层涂层。

14、更具体的,包括以下步骤:

15、步骤1、将金属ta靶和金属基底分别置于磁控溅射设备真空室内的溅射靶位和样品台上;

16、步骤2、对磁控溅射设备真空室抽真空,然后向磁控溅射设备真空室内通入氩气,并在基体上加负偏压,用辉光溅射清洗金属基底表面;

17、步骤3、向磁控溅射设备真空室内通入氩气,磁控溅射ta靶,并在基底上施加负偏压形成离子轰击,得到ta层;

18、步骤4、向磁控溅射设备真空室内通入氩气和氮气,磁控溅射ta靶,并在基底上施加负偏压形成离子轰击,得到tan层;

19、步骤5、重复步骤3和步骤4得到ta/tan多层涂层。

20、在本发明优选的实施例中,步骤2中,抽真空至真空度低于5×10-3pa后通入氩气,控制真空度在0.2pa,并在金属基底上施加-200v~-800v偏压,使气体发生辉光放电,通过氩离子对样品表面进行轰击清洗,辉光清洗时间5~60min。

21、在本发明优选的实施例中,步骤3中,溅射沉积ta层时,通入氩气并控制真空度范围0.1~0.4pa,并在基底上施加0v~-100v偏压。

22、在本发明优选的实施例中,步骤4中,溅射沉积tan层时,通入氩气和氮气,通入的氩气和氮气的流量比为0.1~2:1,控制真空度范围0.1~0.4pa,并在基底上施加0v~-100v偏压。

23、氮气流量过高时易出现靶中毒,影响沉积速率,而且超过反应所需的氮气量就造成了浪费。过低的氮气无法形成足够的tan,等于沉积金属ta。因此本发明采用了氩气和氮气的流量比为0.1~2:1。

24、在本发明优选的实施例中,所述多层结构涂层由彼此交替沉积的钽层和氮化钽层组成,周期数不少于1。

25、在本发明优选的实施例中,金属基底为钢、钛合金或镍基合金。

26、本发明还提供了由上述制备方法制备的难熔金属抗烧蚀涂层。

27、在本发明优选的实施例中,所述涂层的总厚度为3~50μm。

28、本发明与现有技术相比具有如下有益效果:

29、本发明提供的ta/tan多层涂层的制备方法,通过磁控溅射制备难熔金属钽及其氮化物,形成难熔金属及氮化物多层涂层,能够降低氮化物涂层内应力,提高涂层与钢基体之间的结合强度,阻断涂层柱状晶生长,使涂层组织致密化,能有效为基体提供良好的防护,降低涂层的剥离难度,有助于提高难熔金属工件的耐磨性和抗高温氧化性。

30、本发明提供的ta/tan多层耐烧蚀涂层的制备方法,可以通过改变ta层和tan层厚度比,调节涂层的硬度、韧性和内应力。

31、本发明提供的耐烧蚀ta/tan多层涂层的制备方法,相较于传统电镀铬更加绿色环保,不产生环境有害物质。

技术特征:1.一种耐烧蚀难熔金属钽及其氮化物多层涂层的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的制备方法,其特征在于,所述ta/tan多层结构涂层的总厚度为3~50μm。

3.根据权利要求1所述的制备方法,其特征在于,所述ta/tan多层结构涂层中,ta层和tan层的厚度比为0.5~2:1。

4.根据权利要求1所述的制备方法,其特征在于,磁控溅射工艺具体包括以下步骤:

5.根据权利要求4所述的制备方法,其特征在于,s2中,溅射沉积ta层时,通入氩气并控制真空度范围0.1~0.4pa,并在基底上施加0v~-100v偏压。

6.根据权利要求4所述的制备方法,其特征在于,s3中,溅射沉积tan层时,通入氩气和氮气,通入的氩气和氮气的流量比为0.1~2:1,控制真空度范围0.1~0.4pa,并在基底上施加0v~-100v偏压。

7.根据权利要求4所述的制备方法,其特征在于,s1中,抽真空至真空度低于5×10-3pa后通入氩气,控制真空度在0.2pa,在基底上施加-200v~-800v偏压,使气体发生辉光放电,通过氩离子对样品表面进行轰击清洗,辉光清洗时间5~60min。

8.根据权利要求1所述的制备方法,其特征在于,所述多层结构涂层由彼此交替沉积的ta层和tan层组成,周期数为1-82。

9.根据权利要求1所述的制备方法,其特征在于,难熔金属基底为钢、钛合金或镍基合金。

10.根据权利要求1-9任一项所述的制备方法制备的耐烧蚀难熔金属钽及其氮化物多层涂层。

技术总结本发明属于涂层制备技术领域,具体涉及一种耐烧蚀难熔金属钽及其氮化物多层涂层的制备方法,包括以下步骤:采用磁控溅射工艺在难熔金属基底表面交替沉积Ta层和TaN层,形成Ta/TaN多层结构涂层,能够降低氮化物涂层内应力,提高涂层与金属基底之间的结合强度,阻断涂层柱状晶生长,使涂层组织致密化,能有效为基金属基底提供良好的防护,降低涂层的剥离难度,有助于提高难熔金属工件的耐磨性和抗高温氧化性。技术研发人员:朱晓东,卜嘉玮,王大伟,宋忠孝,孙军受保护的技术使用者:西安交通大学技术研发日:技术公布日:2024/8/5本文地址:https://www.jishuxx.com/zhuanli/20240808/271329.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表