一种轴承钢及其控制轴承钢中氧和钙含量的方法与流程

- 国知局

- 2024-08-08 16:55:35

本发明涉及钢铁冶金,具体来说是一种轴承钢及其控制轴承钢中氧和钙含量的方法。

背景技术:

1、轴承钢,作为一种重要的金属材料,在现代工业中发挥着举足轻重的作用。它的优良特性,如良好的耐磨性、耐疲劳性能以及高的弹性极限,使得它在汽车、机械、航空航天等诸多关键领域得到广泛应用。轴承钢的性能直接关系到相关设备的运行稳定性和使用寿命,因此,对于轴承钢的生产和质量控制具有极高的要求。

2、在轴承的应用和服役过程中,轴承表面的状况至关重要。如果轴承表面或临近轴承表面的位置存在夹杂物,这些夹杂物随时可能导致轴承表面裂纹的萌生。这些裂纹一旦形成,就会逐渐扩大,严重影响轴承的正常运行,进而降低轴承的使用寿命。因此,如何有效减少和控制轴承钢中的夹杂物,是轴承钢生产过程中的一大挑战。

3、目前,为了降低轴承钢中的氧含量,提高轴承钢的质量,大部分的冶炼工艺都采用了al进行脱氧。al作为脱氧剂,能够有效地与钢中的氧结合,形成氧化铝等化合物,从而降低钢中的总氧含量。然而,尽管采用了这种脱氧工艺,但钢中的总氧含量仍然很难控制在极低的水平。目前,大部分轴承钢中的氧含量能够控制在6-10ppm之间,这一数值虽然相较于过去已有显著降低,但仍有进一步提升的空间。

4、除了氧含量的问题,轴承钢中的钙含量也是影响夹杂物形成的重要因素。钢中的钙会与钢中的b类氧化物发生反应,产生d类夹杂物。d类夹杂物通常具有较大的尺寸和不规则的形状,它们更容易在轴承表面或内部形成裂纹,对轴承的性能和使用寿命造成严重影响。因此,在轴承钢的生产过程中,控制氧和钙的含量显得尤为重要。

5、为了提升轴承钢的质量与性能,本领域技术人员关于控制轴承钢中氧含量进行多种尝试。例如:专利申请号:cn202211040874,申请日:2022.08.29,专利名称为“一种无铝脱氧高碳铬轴承钢的冶炼方法”的申请中,冶炼方法包括铁水预脱硫、转炉冶炼、lf精炼、rh真空处理、连铸工序;铁水预脱硫,终点铁水s含量0.002~0.005wt%;转炉工序:终点钢水s含量≤0.015wt%;lf精炼结束终渣碱度1.5~2.5,feo+mno<1.0wt%,al2o3≤5wt%;rh工序:真空度≤100pa,高真空时间15~30min;破空后软吹时间10~20min;连铸工序:全程保护浇注,钢包长水口采用氩封保护;采用整体式中间包。此专利采用无al进行脱氧并在lf低碱度冶炼高碱度渣精炼的方法,控制轴承钢中氧含量,钢中氧含量控制在10ppm以内。

6、在如,专利申请号为:cn202310367354,申请日:2023.04.07,专利名称为“一种通过稀土合金对轴承钢精炼炉渣进行改质脱氧降低炉渣tfe的方法”的申请中,生产轴承钢时,出钢过程中,向钢中加入适量铝合金进行初脱氧,并且保持钢中含有一定量的[al],维持al-o平衡,同时加入适量的合金和渣料;钢水进入lf炉后,根据钢水脱氧程度向钢中分批次加入一定量的脱氧剂,在渣面进行扩散脱氧;在精炼过程中,为彻底脱除lf渣氧,向精炼炉渣中加入稀土铈铁合金,利用稀土与氧的结合作用,脱除渣中氧,控制炉渣氧化性并根据渣况补加石灰和萤石,同时,维持白渣操作;精炼过程中应保持钢液不裸露,并严格控制铝含量,确保进vd前alt含量。本发明解决了精炼炉渣tfe含量高的问题,有效降低钢水氧含量。此专利通过al脱氧同时配加稀土铈的方式,来降低轴承钢中总氧含量。

7、在如,专利申请号为:cn202310928546,申请日:2023.07.26,专利名称为“一种控制不锈钢轴承氧含量的冶炼方法”的申请中,将高炉来的不锈钢铁水在脱硫站进行处理,满足不锈钢铁水硫含量小于0.0035%的要求,然后采用高拉碳进行转炉冶炼,再采用双渣法进行操作,同时在出钢后大罐内全程吹ar,当lf炉精炼采用白渣操作,vd炉操作钢水在小于67pa的真空处理时间大于15分钟,然后进行连铸操作,得到不锈钢轴承钢;控制不锈钢轴承氧含量的冶炼方法,通过加强钢水脱碳的动力学条件,即加强熔池搅拌,使渣钢允分反应,促进反应接近碳氧平衡,从而降低钢水的氧含量,同时要严格减少转炉下渣量,控制转炉下渣量小于5kg/t钢。应适当控制顶渣碱度和氧化性,应控制顶渣碱度在2.0~2.5左右,渣中(feo)+(mno)的含量小于0.5%。此专利通过在lf造低碱度渣,使得铸坯中氧含量小于15ppm。

8、在如,专利申请号为:cn202310634534,申请日:2023.05.31,专利名称为“一种高纯净轴承钢电炉高碳出钢生产工艺”的申请中,采用电炉冶炼、炉外精炼、连铸和轧制工艺生产规格φ55mm轴承钢,满足了gb/t18254特级轴承钢标准;合理的成分设计和生产工艺使该轴承钢具有较低氧、钛、钙含量,钛含量达到了10ppm以内,保证了轴承钢具有较高的纯净度,完全满足轴承钢高的疲劳强度、弹性强度、屈服强度和高的韧性、耐磨性,高且均匀的硬度,高寿命等一系列要求,产品质量稳定;成品钢材低倍组织、非金属夹杂物、金相均满足高端产品要求;高碳出钢对于电炉生产轴承钢夹杂物控制,提高轴承钢产品质量等级意义重大,实现了电炉连铸流程批量生产高品质轴承用钢gcr15棒材的突破。此专利通过优化冶炼工艺和控制原料成分得到低氧含量的轴承钢。

9、但是,以上的方法中很难将氧含量稳定控制在5ppm以下,同时对于钙含量的控制均没有涉及。

技术实现思路

1、针对上述存在的技术不足,本发明的目的是控制轴承钢中氧含量在6ppm以下,钙含量在3ppm以下,本发明解决了因氧和钙含量高对轴承钢质量带来危害的问题,实现了轴承钢低氧条件下b类和d类夹杂物控制的方案。

2、为解决上述技术问题,本发明采用如下技术方案:

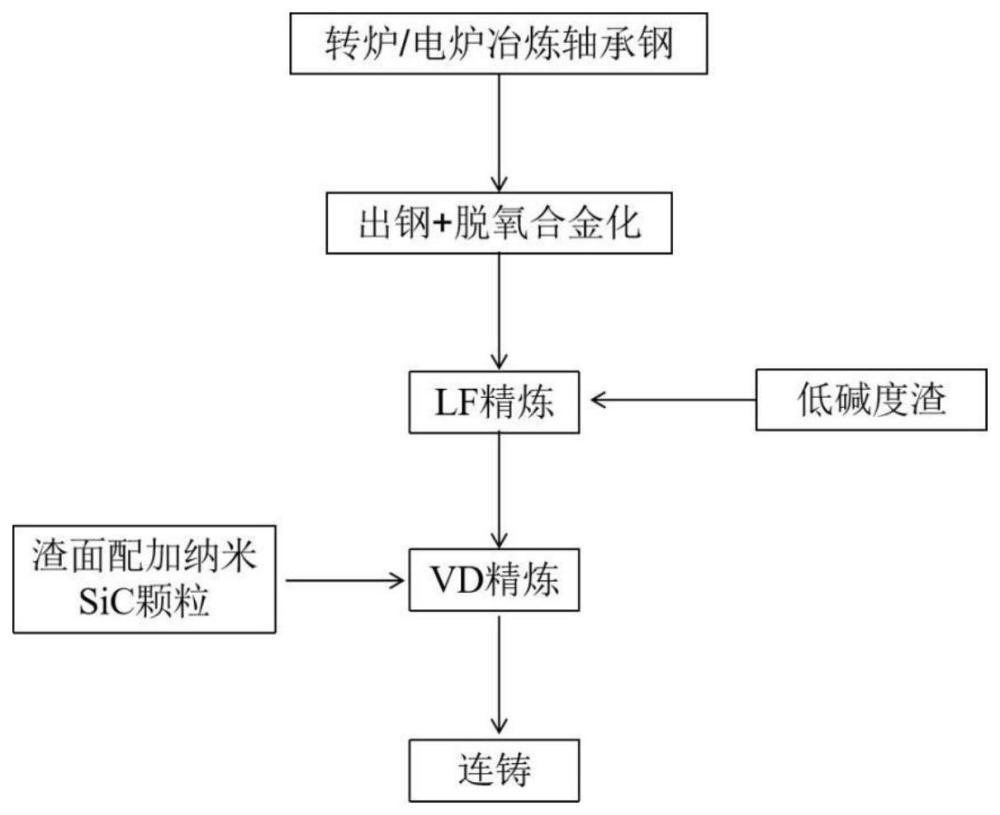

3、本发明提供一种控制轴承钢中氧和钙含量的方法,转炉或电炉炼钢获得钢液,包括以下步骤:

4、(1)出钢:得到钢包;

5、(2)lf冶炼:向所述步骤(1)的钢包内加入低碱度还原性造渣料;

6、(3)lf冶炼后,钢包进入vd精炼炉前,在渣面配加sic纳米颗粒,随后进行精炼;

7、(4)连铸:得到轴承钢材。

8、作为本发明的进一步优选,步骤(1)中,钢液终点碳质量分数≥0.1%时1600℃~1660℃下出钢。

9、作为本发明的进一步优选,步骤(1)中,出钢过程中加入脱氧剂进行合金脱氧,得到钢包。

10、作为本发明的进一步优选,所述脱氧剂为al锭、锰铁、铬铁和硅铁中的一种或两种以上。

11、作为本发明的进一步优选,步骤(2)中,在lf冶炼40-50min,精炼过程中向钢包内底吹氩气。

12、作为本发明的进一步优选,步骤(2)中,所述的低碱度还原性渣的碱度(cao/sio2)r为1.5-2.0,其中,cao为30-50%,al2o3为20-30%,mgo为1-10%,sio2为10-30%,其余为不可避免的杂质。

13、作为本发明的进一步优选,步骤(3)中,随后进行真空精炼,精炼15-25min。

14、作为本发明的进一步优选,步骤(3)中,所述的纳米sic颗粒的颗粒直径为20-60nm。

15、作为本发明的进一步优选,步骤(4)中氧含量的测定样本为棒材。

16、本发明提供一种轴承钢材,所述轴承钢材由所述的方法制得。

17、本发明提供一种控制轴承钢中氧和钙含量的方法,转炉或电炉炼钢获得钢液,包括以下步骤:

18、(1)出钢:钢液终点碳质量分数≥0.1%时1600℃下出钢,出钢过程中加入脱氧剂进行合金脱氧,得到钢包;

19、(2)向所述步骤(1)的钢包内加入低碱度还原性造渣料,在lf冶炼40-50min,精炼过程中向钢包内底吹氩气;其中,低碱度还原性造渣料为本领域的常用造渣料,主要包括cao、mgo、sio2和al2o3。

20、所述的低碱度还原性渣的碱度(cao/sio2)r为1.5-2.0,其中cao为30-50%,al2o3为20-30%,mgo为1-10%,sio2为10-30%,其余为不可避免的杂质。

21、(3)钢包进入vd精炼炉前,在渣面配加sic纳米颗粒。随后进行真空精炼,精炼15-25min。

22、所述的纳米sic颗粒的颗粒直径为20-60nm。

23、(4)钢包进入连铸机中得到连铸工艺操作,得到氧含量在6ppm以下,钙在3ppm以下的轴承钢材。

24、与现有技术相比,本发明具有的有益效果是:

25、1、本发明不改变现有的生产操作工艺,在钢包到lf操作工序之前进行操作,不会对生产带来负担。

26、2、本发明通过vd精炼过程造低碱度渣和渣面添加纳米sic颗粒,控制策略为低碱渣料使用cao的量减少,降低ca含量。氧含量则是通过sic的进一步沉淀脱氧,降低;一方面可以很好的控制b类、d类夹杂物的产生,另一方面通过sic的渣面脱氧进一步降低总氧。

27、3、本发明sic纳米颗粒不会对钢液造成污染。

28、因此,本发明为轴承钢中氧含量和钙含量的控制提供一种新方法和思路,极大的限制氧化物夹杂物对轴承的使用寿命的影响,对轴承钢质量的提升有很大的作用。

本文地址:https://www.jishuxx.com/zhuanli/20240808/271234.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。