一种加气混凝土及其制备方法和应用与流程

- 国知局

- 2024-08-08 16:55:44

本发明涉及混凝土,尤其是涉及一种加气混凝土及其制备方法和应用。

背景技术:

1、加气混凝土是以硅质材料和钙质材料为主要原料,掺加发气剂,通过配料、搅拌、浇注、预养、切割、蒸压等工艺过程制成的轻质多孔硅酸盐制品,具有质轻、防火、隔音、保温等优点,近年来得到的普遍的研究和广泛的应用。

2、加气混凝土根据养护方式和强度形成机理,可分为蒸压加气混凝土和免蒸压加气混凝土。蒸压加气混凝土是钙质材料(水泥和生石灰)和硅质材料(粉煤灰、磨细砂等)与水混合,再加入发气剂(铝粉或铝粉膏),通过化学反应获得多孔结构,后经过饱和高温蒸汽(180~195℃)处理制成的多孔混凝土,强度来源主要为高温高压下形成的托贝莫来石。免蒸压加气混凝土以水泥、集料、掺合料、外加剂等为主要原料,采用物理或化学发泡工艺制成的多孔隙轻质混凝土,经浇模成型后切割,在自然条件下养护而成。免蒸压加气混凝土强度是通过水泥水化与活性混合材火山灰效应的生成c-s-h凝胶获得。免蒸压加气混凝土采用常温养护的方式,其制品水化产物结晶度低,从而使得免蒸压加气混凝±在性能上难以达到蒸压加气混凝土的性能要求。

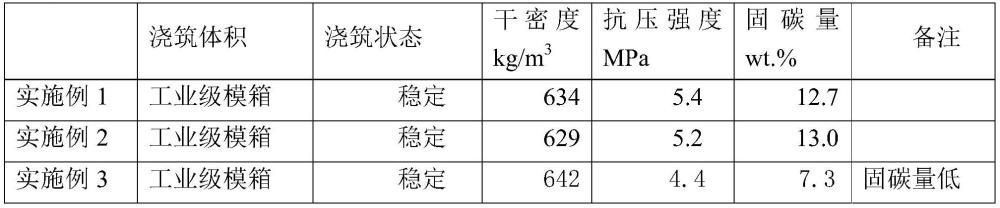

3、但是现有的加气混凝土只能用于实验室制备,而实验室制备加气混凝土和工业生产有巨大差异,在实验室制备的加气混凝土通常体积较小,不易出现塌模下沉等问题。而工业生产中,由于工业级浇筑模箱较大,导致加气混凝土极易出现浇筑稳定性问题,导致浆体冒泡下沉,进而影响产品质量。

4、因此,有必要开发一种适用于工业化生产且浇筑稳定性高的加气混凝土的制备方法。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明第一方面提出一种加气混凝土的制备方法,该制备方法能够用于工业化生产且浇筑稳定性高。

2、本发明第二方面还提供一种加气混凝土。

3、本发明第三方面还提供一种加气混凝土的应用。

4、根据本发明的第一方面实施例提供的一种加气混凝土的制备方法,包括如下步骤:

5、s1、将尾矿砂、石膏、石灰、水泥、钢渣、硫酸钠和减水剂混合得到浆料;

6、s2、在步骤s1中的浆料中加入硫酸钠、三乙醇胺和铝粉膏搅拌得到浆体;控制搅拌体系中的温度为42~46℃;所述浆体的拓展度为400~500mm;

7、s3、将搅拌后的浆体注入模箱中、预养护、脱模、养护、碳化即得;所述养护的时间≥6h;所述碳化的碳化压力随时间从0.1mpa阶梯式增压至0.5mpa;

8、其中,所述铝粉膏4分钟的发气率为85%~90%;16分钟的发气率为97~99%;30分钟的发气率为100%。

9、根据本发明实施例的加气混凝土的制备方法,至少具有如下有益效果:

10、本发明的制备方法能够实现工业化生产且具有浇筑稳定性。这是因为本发明通过控制各个组分以及采用匹配的搅拌后的温度实现。如果浇筑温度太高,铝粉膏发气过快,浆体发气到最高点后胚体强度太低,支撑不住气泡,气泡冒出,造成塌模。如果温度过低,发气速度较慢,胚体强度逐渐提高发气还没有结束,导致胚体憋泡同样会出现冒大泡塌模下沉的现象。

11、进一步地,选择本发明4分钟的发气率为85%~90%;16分钟的发气率为97~99%;30分钟的发气率为100%的铝粉膏能够快速发气,保证加气混凝土的浇筑稳定性。

12、根据本发明的一些实施例,述铝粉膏中的活性铝含量为64~66%;细度为0.074~0.076mm。

13、根据本发明的一些实施例,所述浆体的拓展度为420~450mm。由此,当本发明的浆体的拓展度限定在上述范围内时,发气与稠化的匹配性较好,加气混凝土的浇筑稳定性最好。

14、根据本发明的一些实施例,所述预养护满足至少以下条件:

15、i温度45~55℃;

16、ii湿度≥90%。

17、根据本发明的一些实施例,所述养护满足至少以下条件:

18、i温度45~55℃;

19、ii时间6~8h;

20、湿度≥85%。

21、根据本发明的一些实施例,所述碳化的步骤如下:通入co2至釜内碳化压力0.1mpa,保压25~30min,再通入co2使得碳化压力增大至0.3mpa,保压25~30min,保压结束后持续通入co2提高压力至0.5mpa。

22、根据本发明的一些实施例,所述碳化的时间为6~8h。

23、根据本发明的一些实施例,所述模箱的体积为4.0~5.2m3。

24、根据本发明的一些实施例,以重量份数计算,水泥35~50份;钢渣10~20份;生石灰2.5~5份;脱硫石膏2~5份;尾矿砂35~45份;硫酸钠0.3~0.5份;三乙醇胺0.1~0.2份;油酸0.03~0.05份;铝粉膏0.1~0.3份;减水剂0.5~0.8份。

25、根据本发明的第二方面实施例提供的上述所述加气混凝土,采用本发明所述的方法制备得到。

26、本发明第三方面提供一种上述所述的加气混凝土在保温隔音建筑材料中的应用。

27、本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。

技术特征:1.一种加气混凝土的制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的加气混凝土的制备方法,其特征在于,所述铝粉膏中的活性铝含量为64~66%;细度为0.074~0.076mm。

3.根据权利要求1所述的加气混凝土的制备方法,其特征在于,所述浆体的拓展度为420~450mm。

4.根据权利要求1所述的加气混凝土的制备方法,其特征在于,所述预养护满足至少以下条件:

5.根据权利要求1所述的加气混凝土的制备方法,其特征在于,所述养护满足至少以下条件:

6.根据权利要求1所述的加气混凝土的制备方法,其特征在于,所述碳化的步骤如下:通入co2至釜内碳化压力0.1mpa,保压25~30min,再通入co2使得碳化压力增大至0.3mpa,保压25~30min,保压结束后持续通入co2提高压力至0.5mpa。

7.根据权利要求1所述的加气混凝土的制备方法,其特征在于,所述碳化的时间为6~8h。

8.根据权利要求1所述的加气混凝土的制备方法,其特征在于,以重量份数计算,水泥35~50份;钢渣10~20份;生石灰2.5~5份;脱硫石膏2~5份;尾矿砂35~45份;硫酸钠0.3~0.5份;三乙醇胺0.1~0.2份;油酸0.03~0.05份;铝粉膏0.1~0.3份;减水剂0.5~0.8份。

9.一种加气混凝土,其特征在于,采用权利要求1~8任一项所述的方法制备得到。

10.根据权利要求9所述的加气混凝土在保温隔音建筑材料中的应用。

技术总结本发明公开了一种加气混凝土及其制备方法和应用,加气混凝土的制备方法包括如下步骤:S1、将尾矿砂、石膏、石灰、水泥、钢渣、硫酸钠和减水剂混合得到浆料;S2、在步骤S1中的浆料中加入硫酸钠、三乙醇胺和铝粉膏搅拌得到浆体;控制搅拌体系中的温度为42~46℃;所述浆体的拓展度为400~500mm;S3、将搅拌后的浆体注入模箱中、预养护、脱模、养护、碳化即得;所述养护的时间≥6h;所述碳化的碳化压力随时间从0.1MPa递增至0.5MPa;其中,所述铝粉膏4分钟的发气率为85%~90%;16分钟的发气率为97~99%;30分钟的发气率为100%。本发明的制备方法能够实现工业化生产且具有浇筑稳定性。技术研发人员:张宾,谭新宇,周凤娇,王奕杰,邓恺,林永权受保护的技术使用者:华润水泥技术研发有限公司技术研发日:技术公布日:2024/8/5本文地址:https://www.jishuxx.com/zhuanli/20240808/271254.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表