一种适用于产蒸汽及蒸馏浓缩液的热泵系统及其控制方法

- 国知局

- 2024-08-08 16:59:47

本发明属于热泵产品和运行控制,尤其涉及一种适用于产蒸汽及蒸馏浓缩液的热泵系统及其控制方法。

背景技术:

1、随着能源绿色转型的不断推进,热泵系统作为绿色低碳的核心制热设备,持续提升能效标准,尤其在汽化蒸馏浓缩等领域发挥着关键作用。然而,新的挑战涉及到节能增效、提高传热效率等新方面。为了适应挑战,需加快改进结构形式和运行控制策略,以强化换热效果,从而设计出高效、节能的多功能热泵系统,有利于能源绿色转型的推进和实现。

2、发明人发现,传统产蒸汽及蒸馏浓缩液的热泵,主要采用开式系统,换热器内制冷剂流向为上进下出。然而,由于汽化蒸馏浓缩溶液内部压力差异,导致相同的换热器表面温度下溶液表面开始沸腾,而内部溶液却未达到沸点,这严重限制了换热效率;同时,随着汽化蒸馏浓缩过程,溶液的密度和液位变化,若热泵系统未实施相应的运行控制,会造成大量热量损失,导致热泵系统的运行能耗大幅增加。

技术实现思路

1、本发明为了解决上述问题,提出了一种适用于产蒸汽及蒸馏浓缩液的热泵系统及其控制方法,通过高温冷媒下进上出的流动方式,与汽化溶液进行的显热传递和潜热输送,实现了溶液的全方位沸腾,并且兼顾工艺需求的同时,通过实时调节变频压缩机频率,降低了热泵的运行能耗。

2、为了实现上述目的,第一方面,本发明提供了一种适用于产蒸汽及蒸馏浓缩液的热泵系统,采用如下技术方案:

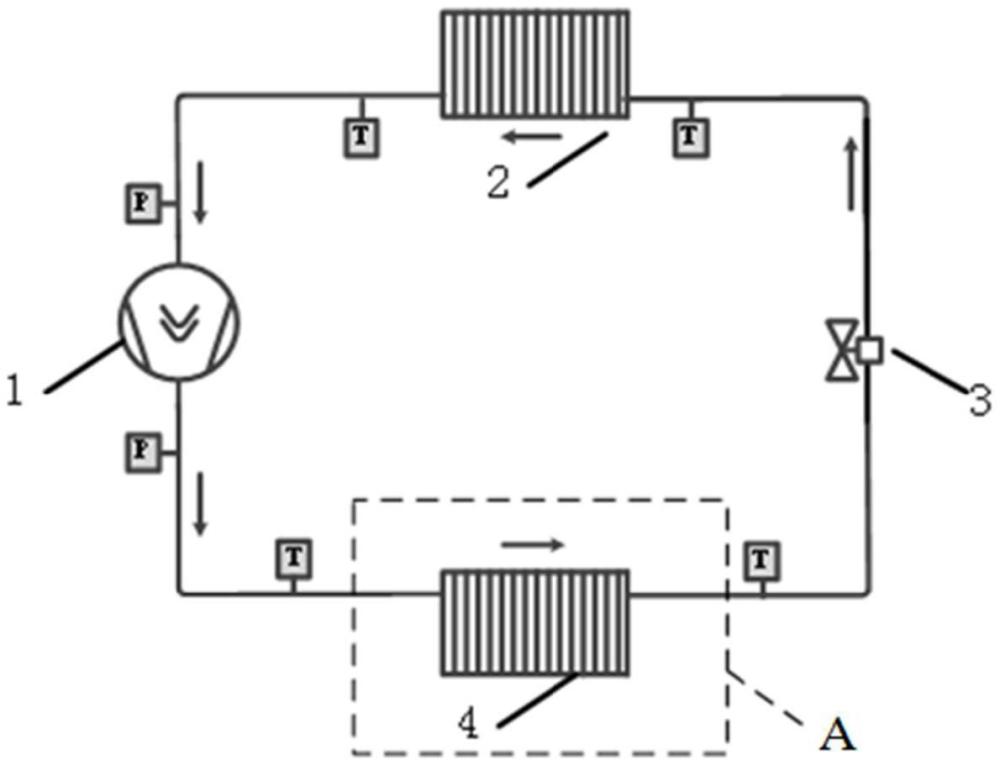

3、一种适用于产蒸汽及蒸馏浓缩液的热泵系统,包括通过管道依次连接的变频压缩机、蒸发器和冷凝器;

4、所述冷凝器包括壳体,设置在所述壳体内的制冷剂管束,以及设置在所述制冷剂管束上的制冷剂出口和制冷剂进口;所述制冷剂出口位于所述壳体的上端,所述制冷剂进口位于所述壳体的下端;所述壳体内设置用于将所述制冷剂管束分为多个区域的挡板。

5、进一步的,所述蒸发器和所述冷凝器之间设置有节流器。

6、进一步的,所述壳体的底端设置有排泄口,顶端设置有补液口和蒸馏气体出口。

7、进一步的,在所述蒸馏气体出口预留阀口,根据不同温度下的汽化蒸馏浓缩需求,实现加压、常压和减压不同工作压力下的沸腾换热。

8、进一步的,常压运行时,所述阀口打开,与外界大气压力连通;加压运行时,在所述阀口安装限压阀,并向所述壳体内充入压缩气体,根据汽化蒸馏浓缩溶液所需的沸腾温度设置限压阀压力数值;减压运行时,在所述阀口安装限压阀,将所述壳体内气体抽真空,根据汽化蒸馏浓缩溶液所需的沸腾温度设置限压阀压力数值。

9、进一步的,所述制冷剂管束成s型分布,所述制冷剂管束包括多根制冷剂输送管。

10、进一步的,根据汽化蒸馏浓缩溶液的液位高度、密度和所需冷凝温度,确定管束数目、流程数目、管径和管长。

11、进一步的,根据汽化蒸馏浓缩溶液的实时液位hi和汽化蒸馏浓缩溶液的实时密度ρi,将换热过程均匀划分为n个区间,按照公式tbi=tb0+kp(ρighi)(i∈[0,n]),计算汽化蒸馏浓缩溶液各区间液位下的实时沸点温度tbi,式中,tb0为汽化蒸馏浓缩溶液表面沸点温度,kp为汽化蒸馏浓缩溶液常数,g为蒸馏溶液的重力加速度;

12、根据制冷剂进口温度ts,制冷剂出口温度tr,将换热过程均匀划分为n个区间,按照公式i∈[o,n]计算得到各区间的制冷剂进口温度tsi,制冷剂出口温度tri;

13、根据每一区间的制冷剂进口温度tsi,制冷剂出口温度tri,汽化蒸馏浓缩溶液不同液位下的沸点温度tbi,按照公式计算出制冷剂与汽化蒸馏浓缩溶液的对数换热温差δtm;

14、根据适用于产蒸汽及蒸馏浓缩液的多功能热泵的换热能力q,按照公式q=kfδtm,计算出汽化蒸馏浓缩溶液与制冷剂的换热面积f,式中,k为制冷剂管束与汽化蒸馏浓缩溶液的换热系数,δtm为制冷剂管束与汽化蒸馏浓缩溶液的对数换热温差;

15、根据汽化蒸馏浓缩溶液与制冷剂的换热面积f,按照f=nml0πd计算出管束数目n,流程数目m和管束直径d的组合,式中,l0为壳体长度。

16、为了实现上述目的,第二方面,本发明还提供了一种适用于产蒸汽及蒸馏浓缩液的热泵系统控制方法,采用如下技术方案:

17、一种适用于产蒸汽及蒸馏浓缩液的热泵系统控制方法,采用了如第一方面中所述的适用于产蒸汽及蒸馏浓缩液的热泵系统,包括:冷媒在所述壳体内以下进上出的方式流动,与所述壳体内的溶液进行换热。

18、进一步的,根据工艺流程需求,设定目标汽化蒸馏浓缩溶液的密度ρset;

19、实时监测汽化蒸馏浓缩溶液的液位h,热泵系统的冷凝温度tk,冷凝器中制冷剂出口温度tr,汽化蒸馏浓缩溶液的密度ρ,以及汽化蒸馏浓缩溶液的表面沸点温度tb0;

20、根据汽化蒸馏浓缩溶液的表面沸点温度tb0,溶液实时液位h,以及溶液实时密度ρ,计算溶液底部实时沸点温度tb=tb0+kp(ρgh),式中,kp为溶液常数;

21、若冷凝温度tk<沸点温度tb,此时增大压缩机频率至满频运行,直至满足冷凝温度tk>沸点温度tb;

22、按照公式th=tk-tr,计算过冷度th;若过冷度th满足[tset_min,tset_max],机组稳定运行;若过冷度th>tset_max,增加压缩机频率;若过冷度th满足[0,tset_min],降低压缩机频率;

23、当ρ>ρset则热泵机组停止运行。

24、与现有技术相比,本发明的有益效果为:

25、1、本发明中的冷凝器包括壳体,设置在所述壳体内的制冷剂管束,以及设置在所述制冷剂管束上的制冷剂出口和制冷剂进口;所述制冷剂出口位于所述壳体的上端,所述制冷剂进口位于所述壳体的下端,实现了冷媒下进上出的流动方式,克服了壳体内底部溶液受重力影响导致的底部溶液沸点高于表面溶液沸点的问题,提高了换热器内部换热效果,可以满足溶液全方位沸腾的需求;同时,所述壳体内设置用于将所述制冷剂管束分为多个区域的挡板,既可以采用区域分割将制冷剂均匀的流经不同的换热区域,又可以通过分液的方式将制冷剂均匀的输送,确保换热均匀,系统稳定性好。

26、2、本发明通过换热器内溶液的实时液位和密度,调整热泵系统的压缩机频率;有利于在保证全方位溶液沸腾的前提下,尽可能降低热泵系统运行负荷,提升了热泵系统能效,实用性强。

27、3、本发明创新性地采用压力调节系统,在壳体上预留阀口,可与相应阀门连接,真正实现溶液在常压、负压和加压三种运行状态下充分相变换热。

技术特征:1.一种适用于产蒸汽及蒸馏浓缩液的热泵系统,其特征在于,包括通过管道依次连接的变频压缩机、蒸发器和冷凝器;

2.如权利要求1所述的一种适用于产蒸汽及蒸馏浓缩液的热泵系统,其特征在于,所述蒸发器和所述冷凝器之间设置有节流器。

3.如权利要求1所述的一种适用于产蒸汽及蒸馏浓缩液的热泵系统,其特征在于,所述壳体的底端设置有排泄口,顶端设置有补液口和蒸馏气体出口。

4.如权利要求3所述的一种适用于产蒸汽及蒸馏浓缩液的热泵系统,其特征在于,在所述蒸馏气体出口预留阀口,根据不同温度下的汽化蒸馏浓缩需求,实现加压、常压和减压不同工作压力下的沸腾换热。

5.如权利要求4所述的一种适用于产蒸汽及蒸馏浓缩液的热泵系统,其特征在于,常压运行时,所述阀口打开,与外界大气压力连通;加压运行时,在所述阀口安装限压阀,并向所述壳体内充入压缩气体,根据汽化蒸馏浓缩溶液所需的沸腾温度设置限压阀压力数值;减压运行时,在所述阀口安装限压阀,将所述壳体内气体抽真空,根据汽化蒸馏浓缩溶液所需的沸腾温度设置限压阀压力数值。

6.如权利要求1所述的一种适用于产蒸汽及蒸馏浓缩液的热泵系统,其特征在于,所述制冷剂管束成s型分布,所述制冷剂管束包括多根制冷剂输送管。

7.如权利要求1所述的一种适用于产蒸汽及蒸馏浓缩液的热泵系统,其特征在于,根据汽化蒸馏浓缩溶液的液位高度、密度和所需冷凝温度,确定管束数目、流程数目、管径和管长。

8.如权利要求7所述的一种适用于产蒸汽及蒸馏浓缩液的热泵系统,其特征在于,根据汽化蒸馏浓缩溶液的实时液位hi和汽化蒸馏浓缩溶液的实时密度ρi,将换热过程均匀划分为n个区间,按照公式tbi=tb0+kp(ρighi)(i∈[0,n]),计算汽化蒸馏浓缩溶液各区间液位下的实时沸点温度tbi,式中,tb0为汽化蒸馏浓缩溶液表面沸点温度,kp为汽化蒸馏浓缩溶液常数,g为蒸馏溶液的重力加速度;

9.一种适用于产蒸汽及蒸馏浓缩液的热泵系统控制方法,其特征在于,采用了如权利要求1-8任一项所述的适用于产蒸汽及蒸馏浓缩液的热泵系统,包括:冷媒在所述壳体内以下进上出的方式流动,与所述壳体内的溶液进行换热。

10.如权利要求9所述的一种适用于产蒸汽及蒸馏浓缩液的热泵系统控制方法,其特征在于,根据工艺流程需求,设定目标汽化蒸馏浓缩溶液的密度ρset;

技术总结本发明属于热泵产品和运行控制技术领域,提出了一种适用于产蒸汽及蒸馏浓缩液的热泵系统及其控制方法,包括依次连接的变频压缩机、蒸发器和冷凝器;冷凝器包括壳体,设置在壳体内的制冷剂管束,以及设置在制冷剂管束上的制冷剂出口和制冷剂进口;制冷剂出口位于壳体的上端,制冷剂进口位于壳体的下端,实现了冷媒下进上出的流动方式,克服了壳体内底部溶液受重力影响导致的底部溶液沸点高于表面溶液沸点的问题,提高了换热器内部换热效果,可以满足溶液全方位沸腾的需求;同时,壳体内设置用于将制冷剂管束分为多个区域的挡板,既可以采用区域分割将制冷剂均匀的流经不同的换热区域,又可以通过分液的方式将制冷剂均匀的输送,确保换热均匀。技术研发人员:梁士民,高学锋,林春文,姚俊平,林均钊,江庚兴,吕章锦,游家桥,王海英受保护的技术使用者:青岛理工大学技术研发日:技术公布日:2024/8/5本文地址:https://www.jishuxx.com/zhuanli/20240808/271705.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表