一种有机固废热解炭的沸腾床气化系统及方法与流程

- 国知局

- 2024-08-19 14:18:27

本发明涉及有机固废热解或气化,尤其涉及一种有机固废热解炭的沸腾床气化系统及方法。

背景技术:

1、在生产、生活和其他活动中产生的丧失原有利用价值或者虽未丧失利用价值但被抛弃或者放弃的固态有机类物品和物质,包括农业有机废物、工业有机废物、市政有机垃圾。对有机固废的资源化回收利用,可降低化石资源的消耗,降低碳排放。

2、现有技术中通常将有机固废采用热解制取合成气的方式来实现碳转化。因有机固废的热解温度温和,不易结焦,较有机固废气化制取合成气更可靠;合成气中一氧化碳的“碳”源来自有机固废,不再由化石资源提供,合成气中一氧化碳为有效气,含量越高,有机固废的利用价值也就越高,是实现有机固废作为低碳化资源利用的重要技术路线之一。因此有机固废热解处理过程中如何实现有机固废中碳尽量转化为一氧化碳成为关键。同时,有机固废在进行热解时,有机物中的碳与无机盐形成热解后的固体产物,即为热解炭。对于热解炭的利用也成为影响碳转化率的关键。

3、对于热解炭的处理常见的将其作为燃料燃烧或通过气化处理。申请号为cn201710978118.5,公开了一种生物质热解联产高品质热解气和生物炭的工艺,主要由生物质连续热解炭化、热解气和焦油部分氧化、热解气和焦油气化重整、生物炭运输、热解气回用燃烧供热工序组成,其中,热解气组成以co2、h2、ch4、co、水蒸气等气体组分为主,进而通过co2和水蒸气与生物炭反应生成co、h2等可燃气组分,以提高生物质中的炭的转化率。然而,该专利中虽有部分生物炭向一氧化碳转化,但其最终仍以获取较高品质生物炭为目的,虽然也能体现有机固废低碳性,但与通过一氧化碳制取的绿色甲醇等相比产品低质。

4、此外,申请号为cn201610203935.9,公开了固体燃料流化床热解气化燃烧分级转化装置及方法,申请号为cn201811618739.3,公开了一种生物质热解气化制合成气的方法及系统,上述两个专利均将热解和气化结合,但都采用氧气和水蒸气作为气化剂,生成一氧化碳和氢气,因气化反应中不可避免会生成二氧化碳并进入合成气中,最终在合成气净化中脱除排放,而这部分碳仍然是源自于有机固废中,致使这部分碳没有实现高质化利用。同时,由于在气化反应中采用的是常温或中温(温度一般在150℃-250℃之间)气化剂,这在气化剂在气化过程中升温,一定程度上消耗了热量,降低了热效率。

技术实现思路

1、为了解决上述至少一个技术问题,本发明提出一种有机固废热解炭的沸腾床气化系统,通过经热解装置余热回收器加热后的二氧化碳和氧气作为气化剂与热解碳在沸腾床气化炉内发生歧化反应,并通过控制二氧化碳和氧气的供气量,实现热解炭最大转化为一氧化碳,解决了传统方式中热解炭化率低以及气化剂升温消耗热量,造成热效率低的问题。

2、为实现上述目的,本发明采用如下技术方案:

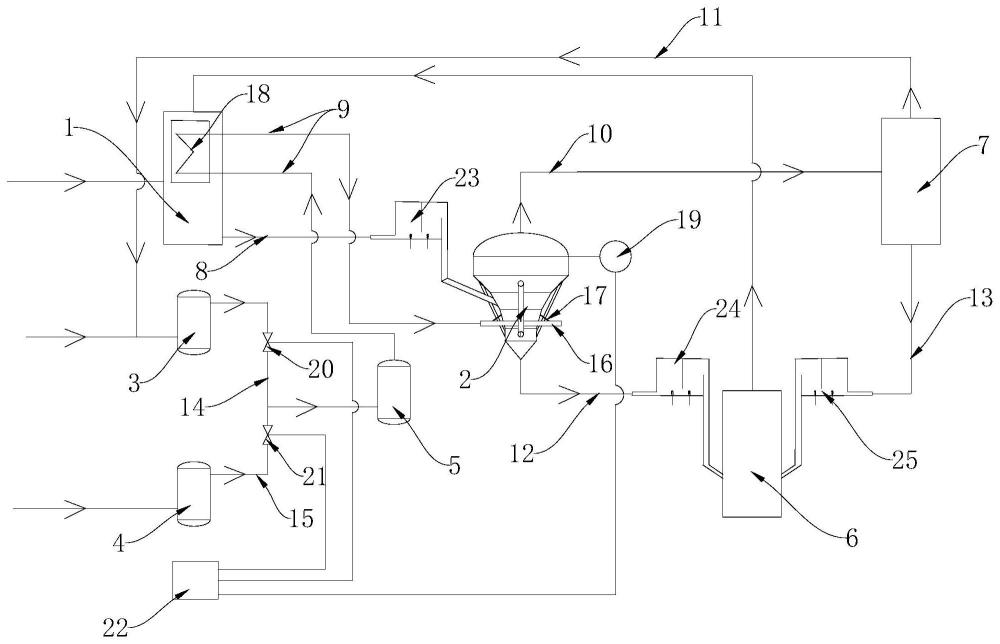

3、本发明一方面提供一种有机固废热解炭的沸腾床气化系统,包括:热解装置、沸腾床气化炉、供气装置、热载体循环装置以及净化装置;

4、所述热解装置通过第一排渣管路与所述沸腾床气化炉相连通,用于将有机固废经所述热解装置热解后的热解渣输送至所述沸腾床气化炉内;

5、所述供气装置的出气口通过气化剂管路与所述沸腾床气化炉的进气口连通,用于将所述供气装置内二氧化碳和氧气组成的气化剂经所述热解装置内设有的余热回收器加热后输送至所述沸腾床气化炉内,吹动所述热解渣悬浮并与所述热解渣中的热解炭反应;

6、所述沸腾床气化炉内设有用于测量温度的测温装置,当沸腾床气化炉内温度接近850℃时,控制系统减少输送至沸腾床气化炉内的二氧化碳的量和/或增加输送至沸腾床气化炉内的氧气量,以提升沸腾床气化炉内的温度,使其维持在950±10℃;当沸腾床气化炉内温度接近1000℃时,控制系统增加输送至沸腾床气化炉内二氧化碳量和/或减少输送至沸腾床气化炉内的氧气量,以降低沸腾床气化炉内的温度,使其维持在950±10℃;在850-1000℃的温度范围内,最大限度通过增加二氧化碳的量,促进热解炭与二氧化碳反应,以提升热解炭向一氧化碳的转化;

7、所述沸腾床气化炉的出气口通过合成气管路与所述净化装置的进气口连通,将所述沸腾床气化炉内反应后的合成气及其携带的灰渣输送至所述净化装置内,经所述净化装置净化分离出的二氧化碳通过二氧化碳回收管路输送至所述供气装置;

8、所述沸腾床气化炉通过第二排渣管路与所述热载体循环装置连通,用于将所述沸腾床气化炉内气化渣输送至所述热载体循环装置内;

9、所述净化装置通过第三排渣管路与所述热载体循环装置连通,用于将分离出的所述灰渣输送至所述热载体循环装置;

10、所述热载体循环装置通过管路与所述热解装置连通,用于将气化渣和灰渣中分离出石英沙热载体输送至所述热解装置内循环使用。

11、优选地,所述供气装置包括用于储存二氧化碳的二氧化碳缓冲罐、用于储存氧气的氧气缓冲罐以及用于二氧化碳和氧气混合均匀的混气罐;所述二氧化碳缓冲罐和所述氧气缓冲罐分别通过二氧化碳管路和氧气管路与所述混气罐连通。

12、优选地,所述沸腾床气化炉下部外侧套设固定有环形管,所述环形管上环形阵列有若干与所述沸腾床气化炉连通的喷嘴。

13、优选地,所述喷嘴数量为4-16个。

14、优选地,所述二氧化碳管路和所述氧气管路上分别设有用于调节二氧化碳和氧气流量的第一调节阀和第二调节阀;所述测温装置、第一调节阀以及第二调节阀均与控制系统连接。

15、优选地,所述第一排渣管路、第二排渣管路以及第三排渣管路上分别设有第一返料阀、第二返料阀和第三返料阀。

16、本发明第二方面提供一种如第一方面所述的有机固废热解炭的沸腾床气化方法,包括如下步骤:

17、s1.在热解装置内将有机固废热解,打开第一返料阀将热解后包含热解炭的热解渣输送至沸腾床气化炉;

18、s2.打开第一调节阀和第二调节阀,在混气罐内混合均匀的二氧化碳和氧气,经过余热回收器加热至第一预热温度后,输送至沸腾床气化炉内,与热解炭发生气化反应;

19、s3.净化装置将沸腾床气化炉内的合成气进行气固分离、二氧化碳分离,将分离出的未反应的二氧化碳输送至二氧化碳缓冲罐;

20、s4.打开第二返料阀和第三返料阀,将沸腾床气化炉内气化反应后的气化渣、未参与反应的石英沙热载体以及净化装置分离出的固态灰渣排出至热载体循环装置,从热载体循环装置中分离出的石英沙热载体输送至热解装置循环利用;

21、s5.将热载体循环装置内分离出的石英沙热载体输送至热解装置内循环使用。

22、优选地,所述气化反应至少包括如下反应:

23、c+o2=co2————————————————————①

24、co2+c=co————————————————————②

25、其中,式①为燃烧放热反应,放热量为393.5kj/mo l;式②为吸热反应,吸热量为282.984kj/mo l。

26、优选地,所述s2包括:

27、s21.调节喷嘴的气流速度,使热解渣处于悬浮状态;

28、s22.控制系统接收测温装置测得的沸腾床气化炉内的炉内温度;

29、s23.在沸腾床气化炉内温度接近下限临界温度850℃或上限临界温度1000℃时,通过控制系统控制第一调节阀和/或第二调节阀控制输送至沸腾床气化炉内二氧化碳和/或氧气的输入量,以维持炉内温度在950±10℃。

30、优选地,所述第一预热温度为500-700℃。

31、与现有技术相比,本发明提供的有机固废热解炭的沸腾床气化系统及方法,具有如下有益效果:

32、本发明通过经热解装置余热回收器加热后的二氧化碳和氧气作为气化剂与热解碳在沸腾床气化炉内发生歧化反应,利用热解装置内的余热提高气化剂温度,使得气化剂无须吸收过多热解炭与氧气燃烧释放出的热量,从而使得气化反应更易发生。同时,通过控制二氧化碳和氧气的供气量,可实现热解炭最大化转为一氧化碳。通过将热解炭气化后的合成气经净化装置净化分离出的二氧化碳再次输送至供气装置循环使用,进一步提高了热解炭的转化利用率。

33、本发明通过在沸腾床气化炉下部设置环形管以及若干与沸腾床气化炉连通的喷嘴,使得沸腾床气化炉内的热解炭在喷嘴喷出的气流作用下处于悬浮状态,便于气化剂与其充分反应,提高了反应速率。

本文地址:https://www.jishuxx.com/zhuanli/20240819/274669.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表