一种新型过滤材料及其制备方法与流程

- 国知局

- 2024-08-19 14:18:38

本发明涉及过滤材料,具体是指一种应用于空气过滤领域的过滤材料及其制备方法。

背景技术:

1、随着我国社会、经济的不断发展和人民生活水平的不断提高,人们对生活环境的质量要求也越来越高,过滤装置的应用不再仅仅局限于洁净室等特殊领域,目前还广泛应用于工业生产、汽车三滤、家庭室内、办公室及商场等场所。过滤材料作为空气净化系统中捕捉固相物的最核心部件,对净化效果起到决定性作用。目前市场上主流高效过滤材料有pp熔喷无纺布、ptfe膜材料、纳米纤维材料等,由于高效过滤材料柔软强度差,一般与骨架无纺布复合使用。

2、目前市场上用于过滤材料的骨架无纺布,主要包括湿法成网化学粘合无纺布、气流成网热粘合无纺布、纺粘无纺布等。如中国公开专利cn101768892a和cn104514177a中均公开了一种湿法骨架材料无纺布,其中化学粘合固网具有优异的拉伸强度、抗收缩性能,但是如专利中所提及的无纺布中添加的化学粘合剂,始终存在甲醛以及voc气体的放出,过滤材料本身成了气体污染源,对过滤材料的使用存在一定负面影响。

3、又如公开专利cn10313936a、cn103422254a中公开了一种热粘合无纺布,此热粘合无纺布制造中,短纤维经过开棉、梳棉、交叉铺网、热风、热压定型后纤维间粘结率为60~99%,但是交叉铺网无法保证纤维分散均匀,特别是低克重时纤维铺网分散不均,容易存在无纺布克重不均一、空隙大小不均一等问题,所以以上专利中所述无纺布克重均70g/㎡以上。

4、再如公开专利cn109046040a中公开了一种纳米纤维的梯度过滤膜材料,由非织造材料支撑层和负载在支撑层表面的过滤层组成,所述过滤层由两层或三层分别具备不同孔径结构的热塑性聚合物纳米纤维亚层构成,各热塑性聚合物纳米纤维亚层之间通过化学交联的方式结合。各纳米纤维层通过丙烯酸树脂等交联剂结合,材料后期容易释放出voc气体,纳米纤维层直接涂覆在非织造布材料表面,结合强度因不足而容易导致脱层。

技术实现思路

1、本发明的目的在于提供一种空气净化用新型过滤材料及其制备方法。

2、本发明的技术解决方案是:

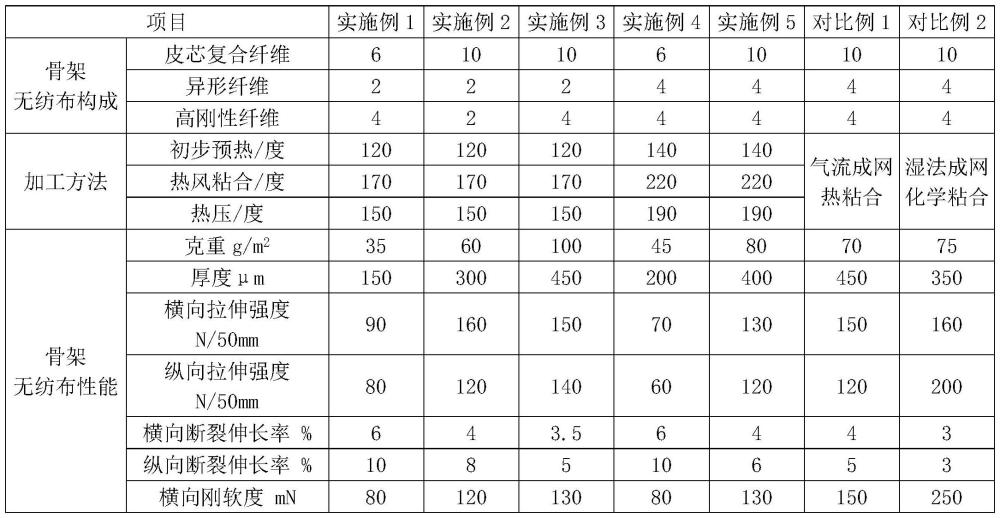

3、本发明新型过滤材料包括骨架无纺布、过滤主体和保护层,骨架无纺布为皮芯复合纤维、异形纤维、高刚性纤维经过湿法成网、热压成型的无纺布,皮芯复合纤维、异形纤维、高刚性纤维的重量比例为6~10份:2~4份:2~4份,皮芯复合纤维细度4dtex~20dtex,异形纤维为十字形、三叶形、多叶形或多孔形非圆形断面纤维中的一种或多种构成,高刚性纤维优选维尼纶纤维、高熔点聚酯纤维、玻璃纤维中的一种或多种,过滤主体为微细纤维无纺布或过滤膜材料,保护层为纺粘无纺布。湿法成网即抄纸法成网的工艺、其相比于机械成网、气流成网等干法成网工艺,纤维分布更加均匀,尤其是低克重情况下,纤维空隙均匀。热压成型是一种靠纤维自身受热粘结达到固网的工艺,相比于化学粘合,其不使用粘合剂,无voc释放。相比于针刺、水刺固网工艺,其低克重具有较高拉伸强度。本发明中异形纤维的使用,增加了非熔融纤维和低熔点皮芯复合纤维的接触面积,增加纤维间粘合力,进一步提高拉伸强度。空气过滤材料的骨架无纺布需要具有一定硬挺度,以便确保过滤材料制备过滤器件的加工性和使用时的性能稳定性。高刚性纤维的加入,可进一步提高骨架无纺布硬挺度。本发明将皮芯复合纤维、异形纤维、高刚性纤维添加比例优化为6~10份:2~4份:2~4份,确保骨架无纺布的拉伸强度、刚软度达到最佳性能。

4、本发明的新型过滤材料的骨架无纺布,纤维表面附着有功能药剂,功能药剂为抗菌抗病毒药剂、难燃药剂或气体吸附剂中的一种或多种。功能性骨架无纺布一般通过后期喷涂、浸渍处理使其具有抗菌抗病毒、难燃等效果。本发明使用一步法,在纤维成网过程中,使药剂分散或溶解于水中,再分散纤维,骨架无纺布干燥后,药剂附着于纤维上。

5、本发明的新型过滤材料的骨架无纺布可直接与过滤主体复合,涂覆膜材料或者喷覆纤维材料。为了提高骨架无纺布和过滤主体的结合强度,优选等离子体对骨架无纺布复合面进行活化处理。过滤主体材料一般有ptfe膜材料、经过驻极加工的熔喷过滤材料、静电纺纳米过滤材料等,过滤主体的挺度和强度均较差,需要和骨架无纺布和保护层复合后才可制备成过滤芯。骨架无纺布和保护层提高了过滤主体的可折叠性及防止其加工过程中破损。过滤主体和骨架无纺布复合,一般使用热熔胶粘合,热熔胶粘合后对材料的阻力有一定影响,且可能存在挥发性voc。本发明新型过滤材料的骨架无纺布复合面使用常温等离子技术处理,纤维表面反应性增强,直接喷涂膜材料或者涂覆熔喷纤维材料、纳米纤维材料,具有较高结合强度,不易分层。

6、本发明的新型过滤材料,其骨架无纺布的厚度为200~450μm,克重为40~100g/m2,横向和纵向拉伸强度为80n/50mm以上,横向和纵向断裂伸长率均为15%以下,横向和纵向刚软度为60~200mn。本发明的新型过滤材料的骨架无纺布具有低克重、纤维分布均一的优势,当克重低于40g/m2时,因纤维根数少且芯鞘纤维粘合点少,无纺布拉伸强度较低,刚软度较差,容易造成加工时无纺布断布以及过滤器折形较差,阻力反而上升。当克重过高于100g/m2,无纺布通气度较低,厚度较大,材料阻力增加,最终造成过滤器成品阻力上升。作为保护层的纺粘无纺布,其克重为4~10g/m2,横向拉伸强度为30n/50mm以上,主要起到在不增加风阻的前提下,防止过滤主体破损的目的。基于骨架无纺布特性,新型过滤材料的厚度为250~550μm,克重为45~150g/m2,阻力为20~250pa,0.3μm以上颗粒物的过滤效率为50.000~99.999%。

7、本发明的新型过滤材料的制造方法,包括以下步骤:

8、步骤1:将皮芯复合纤维、异形纤维、高刚性纤维按照一定比例均匀分散于水溶液中,形成0.05~0.5质量%的纤维分散液,分散液经过抄纸机抄造成网,形成湿纤维层,分散液中可添加有功能药剂,功能药剂浓度为0.1~1.0质量%,功能药剂为水溶性抗菌抗病毒药剂、难燃药剂或气体吸附剂中的一种或多种。一步法功能加工有助于降低成本;

9、步骤2:湿纤维层经过真空脱水、100~150℃预加热除去水分,然后以10~20m/min的速度通过170~250℃的热风系统、进行初步热粘合,再以10~20m/min的速度通过140~200℃的热压装置进行热定型加固,最后通过冷压辊强化粘合后,制得湿法成网、热压成型无纺布;

10、步骤3:将步骤2中制得的湿法成网、热压成型无纺布,经过常温等离子体处理后,通过贴合、涂覆、喷射或静电纺丝方式直接进行过滤主体和保护层的复合,得到新型过滤材料。

11、本发明的新型过滤材料的制造方法,其中常温等离子体表面处理速度为10~30m/min;常温等离子嘴头到骨架无纺布距离为8~15mm,工作气体为洁净压缩空气;气体流量为10~15l/min,压力2~3kg/cm2;等离子体处理功率为900w*4~10喷头。

12、本发明的新型过滤材料应用于空气过滤领域。

13、本发明的有益效果是:本发明的新型过滤材料具有无异味、纤维分布均一、等离子处理骨架的无纺布与pp熔喷无纺布、ptfe膜材料、纳米纤维材料等可直接复合的优点。本新型过滤材料制备的空气净化滤芯可广泛应用于洁净室、中央空调、家庭用空气净化器、汽车空调滤、机油滤、新风系统、工业除尘等空气净化领域。

本文地址:https://www.jishuxx.com/zhuanli/20240819/274690.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表