一种具有导电涂层的金属化薄膜的制作方法

- 国知局

- 2024-08-19 14:27:48

本发明涉及锂离子电池领域,尤其是涉及一种具有导电涂层的金属化薄膜。

背景技术:

1、目前,电池,特别是锂电池,是用纯金属铜材料或者铝材料来做集电体的,但是这种集电体由于是纯金属的,质量较重,价格也较贵,同时用于电池中时,在纯金属材料被尖锐物体刺破的时候,刺破处会出现金属毛刺,金属毛刺会刺破隔膜,导致电池燃烧,引发安全问题,因此需要寻找一种替代品来替代这种集电体。因此,现有技术还有待改进和提高。

技术实现思路

1、鉴于上述现有技术的不足之处,本发明的目的在于提供一种具有导电涂层的金属化薄膜。具有导电涂层的薄膜因其具有导电性以及低质量性,可在各种设备中大量应用,适用于电池领域,特别是锂离子电池领域。在锂离子电池领域中,根据涂层的物质不同,运用在电池中的部位不同,当涂层为铜时,可作为负极集电体用于电池负极中,当涂层为铝时,可作为阳极集电体在电池中作为电池正极。

2、为解决以上技术问题,本发明采取了以下技术方案:

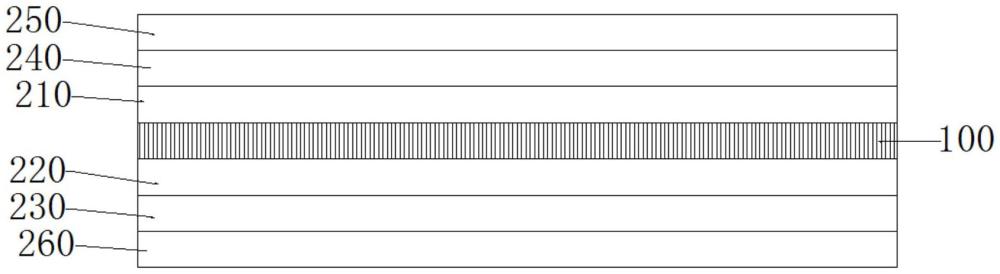

3、本发明提供了一种具有导电涂层的金属化薄膜,包括薄膜层,所述薄膜层的上下表面分别设置有第一涂层和第二涂层,具体地,所述薄膜层的上表面设置有第一涂层,所述薄膜层的下表面设置有第二涂层,所述第一涂层的颗粒平均粒径大于所述第二涂层的颗粒平均粒径。本发明涂层的颗粒平均粒径是指组成涂层的材料的平均颗粒粒径,本发明中的颗粒平均粒径是通过扫描电镜扫描后得到的结果。

4、本发明由于第一涂层和第二涂层粒径的差距,使得当镀有第一涂层和第二涂层的金属化薄膜卷绕起来后,不会相互粘结在一起,这是因为第一涂层和第二涂层的颗粒的粒径不一样,相互接触使得第一涂层和第二涂层相互表面张力不一样,进而不会出现粘结的情况。

5、具体地,所述的具有导电涂层的金属化薄膜,所述颗粒平均粒径颗粒平均粒径第一涂层的颗粒平均粒径为50nm-100nm,所述第二涂层的颗粒平均粒径为30nm-50nm。

6、进一步地,所述的具有导电涂层的金属化薄膜,所述第二涂层上设置有第三涂层,所述第三涂层的颗粒平均粒径小于所述第二涂层的颗粒平均粒径。

7、进一步地,所述的具有导电涂层的金属化薄膜,所述第一涂层上设置有第四涂层,所述第四涂层的颗粒平均粒径大于所述第一涂层的颗粒平均粒径。

8、进一步地,所述的具有导电涂层的金属化薄膜,所述第三涂层的颗粒平均粒径小于所述第四涂层的颗粒平均粒径。优选地,所述第四涂层的颗粒平均粒径为所述第三涂层的颗粒平均粒径的2-3倍,这样使得形成第三涂层和第四涂层的金属化薄膜,在卷绕后不会出现黏膜的情况。

9、具体地,所述的具有导电涂层的金属化薄膜,所述第三涂层的颗粒平均粒径为10nm-30nm,所述第四涂层的平均粒径颗粒平均粒径为100nm-150nm。

10、进一步地,所述的具有导电涂层的金属化薄膜,所述第四涂层上设置有第五涂层,所述第五涂层的颗粒平均粒径小于第四涂层的颗粒平均粒径。

11、具体地,所述的具有导电涂层的金属化薄膜,所述第五涂层的平均粒径颗粒平均粒径为50nm-100nm。

12、进一步地,所述的具有导电涂层的金属化薄膜,所述第三涂层上设置有第六涂层,所述第六涂层的颗粒平均粒径大于所述第三涂层的颗粒平均粒径。

13、进一步地,所述的具有导电涂层的金属化薄膜,所述第五涂层的颗粒平均粒径大于所述第六涂层的颗粒平均粒径,这样在运输过程中也不会出现第五涂层和第六涂层相互粘结的情况。

14、具体地,所述的具有导电涂层的金属化薄膜,所述第六涂层的颗粒平均粒径为30nm-50nm。

15、更具体地,所述的具有导电涂层的金属化薄膜,所述薄膜层为pp膜、pet膜、pi膜或者基于以上薄膜形成的改性薄膜,所述第一涂层为镍合金、铜合金、钛合金或铝合金材质的金属涂层,所述第二涂层为镍合金、铜合金、钛合金或铝合金材质的金属涂层,所述第二涂层上设置有第三涂层,所述第三涂层为铜金属、钛金属、镍金属或铝金属材质的金属涂层,所述第一涂层上设置有第四涂层,所述第四涂层为铜金属、钛金属、镍金属或铝金属材质的金属涂层,所述第四涂层上设置有第五涂层,所述第五涂层为铜金属、钛金属、镍金属或铝金属材质的金属涂层,所述第三涂层上设置有第六涂层,所述第六涂层为铜金属、钛金属、镍金属或铝金属材质的金属涂层,所述第一涂层为蒸镀涂层或磁控涂层,所述第二涂层为蒸镀涂层或磁控涂层,所述第三涂层为蒸镀涂层或磁控涂层,所述第四涂层为蒸镀涂层或磁控涂层,所述第五涂层为蒸镀涂层、磁控涂层或水镀涂层,所述第六涂层为蒸镀涂层、磁控涂层或水镀涂层。

16、相较于现有技术,本发明提供了一种具有导电涂层的金属化薄膜,包括薄膜层,所述薄膜层的上表面设置有第一涂层,所述薄膜层的下表面设置有第二涂层,所述第一涂层的颗粒平均粒径大于所述第二涂层的颗粒平均粒径。当本发明镀有第一涂层和第二涂层的金属化薄膜卷绕起来后,不会相互粘结在一起,而且由于第一涂层的颗粒颗粒平均粒径较小,密度较高,因而导热性能好,可以降低薄膜层加工时被烧穿的风险,而且本发明可以提高涂层与薄膜层之间的结合力,从而增加结构的强度及稳定性,使涂层不会轻易脱落,特别是采用多层涂层的情况下,可以显著提高产品的抗穿刺能力,用于电池中,特别是锂离子电池中时,可以使锂离子电池具备更高的安全性能。

技术特征:1.一种具有导电涂层的金属化薄膜,包括薄膜层,其特征在于,所述薄膜层的上表面设置有第一涂层,所述薄膜层的下表面设置有第二涂层,所述第一涂层的颗粒平均粒径大于所述第二涂层的颗粒平均粒径。

2.根据权利要求1所述的具有导电涂层的金属化薄膜,其特征在于,所述第一涂层的颗粒平均粒径为50nm-100nm,所述第二涂层的颗粒平均粒径为30nm-50nm。

3.根据权利要求2所述的具有导电涂层的金属化薄膜,其特征在于,所述第二涂层上设置有第三涂层,所述第三涂层的颗粒平均粒径小于所述第二涂层的颗粒平均粒径。

4.根据权利要求3所述的具有导电涂层的金属化薄膜,其特征在于,所述第一涂层上设置有第四涂层,所述第四涂层的颗粒平均粒径大于所述第一涂层的颗粒平均粒径。

5.根据权利要求4所述的具有导电涂层的金属化薄膜,其特征在于,所述第三涂层的颗粒平均粒径为10nm-30nm,所述第四涂层的颗粒平均粒径为100nm-150nm。

6.根据权利要求5所述的具有导电涂层的金属化薄膜,其特征在于,所述第四涂层上设置有第五涂层,所述第五涂层的颗粒平均粒径小于第四涂层的颗粒平均粒径。

7.根据权利要求6所述的具有导电涂层的金属化薄膜,其特征在于,所述第五涂层的颗粒平均粒径为50nm-100nm。

8.根据权利要求7所述的具有导电涂层的金属化薄膜,其特征在于,所述第三涂层上设置有第六涂层,所述第六涂层的颗粒平均粒径大于所述第三涂层的颗粒平均粒径。

9.根据权利要求8所述的具有导电涂层的金属化薄膜,其特征在于,所述第六涂层的颗粒平均粒径为30nm-50nm。

10.根据权利要求1-9任意一项所述的具有导电涂层的金属化薄膜,其特征在于,所述薄膜层为pp膜、pet膜、pi膜或者基于以上薄膜形成的改性薄膜,所述第一涂层为镍合金、铜合金、钛合金或铝合金材质的金属涂层,所述第二涂层为镍合金、铜合金、钛合金或铝合金材质的金属涂层,所述第二涂层上设置有第三涂层,所述第三涂层为铜金属、钛金属、镍金属或铝金属材质的金属涂层,所述第一涂层上设置有第四涂层,所述第四涂层为铜金属、钛金属、镍金属或铝金属材质的金属涂层,所述第四涂层上设置有第五涂层,所述第五涂层为铜金属、钛金属、镍金属或铝金属材质的金属涂层,所述第三涂层上设置有第六涂层,所述第六涂层为铜金属、钛金属、镍金属或铝金属材质的金属涂层,所述第一涂层为蒸镀涂层或磁控涂层,所述第二涂层为蒸镀涂层或磁控涂层,所述第三涂层为蒸镀涂层或磁控涂层,所述第四涂层为蒸镀涂层或磁控涂层,所述第五涂层为蒸镀涂层、磁控涂层或水镀涂层,所述第六涂层为蒸镀涂层、磁控涂层或水镀涂层。

技术总结本发明提供的一种具有导电涂层的金属化薄膜,包括薄膜层,所述薄膜层的上表面设置有第一涂层,所述薄膜层的下表面设置有第二涂层,所述第一涂层的颗粒平均粒径大于所述第二涂层的颗粒平均粒径。当本发明镀有第一涂层和第二涂层的金属化薄膜卷绕起来后,不会相互粘结在一起,而且由于第一涂层的颗粒颗粒平均粒径较小,密度较高,因而导热性能好,可以降低薄膜层加工时被烧穿的风险,而且本发明可以提高涂层与薄膜层之间的结合力,从而增加结构的强度及稳定性,使涂层不会轻易脱落,特别是采用多层涂层的情况下,可以显著提高产品的抗穿刺能力,用于电池中,特别是锂离子电池中时,可以使锂离子电池具备更高的安全性能。技术研发人员:于钦芳,罗万里受保护的技术使用者:深圳劲嘉聚能科技有限公司技术研发日:技术公布日:2024/8/16本文地址:https://www.jishuxx.com/zhuanli/20240819/275284.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表