一种带自校准的变压器油中溶解气体在线监测系统及方法与流程

- 国知局

- 2024-08-22 14:21:05

本发明涉及测量,尤其涉及一种带自校准的变压器油中溶解气体在线监测系统及方法。

背景技术:

1、变压器是电力系统最为重要的主设备其安全稳定运行,对保证电网安全稳定运行意义重大。变压器油中溶解气体在线监测装置,下面简称监测装置,可以一天内数次完成变压器绝缘油中溶解气体测试,是监测变压器运行状态最为有效的手段之一。为及时发现色谱柱老化、损害,造成监测装置准确性不合格问题,需定期对监测装置进行准确性校验。

2、授权公告号为cn107831298b,名称为现场校验变压器油中溶解气体监测装置性能的方法及系统。公开了现场校验变压器油中溶解气体监测装置性能的方法,该方法分为三步进行,第一步先配置标准油;第二步用高精度色谱仪测试标准油中各组分浓度标准值,测试结果为结果a;第三步用变压器油中溶解气体在线监测装置测试标准油中各组分浓度,测试结果为结果b。对比b与a的差值,判断变压器油中溶解气体在线监测装置的准确度等级。

3、变压器油种各气体的含量变化是一个缓慢的过程,测试监测装置在变压器所测绝缘油的准确度以及油中溶解气体发生较小增长时的准确性比准确度校验更有实际意义。但是受标油配置机器配制标准油精度限制,无法准确配置出某一台变压器油中溶解气体增加0.4倍后的标准绝缘油,0.4倍只是示例,也可能是0.5、0.6倍等。

4、申请公布号为cn117330661a,名称为变压器油色谱监测装置的校验方法及系统。该系统体积较大,适合变压器油中溶解气体在线监测装置生产厂家在监测装置出厂前的厂内校验,不适合变压器油中溶解气体在线监测装置安装到变电站后的例行现场校验。

技术实现思路

1、本发明提供一种带自校准的变压器油中溶解气体在线监测系统及方法,解决变压器油中溶解气体检测准确性较差的技术问题。

2、为解决上述技术问题,本发明所采取的技术方案在于如下方面:

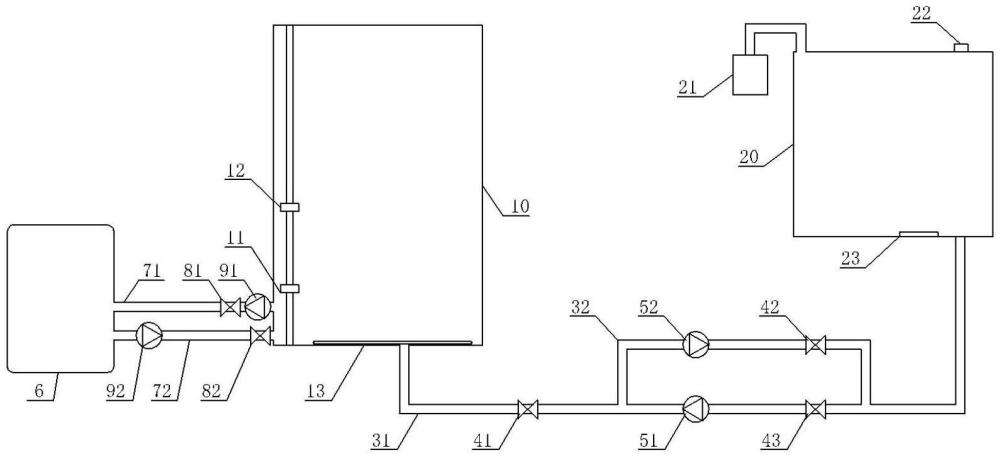

3、一种带自校准的变压器油中溶解气体在线监测系统,包括控制器、第一油罐和连接在第一油罐上的监测仪,第一油罐用于连通变压器,控制器与监测仪电连接并通信,还包括设置在第一油罐内下部的油囊、第二油罐、第一连接管、第二连接管、第一阀、第二阀、第三阀、第一泵和第二泵,第二油罐的底部与第一连接管的一端连通,第一连接管的另一端依次经第三阀、第一泵和第一阀从第一油罐的底部插入后与油囊连通,油囊通过第一连接管和第二连接管依次经第一阀、第二泵和第二阀与第二油罐的底部连通,控制器的控制端分别单独与第一油罐、第二油罐、第一阀、第二阀、第三阀、第一泵和第二泵的控制端电连接。

4、进一步的技术方案在于:所述第一油罐和监测仪形成监测装置,第一油罐包括第一罐体、第一液位传感器和第二液位传感器,第二油罐包括第二罐体、呼吸器、注油口和第三液位传感器,油囊固定连接在第一罐体内的下部,油囊与第一连接管的一端连通,第一连接管的另一端从第一罐体的底部穿出后与第二罐体的底部连通,第一阀、第一泵和第三阀均固定连接在第一连接管上,第二罐体通过第一连接管依次经第三阀、第一泵和第一阀与第一罐体连接导通;第二连接管的一端连通至第一阀与第一泵之间的第一连接管,第二连接管的另一端连通至第三阀与第二罐体之间的第一连接管,第二泵和第二阀均固定连接在第二连接管上,第一罐体依次经第一阀、第二泵和第二阀与第二罐体连接导通;所述第一液位传感器固定连接在第一罐体内的下部,第二液位传感器固定连接在第一罐体内的中部;呼吸器与第二罐体的顶部连通,注油口连通在第二罐体的顶部,第三液位传感器固定连接在第二罐体内,第三液位传感器用于获得第二罐体内的液面高度。

5、进一步的技术方案在于:所述第一液位传感器与控制器电连接并通信,第二液位传感器与控制器电连接并通信,即控制器的控制端与第一油罐的控制端电连接;第三液位传感器与控制器电连接并通信,即控制器的控制端与第二油罐的控制端电连接;所述控制器的控制端与第一阀的控制端电连接,控制器的控制端与第二阀的控制端电连接,控制器的控制端与第三阀的控制端电连接,控制器的控制端与第一泵的控制端电连接,控制器的控制端与第二泵的控制端电连接。

6、进一步的技术方案在于:还包括变压器、第一管路、第二管路、回油阀、进油阀、回油泵和进油泵,第一管路的一端与变压器油中溶解气体在线监测装置监测的变压器连接导通,第一管路的另一端与第一油罐的下部连接导通,回油阀和回油泵均固定连接在靠近第一油罐一侧的第一管路上,回油泵位于回油阀与第一油罐之间,第二管路的一端与变压器连接导通,第二管路的另一端与第一油罐的底部连接导通,进油阀固定连接在第一油罐一侧的第二管路上,进油泵固定连接在变压器一侧的第二管路上;控制器的控制端与回油阀的控制端电连接,控制器的控制端与进油阀的控制端电连接,控制器的控制端与回油泵的控制端电连接,控制器的控制端与进油泵的控制端电连接。

7、一种变压器油中溶解气体在线监测方法,用于上述的带自校准的变压器油中溶解气体在线监测系统,包括步骤s1检测模式,具体划分包括如下步骤,

8、步骤s101:向油囊注油;

9、根据需要获知待进入第一油罐的待检测油量,根据第一油罐的容量和待检测油量获得待进入油囊的预设检测注油量,控制器根据预设检测注油量控制从第二油罐注入油囊的油量;

10、步骤s102:油循环;

11、步骤s103:检测;

12、步骤s104:恢复初始状态。

13、进一步的技术方案在于:在所述步骤s101中,控制器保持关闭回油阀和进油阀,控制器控制并关闭第二泵和第二阀,控制器控制并开启第一阀、第一泵和第三阀,从第二罐体向油囊中注入绝缘油,第三液位传感器感知第二罐体中绝缘油液面的高度并告知控制器,控制器已知第二罐体的横截面的尺寸,控制器根据第二罐体中绝缘油液面高度的变化量和已知的横截面的尺寸,相乘获得注入油囊中绝缘油的体积,当控制器获知从第二罐体向油囊中注入的绝缘油的油量到达预设检测注油量时,控制器控制并关闭第一阀、第一泵和第三阀。

14、进一步的技术方案在于:在所述步骤s102中,控制器保持关闭回油阀,控制器控制并打开进油阀和进油泵,将变压器中的油充入第一罐体;当第二液位传感器获知第一罐体中的油位达到第二液位传感器并告知控制器,控制器控制并关闭进油阀和进油泵;控制器判断油位抵达第二液位传感器的次数是否有六次,有六次即实现油循环五次,则执行步骤s103;不足六次,则继续;控制器控制并打开回油阀和回油泵,将第一罐体中的油充入变压器,当第一液位传感器获知第一罐体中的油位达到第一液位传感器并告知控制器,控制器控制并关闭回油阀和回油泵;返回至步骤s102,重复进行油循环。

15、进一步的技术方案在于:在所述步骤s103中,控制器控制变压器油中溶解气体在线监测装置进入检测工作流程,绝缘油脱气后留在第一罐体的上部,从第一罐体的上部采集气样并完成检测;在所述步骤s104中,控制器保持关闭回油阀和进油阀,控制器保持关闭第一泵和第三阀,控制器控制并开启第一阀、第二泵和第二阀,从油囊向第二罐体中注入绝缘油,第三液位传感器感知第二罐体中绝缘油液面的高度并告知控制器,控制器已知第二罐体的横截面的尺寸,控制器根据第二罐体中绝缘油液面高度的变化量和已知的横截面的尺寸,相乘获得注入第二罐体中绝缘油的体积,当控制器获知从油囊向第二罐体中注入预设检测注油量的绝缘油时,控制器控制并关闭第一阀、第二泵和第二阀;控制器控制并打开回油阀和回油泵,将第一罐体中的油充入变压器,当第一液位传感器获知第一罐体中的油位达到第一液位传感器并告知控制器,控制器控制并关闭回油阀和回油泵。

16、进一步的技术方案在于:还包括步骤s2准确度校验模式,具体划分包括如下步骤,

17、步骤s201:向油囊注油;

18、根据需要获知待进入第一油罐的待检测油量,根据第一油罐的容量和待校验检测油量获得待进入油囊的预设校验注油量,控制器根据预设校验注油量控制从第二油罐注入油囊的油量;

19、步骤s202:油循环;

20、步骤s203:检测;

21、步骤s204:恢复初始状态;

22、步骤s205:校验;

23、根据步骤s203获得的检测结果,完成校验。

24、进一步的技术方案在于:在所述步骤s201中,控制器保持关闭回油阀和进油阀,控制器控制并关闭第二泵和第二阀,控制器控制并开启第一阀、第一泵和第三阀,从第二罐体向油囊中注入绝缘油,第三液位传感器感知第二罐体中绝缘油液面的高度并告知控制器,控制器已知第二罐体的横截面的尺寸,控制器根据第二罐体中绝缘油液面高度的变化量和已知的横截面的尺寸,相乘获得注入油囊中绝缘油的体积,当控制器获知从第二罐体向油囊中注入预设校验注油量绝缘油时,控制器控制并关闭第一阀、第一泵和第三阀。

25、采用上述技术方案所产生的有益效果在于:

26、一种带自校准的变压器油中溶解气体在线监测系统,包括控制器、第一油罐和连接在第一油罐上的监测仪,第一油罐用于连通变压器,控制器与监测仪电连接并通信,还包括设置在第一油罐内下部的油囊、第二油罐、第一连接管、第二连接管、第一阀、第二阀、第三阀、第一泵和第二泵,第二油罐的底部与第一连接管的一端连通,第一连接管的另一端依次经第三阀、第一泵和第一阀从第一油罐的底部插入后与油囊连通,油囊通过第一连接管和第二连接管依次经第一阀、第二泵和第二阀与第二油罐的底部连通,控制器的控制端分别单独与第一油罐、第二油罐、第一阀、第二阀、第三阀、第一泵和第二泵的控制端电连接。根据需要获知待进入第一油罐的待检测油量,根据第一油罐的容量和待检测油量获得待进入油囊的预设检测注油量,控制器根据预设检测注油量控制从第二油罐注入油囊的油量,控制器控制从变压器给第一油罐注油,进而控制并实现获得需要的待检测油量,监测仪基于需要的待检测油量检测,使得变压器油中溶解气体检测准确性更好。

27、详见具体实施方式部分描述。

本文地址:https://www.jishuxx.com/zhuanli/20240822/278268.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表