基于机器学习的复合燃料自适应建模与力学性能预测方法

- 国知局

- 2024-08-22 14:34:14

本技术涉及材料性能预测,尤其涉及一种基于机器学习的复合燃料自适应建模与力学性能预测方法。

背景技术:

1、随着材料科学的发展,材料数据积累越来越庞大,从数以亿万计纷繁复杂的数据中提取有用信息,建模性能良好的新型材料成为材料研究的核心和关键。传统材料科学方法包括实验测量和计算模拟虽能较好解决部分材料问题,但由于实验条件限制和理论基础缺乏等,往往需要耗费漫长的时间,实验精度也较低,很难加速材料的发现和设计。近年来,复合燃料芯块具有铀密度高、传热效率好、耐水蒸气腐蚀等优点,有望成为下一代核反应堆燃料的潜在候选者。随着核电事业的不断发展,大型核电站迫切需要提高反应堆核燃料的安全性,为此对力学性能指标提出了更高的要求,而通过芯块结构优化设计是能够进一步提高其力学性能的常用手段。

2、在复合燃料结构优化设计中,传统的“试错法”是一种经验性的复合燃料设计方法,依赖于实验人员的成熟经验和专业知识,需要通过大量实验与表征获得珍贵数据,作为燃料结构优化的依据。用这种方法开发新型复合燃料,往往需要耗费巨大人力物力才能实现对燃料优势结构的有益探索。同时,实验数量的有限性也将造成结果的系统误差。因此,复合燃料研发需要依靠更为智能和高效的研究范式。得益于计算机技术的发展,利用建模算法开发和有限元仿真手段能够有效解决实验成本高和数据量小的问题。此外,基于卷积神经网络(cnn)的代理模型可以有效提取数据集中的优势结构特征,并实现图像到目标性能的精准映射,对缩短复合燃料研发周期有积极作用。

3、针对复合燃料而言,常用的随机结构建模算法包括球模型、voronoi模型、多边形骨料模型等,通过粒径分布进行简单拟合,这带来了建模过于理想化的问题。因此,现有技术提出了四参数随机生长法(quartet structure generation set method,以下简称qsgs法),能够模拟颗粒复合材料中的特定结构,依靠最大体积分数、方向生长概率、初始撒点概率、相交互系数设计出了更为复杂的几何结构特征,目前已经在力学和传热学仿真工作中得到了广泛的应用。从实际角度出发,qsgs算法能够描述具备一定连通性的颗粒基复合燃料芯块的金相结构,进而能有效解决金相照片数据量不足的问题。然而,目前在复合燃料领域,基于qsgs算法,进行复合燃料金相结构重建,并利用cnn根据金相结构预测其性能的思路,仍存在以下困难:(1)、qsgs算法能够很好地控制结构模型中的多相体积分数、材料取向以及连通性,但对于颗粒基复合燃料的颗粒尺寸很难实现精准把控;(2)、在qsgs结构重建的过程中,由于全过程依靠大量随机数种子自由生长,因此生成的颗粒生长相边缘非常粗糙,很难对应真实材料金相照片中较为光滑的颗粒边缘。(3)、qsgs算法作为一种拟合真实材料结构的建模方法,缺乏一套基于关键特征评价随机结构和真实金相之间的结构相似性的标准,从而对建模参数进行不断调整和有效优化。

技术实现思路

1、本技术提供一种基于机器学习的复合燃料自适应建模与力学性能预测方法,从复合燃料实验数据出发,开发了一种新的自适应建模方法,并将其应用于结构-性能数据集的创建,同时通过机器学习实现了以金相结构为输入,力学性能为输出的复合燃料芯块力学性能预测模型。

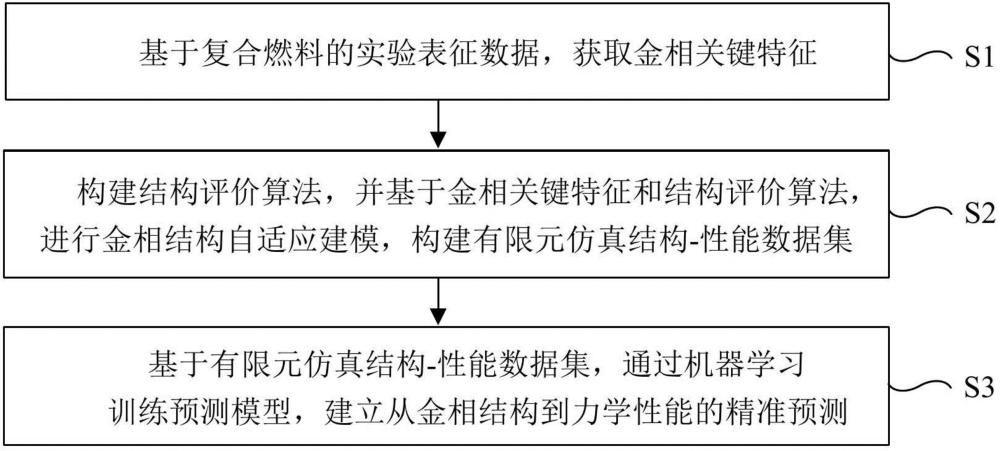

2、为了解决上述技术问题,本技术提供一种基于机器学习的复合燃料自适应建模与力学性能预测方法,包括以下步骤:首先,基于复合燃料的实验表征数据,获取金相关键特征;然后,构建结构评价算法,并基于金相关键特征和结构评价算法,进行金相结构自适应建模,构建有限元仿真结构-性能数据集;最后,基于有限元仿真结构-性能数据集,通过机器学习训练预测模型,建立从金相结构到力学性能的精准预测。

3、在一些示例性实施例中,基于复合燃料的实验表征数据,获取金相关键特征,包括:分别采用金相显微镜、万能试验机对复合燃料进行实验表征,得到复合燃料的实验表征数据;对实验表征数据进行处理,并从处理后的实验表征数据中提取金相关键特征;其中,金相关键特征包括颗粒最大尺寸、颗粒平均尺寸、相体积分数比例、分形维数和相边界周长;实验表征数据包括金相显微照片和力学性能数据;力学性能数据包括抗压强度、抗拉强度、断裂强度和硬度。

4、在一些示例性实施例中,分别采用金相显微镜、万能试验机对复合燃料进行实验表征,得到复合燃料的实验表征数据,包括:对复合燃料芯块进行切割、打磨、抛光和腐蚀,制备复合金相观察规范的标准试样,并利用光学金相显微镜进行微观组织的观察和照片拍摄;对金相显微镜拍摄所得的结构照片进行遴选,排除不平整和分布不均匀的区域,得到金相显微照片;将复合燃料芯块制备为压缩标准试样,利用机加工工艺使压缩标准试样符合圆柱标准试样的形状和尺寸,并依据压缩强度试验国家标准,通过万能试验机进行单轴压缩测试,得到位移-载荷曲线;基于位移-载荷曲线,结合复合燃料芯块的实际横截面积和高度数据,将位移-载荷曲线转换为真实应力-真实应变曲线,并提取峰值应力作为抗压强度。

5、在一些示例性实施例中,对实验表征数据进行处理,包括:采用数字图像处理方法,对实验表征数据中金相显微照片进行处理,并根据处理后的金相显微照片,对数字图像处理方法进行调整;在金显微相照片中选取不同表示性体积单元大小作为研究区域,保证所选研究区域具有典型性特征,并且各复合相体积分数和理论值较为接近。

6、在一些示例性实施例中,数字图像处理方法,包括图像二值化、噪声去除、腐蚀、膨胀和边界提取;根据处理后的金相显微照片,对数字图像处理方法进行调整,包括:对于两相复合燃料金相显微照片,采用图像二值化方法划分不同燃料相占据的图像区域;图像二值化方法包括平均值法、双峰法和大津法;对于两相以上的复合燃料金相显微照片,通过将金相显微照片转化为单通道灰度图的方式,分析各相的灰度值频段并划分临界阈值,从而赋予不同颜色以划分金相组织区域。

7、在一些示例性实施例中,结构评价算法用于评价随机几何结构和真实金相组织的统计学相似程度,结构评价算法的表达式如下所示。

8、

9、其中,s表示两种金相结构之间的差异系数,差异系数越大表明两种金相的结构特征差异越大,差异系数越小表明两种金相的结构特征差异越小;m为选取的结构特征指标数量;下标1和下标2分别表示两种不同的金相结构;表示结构1的某个结构特征指标的平均水平;表示结构2的某个结构特征指标的平均水平。

10、在一些示例性实施例中,根据实际情况,对结构评价算法的表达式进行调整,调整方法包括:当结构特征指标之间绝对值差异较小时,直接取两批不同结构的特征指标加权平均值,计算其剩余标准差;当结构特征指标之间绝对值差异较大时,对于两批不同结构的特征指标加权平均值,计算其相对误差值后,再按照剩余标准差计算。

11、在一些示例性实施例中,基于金相关键特征和结构评价算法,进行金相结构自适应建模,构建有限元仿真结构-性能数据集,包括:基于结构特征指标统计结果,进行金相结构重建,实现随机金相结构生成;结构特征指标统计结果包括真实金相体积分数比例、弥散颗粒数量以及是否各向同性;基于金相关键特征和结构评价算法,对比不同结构重建结果和真实金相之间的相似程度,选取相似度最高的作为最终重建结果,得到金相结构重建数据集,并保留其建模输入参数;基于金相结构重建数据集,使用有限元软件进行力学性能模拟,将结构重建数据集转化为有限元仿真结构-性能数据集。

12、在一些示例性实施例中,基于有限元仿真结构-性能数据集,通过机器学习训练预测模型,建立从金相结构到力学性能的精准预测,包括:采用卷积神经网络机器学习方法,将有限元仿真结构-性能数据集划分为训练集、验证集和测试集;基于训练集、验证集和测试集,构建复合燃料芯块力学性能预测模型;并基于复合燃料芯块力学性能预测模型,对复合燃料力学性能进行预测。

13、在一些示例性实施例中,基于训练集、验证集和测试集,构建复合燃料芯块力学性能预测模型;并基于复合燃料芯块力学性能预测模型,对复合燃料力学性能进行预测,包括:将训练集、验证集和测试集导入卷积神经网络机器学习模型,通过在训练集上训练发掘对性能优化有影响的结构特征规律,通过在验证集验证决定是否要保留网络参数权重以继续迭代,最终保存在验证集上表现最好的预测模型作为复合燃料芯块力学性能预测模型,并保存训练迭代结果;基于训练迭代结果,导入复合燃料芯块力学性能预测模型,在测试集上进行预测,获得力学性能预测的真实表现结果。

14、本技术实施例提供的技术方案至少具有以下优点。

15、本技术实施例提供一种基于机器学习的复合燃料自适应建模与力学性能预测方法,包括以下步骤:首先,基于复合燃料的实验表征数据,获取金相关键特征;然后,构建结构评价算法,并基于金相关键特征和结构评价算法,进行金相结构自适应建模,构建有限元仿真结构-性能数据集;最后,基于有限元仿真结构-性能数据集,通过机器学习训练预测模型,建立从金相结构到力学性能的精准预测。本技术从复合燃料实验数据出发,基于真实金相结构数据集特征提取开发了一种自适应建模方法,实现了复合燃料金相结构数据集的有效扩充,并构建了有限元仿真结构-性能数据集。同时将所构建的有限元仿真结构-性能数据集输入机器学习卷积神经网络,通过卷积、池化、激活、下采样等操作建立了金相特征与力学性能之间的非线性映射关系,实现了对复合燃料力学性能快速、精准的预测,大大节约了计算资源和实验成本,缩短了新材料的研发周期。

本文地址:https://www.jishuxx.com/zhuanli/20240822/279166.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。