一种激光切割机床变增益交叉耦合控制方法

- 国知局

- 2024-08-30 14:29:22

本发明涉及控制方法,具体为一种激光切割机床变增益交叉耦合控制方法。

背景技术:

1、激光切割机广泛用于薄壁零件的成形加工中,市场前景广阔。当前国产激光切割机控制系统在激光头高度快速随动控制等方面与进口产品仍有差距。激光切割机床为多轴联动的cnc机床,由于受机械传动、电气控制、伺服系统动态响应特性、各轴的参数匹配等的影响,其进行加工时常常产生轮廓误差和跟随误差,而轮廓精度又是确定零件表面质量极为重要的指标之一。在当前的工业控制器中,有半数以上的控制器采用pid或变形pid控制。pid控制的效果取决于3个参数kp,、ki,、kd是否合理。如何优化这3个参数对控制效果的影响是极其关键的。

2、目前,对于激光切割机床的运动控制方法,主要采用以下两种方案:

3、一、针对两轴坐标联动的交叉耦合轮廓控制方法,该法虽提高了轮廓精度,但没有考虑到激光切割机床z轴的运动,高精度控制效果不够理想。现阶段为改善轮廓误差而设计的交叉耦合控制器(ccc)的演算法则,大多仅限于线性路径。

4、二、基于零相位的跟随误差控制(zpetc)方法,来减小单轴跟踪误差,达到提高伺服系统轮廓误差的目的。该法只能减小单轴的跟踪误差,无法解决因各坐标轴之间增益参数和动态参数差异而带来的轮廓误差问题。

5、变增益交叉耦合控制器应用于单轴独立反馈的x-y平台伺服控制系统后对于非线性路径的跟踪控制能够得到更好的轮廓精度。变增益交叉耦合控制过对各轴的误差进行即时的补偿控制,其优点在于使用该控制器后系统不存在耦合问题,但当系统受到各种扰动影响时以及不同的轮廓跟踪控制运动中不易确定其交叉耦合调节器的参数,而且得到的轮廓精度也达不到高精度加工精度的要求。因此,需要一种可以快速寻优的方法解决此问题。

技术实现思路

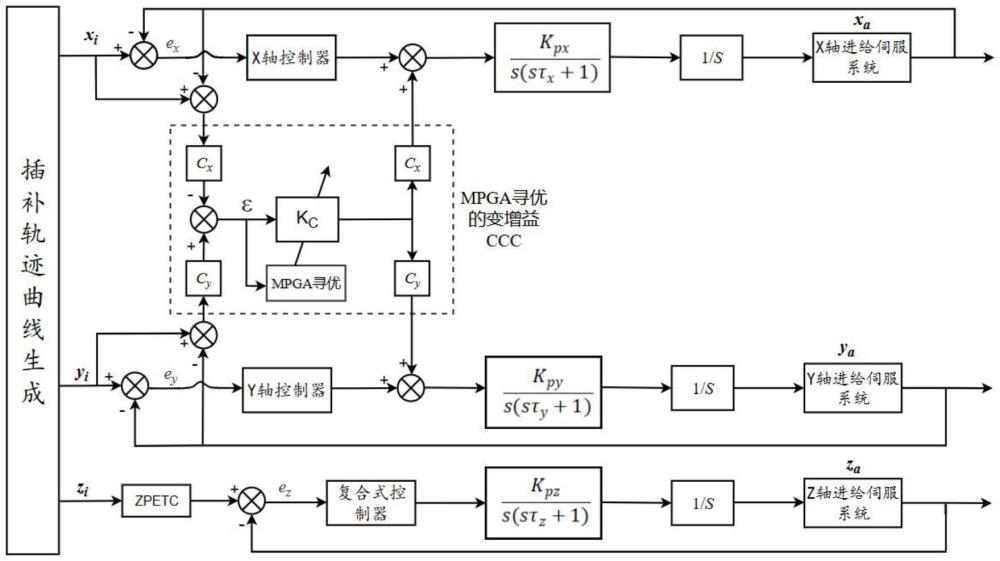

1、本发明的目的在于提供一种激光切割机床变增益交叉耦合控制方法,以实现对各轴之间的参数差异进行补偿,从而减小加工时产生的轮廓误差,而且创新性地采用zpetc前馈控制器和带电容调高仪的复合式控制器相结合的控制方式,以提高z轴的激光头的跟随控制精度。

2、为解决上述技术问题,本发明采用的一个技术方案是:

3、一种激光切割机床变增益交叉耦合控制方法,包括以下步骤:

4、步骤1、由激光切割机床系统主控器生成的插补轨迹曲线分别获得三个驱动轴的运动控制器的参考位置指令,分别经三个驱动轴的运动控制器控制对应驱动轴的进给伺服系统工作;

5、步骤2、设计基于多种群遗传算法的变增益交叉耦合控制器,搜寻变增益交叉耦合控制器中的pid控制器最优参数值,完成pid控制器的参数整定;

6、步骤3、x轴和y轴对应的驱动轴的运动控制器的参考位置指令分别输入至变增益交叉耦合控制器中,变增益交叉耦合控制器将处理后的轮廓误差补偿值分配到x轴和y轴的控制系统中,与对应轴上的运动控制器的控制输出共同经对应轴的机械传动系统传递函数处理后,同步控制x轴和y轴的进给伺服系统工作;

7、步骤4、x轴和y轴进给伺服系统将对应驱动轴的实际位置反馈至对应的运动控制器和变增益交叉耦合控制器的输入端,构成闭环回路,提高耦合系统的鲁棒性、减小同步误差;

8、步骤5、设计零相位误差跟踪控制器和复合式控制器,来实现对z轴的高精度跟随控制,具体为:z轴对应的驱动轴的运动控制器的参考位置指令输入零相位误差跟踪控制器,零相位误差跟踪控制器对系统将系统的不稳定零点进行抵消,并对零点产生的相位移进行补偿,得到零相位的轨迹误差ez,轨迹误差ez输入复合式控制器,结合复合式控制器采集的z轴位置信息,复合式控制器的控制输出经对应轴的机械传动系统传递函数处理后,控制z轴进给伺服系统工作;

9、步骤6、z轴进给伺服系统将z轴驱动轴的实际位置反馈至复合式控制器的输入端,构成闭环回路,提高单轴系统的鲁棒性、减小同步误差。

10、进一步的,步骤2中,变增益交叉耦合控制器的控制过程包括以下步骤:

11、步骤2.1、获取初始的x轴、y轴对应的运动控制器的参考位置、实际位置,从而获得对应轴的轨迹误差;

12、步骤2.2、创建轮廓误差模型,获得轮廓误差ε,轮廓误差模型如下:

13、

14、式中,xi、yi分别为x轴、y轴对应的运动控制器的参考位置指令,xa、ya分别为x轴、y轴的实际位置,ex、ey分别为x轴、y轴的轨迹误差,cx、cy是交叉耦合控制器的轮廓误差分配系数;

15、步骤2.3、采用多种群遗传算法搜寻变增益交叉耦合控制器中的pid控制器最优参数值,具体为:将pid控制器的3个参数kp、ki和kd设置为算法的寻优对象,通过算法的不断迭代,从而寻求最优参数。

16、进一步的,步骤2.3中,多种群遗传算法搜寻变增益交叉耦合控制器中的pid控制器最优参数值的具体过程如下:

17、步骤2.3.1、创建初始化种群的参数:种群个体数m,种群规模n,以及代沟ggap,设置种群迭代终止的条件:种群迭代达到设定的最大遗传代数gm或最优个体最少保持的代数达到设定值gm;

18、步骤2.3.2、以个体的适应度函数作为参数寻优的目标函数,通过计算适应度函数的结果,评价种群中个体的优异程度;

19、步骤2.3.3、设置多种群遗传算法的选择、交叉和变异策略以及对应策略的概率值;

20、步骤2.3.4、在完成相隔固定的进化代数后,通过人工选择操作找出各个种群中的最优个体,并保存在精华种群中,通过移民操作,目标种群最劣个体被替换为源种群的最优个体,以形成新的目标种群进行下一次的进化迭代;

21、步骤2.3.5、判断种群进化过程是否满足种群迭代终止的条件,若是,则终止迭代优化程序,若否则跳转至步骤2.3.3顺序进行,产生新的种群,计算个体的适应度,更新最优个体,同时记录最优个体保持的代数以及种群的总遗传代数。

22、进一步的,步骤2.3.2中,采用误差性能指标itae作为个体的适应度函数:

23、

24、式中,t为种群迭代的代数,e(t)为关于种群在第t代的误差。

25、进一步的,对应轴的机械传动系统传递函数为:

26、

27、式中,kpi为对应于i轴的比例控制参数,τi为对应于i轴的时间常数,描述系统的响应速度,i为x,y,z。

28、进一步的,设控制对象和反馈控制器组成的离散闭环传递函数为:

29、

30、步骤s5中,设计的零相位误差跟踪控制器的控制方程表示为:

31、

32、式中,z-d为闭环系统所造成的d步延迟,ba(z-1)为稳定的零点多项式,bu(z-1)为不稳定的零点多项式,bu(1)为多项式bu(z-1)在z=1处的值,a(z-1)为系统的特征多项式,包含系统极点。

33、进一步的,所述复合式控制器由激光切割机床系统主控制器的z轴控制器和电容调高仪组成,且复合式控制器具备两种工作模式:

34、模式一:激光切割机床工作时,主控制器控制x轴和y轴的进给运动,电容调高仪独立跟随控制z轴的升降运动;

35、模式二:在进行激光切割作业时,z轴控制器和电容调高仪两者协同控制z轴的升降运动,电容调高仪负责采集z轴的位置数据信号,传递运动位置控制指令给z轴控制器,z轴控制器控制z轴的升降运动。

36、与现有技术相比较,本发明的有益效果如下:

37、1、本发明提出的一种带调高仪的激光切割机床交叉耦合控制方法,不仅补偿了各轴之间的参数差异所造成的不良影响,显著减小了加工时产生的轮廓误差,而且创新性地采用zpetc前馈控制器和带电容调高仪的复合式控制器相结合的控制方式,提高了z轴上的激光头的跟随控制精度;

38、2、本发明提出的一种带调高仪的机床多轴变增益交叉耦合跟随控制方法,在综合各轴坐标的反馈信息以及插补信息的基础上,通过变增益交叉耦合控制器(ccc)结构,根据轨迹曲线与x轴之间的夹角即时调整控制器增益值,能够对非线性轨迹曲线x、y轴的耦合误差进行补偿控制,实现x、y轴的两坐标联动轮廓误差估计,将轮廓误差补偿量分配补偿到两伺服轴上,解决了双轴间动态不匹配等因素对轮廓精度造成的不良影响,消除了各轴联动所产生的参数差异,从而达到减小和消除轮廓误差的目的;

39、3、本发明提出的一种带调高仪的机床多轴变增益交叉耦合跟随控制方法,变增益交叉耦合控制器(ccc),利用遗传算法对系统中的各级控制器参数进行寻优,相比传统的控制器提高了最优值的准确度,并且缩短了寻优的时间;同时,因遗传算法可改变控制器形式,对于非线性曲线,不用计算即可快速的得到其最优的控制器类型及参数,使得控制器所驱动的一平台伺服系统在轮廓误差模型相对复杂、系统动态的非线性和系统不确定性因素等问题的影响下可达到高精度轮廓加工的要求;

40、4、遗传算法选用多种群遗传算法(mpga),不同于标准遗传算法单种群进化的方式,其实行多种群同时进化,增加了移民算子和人工选择算子,以实现种群之间的个体交流与竞争,有利于多种群协同进化,从而有效避免了算法陷入局部最优的情况。

本文地址:https://www.jishuxx.com/zhuanli/20240830/282312.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表