一种处理金属外观件3D面刀纹的方法与流程

- 国知局

- 2024-08-30 14:40:42

本发明属于打磨工艺,特别是一种处理金属外观件3d面刀纹的方法。

背景技术:

1、在现代制造业中,尤其是在3c产品的生产过程中,金属外观件的精细加工质量直接影响最终产品的市场表现。铣削是常用的一种金属加工技术,用于形成复杂的3d面。然而,在铣削过程中,机械设备的共振、外部环境的振动以及切削参数的不稳定性(如拐角切削力的变化)常常导致金属外观件上留下不希望的线状痕迹。这些痕迹不仅影响产品的外观质量,还可能降低产品的结构完整性。

2、目前对于这类问题的常规处理方法包括在尺寸合规的前提下进行二次铣削修复。然而,此方法存在一定的局限性:首先,大多数情况下铣削加工只能进行一次有效修复,超过一次的修复会导致材料性质变化,进而影响产品的性能;其次,即使在完成二次铣削后,也通常会有一定比例的产品仍然存在不良,不良率在这无疑增加了生产成本和材料浪费。

3、因此,存在一种迫切需求,开发一种能够更有效的处理金属外观件3d面刀纹的方法,以提高修复质量和降低废品率。

4、例如,中国专利文献曾公开了一种3d表盖加工方法【中国专利号:202210739875.8】,本发明公开了一种3d表盖加工方法,包括切割、cnc精雕、扫光以及钢化处理等工艺。具体为先对原料切割,得到待加工的表盖切片;然后对表盖的外形、下倒边以及上表面采用cnc精雕机的磨头进行磨削加工;接下来利用扫光机对3d曲面进行轻扫;最后将扫光后的表盖进行钢化处理后,得到相应的成品3d表盖。本发明采用cnc精雕机结合工装真空吸附对玻璃表面进行3d冷加工,以及对磨砂表面进行扫光处理,同时实现生产质量和效率的双重提升,保证了产品的成型效果及各项性能参数,节省了大量财力物力。

5、上述技术方案,虽然公开了3d打磨工艺,但仅限于对3d表盖的加工工艺,且缺乏对磨头的具体制作材料、制作工艺的公开,其对3d表盖的加工方法也在一定程度上具有局限性,仍需要进一步优化。

技术实现思路

1、本发明的目的是针对现有的技术存在上述问题,提出了一种处理金属外观件3d面刀纹的方法。

2、本发明的目的可通过下列技术方案来实现:一种处理金属外观件3d面刀纹的方法,所述处理金属外观件3d面刀纹的方法包含以下步骤:

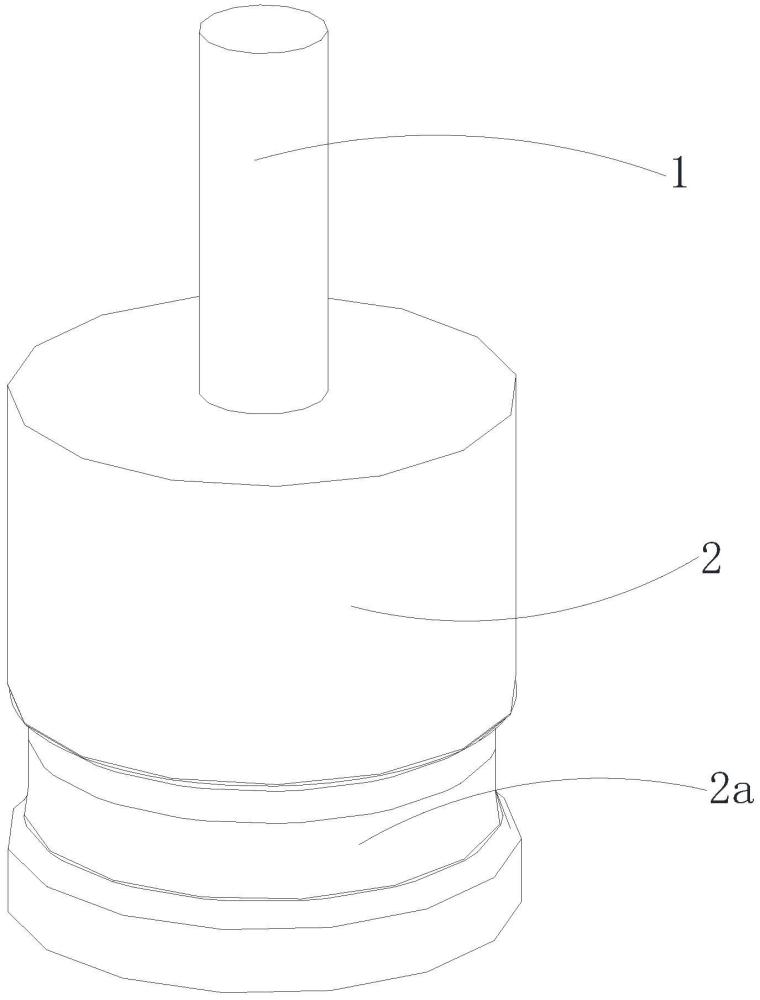

3、s1模型设计:利用设计软件设计高分子磨头模型;高分子磨头包括刀柄,刀柄的末端固连砂轮,砂轮为圆柱体,圆柱体的一端面上开设中心孔,刀柄为圆轴杆,圆轴杆穿接圆柱体的中心孔形成固连,圆轴杆与圆柱体同轴设置;

4、s2加工成型:s2.1采用车削工艺,利用cnc机床按照设计的高分子磨头模型加工出高分子磨头;在高分子磨头成型过程中,刀柄埋入砂轮深度为15-20mm,刀柄做滚花处理,滚花的深度大于1mm,滚花露出砂轮长度不超过5mm;

5、刀柄埋入砂轮深度为15-20mm:选择此深度范围是为了确保刀柄与砂轮之间有足够的接触面积和嵌合深度,从而提供足够的结构强度和稳定性,这样的设计可以在高速旋转和磨削过程中减少刀柄的振动和偏移,提高加工的精度和安全性。

6、刀柄做滚花处理,滚花的深度大于1mm:滚花处理增加了刀柄表面的摩擦力,有助于更牢固地固定刀柄和砂轮之间的连接。滚花深度大于1mm可确保刀柄表面具有足够的凹凸纹理,增强夹持力,避免在高负荷或高速操作中发生滑动。

7、滚花露出砂轮长度不超过5mm:这一设计限制确保了刀柄大部分滚花区域都嵌入砂轮中,只有少部分露出,这有助于保护滚花部分不受直接磨损,同时也足够露出以便于机床夹具的牢固抓握,平衡了耐用性和功能性。

8、s2.2热处理:将高分子磨头的砂轮进行热处理,热处理温度为100℃-150℃,热处理时间为为2-4小时;

9、热处理的目的是提高砂轮的机械强度和耐磨性,选择100℃-150℃的热处理温度,是因为这个温度范围能够有效促进聚氨酯中预聚体的交联反应,增强材料的内聚力而不会导致聚合物的分解或过度硬化,这个温度范围能确保聚氨酯砂轮在加工和使用过程中保持良好的物理性能和稳定的化学结构;

10、热处理时间为2-4小时,则是基于实现聚氨酯材料完全交联所需的充分反应时间,过短的时间可能导致交联不完全,影响砂轮的耐用性和修复效果;而过长的时间则可能导致材料性能的不必要退化。因此,2-4小时的热处理时间是通过实验确定的,以达到最佳的物理和化学性质平衡。

11、s3装配:通过cnc机床的夹持部件夹紧高分子磨头的刀柄,将高分子磨头装配到cnc机床上;

12、s4制作3d凹面:将pcd抛刀固定在刀架上,执行制作3d凹面程序,使用pcd刨刀对砂轮进行3d轮廓修整,得到3d凹面高分子磨头;

13、3d凹面高分子磨头的砂轮外周面设置呈环形的3d凹面,3d凹面包括环形槽底面,环形槽底面的两侧通过圆弧倒角衔接砂轮的外周面;

14、制作3d凹面的具体步骤如下:

15、1、设定cnc机床参数:在cnc机床上载入制作3d凹面程序。

16、设置切削速度、进给速度和切削深度;

17、2、固定和对位pcd抛刀:将pcd抛刀固定在自制的刀架上,确保刀具的固定位置与预设的加工路径完全对齐;

18、使用cnc机床的校准功能,确保抛刀的初始位置正确,对齐精度高。

19、3、执行:启动cnc机床,按照程序指令进行切削,pcd抛刀沿着预定的3d轮廓路径精确移动,逐步形成所需的3d凹面。

20、3d凹面的设计使得砂轮能够更好地适应被加工金属件的复杂几何形状。环形的3d凹面可以提供更广泛的接触面,增强砂轮对金属表面的适应性和磨削效率。这种设计是为了提高加工质量,减少需要多次修整或更换砂轮的次数,从而提高生产效率和降低成本。

21、s5震荡修复:通过执行3d样条线路径程序,使3d凹面高分子磨头在3d样条线上下摆动,利用砂轮的3d凹面,采用对金属外观件3d面刀纹进行反复震荡打磨方式对金属外观件3d面刀纹进行修复;

22、采用在3d样条线上下摆动的方式进行打磨,为了实现更高的修复精度和适应复杂的3d凹面形状,这种打磨方式可以确保砂轮的3d凹面与金属外观件的刀纹在多个方向上均匀接触和作用,从而实现更均匀的材料去除和表面平滑;此外,3d样条线路径可以根据被修复件的具体几何特征进行优化设计,使磨头在复杂曲面上的运动更加灵活和高效,有效避免过度打磨和未打磨到的区域,从而提高修复质量和工作效率,通过这种方法,可以针对具体的3d刀纹特征进行精细调整,确保在保持金属外观件结构强度的同时,有效地消除表面缺陷。s6修复3d凹面:每修复若干件个金属外观件后,执行3d凹面高分子磨头修复程序,使用pcd抛刀对3d凹面高分子磨头的3d凹面进行修复;

23、采用3d样条线路径程序进行震荡修复的具体步骤;

24、1、路径设计:使用设计软件设计3d样条线路径,3d样条线路径路径根据被修复金属外观件的3d面的具体轮廓和刀纹深度来确定;在路径设计时,需确保高分子磨头的3d凹面能够均匀且全面地接触到所有刀纹区域,以实现有效的震荡打磨;

25、2、执行震荡打磨:在cnc机床上按照载入的3d样条线路径程序,然后控制3d凹面高分子磨头在金属外观件的3d刀纹面上按照预定路径上下摆动,进行震荡打磨;在震荡打磨过程中,3d凹面高分子磨头的3d凹面不断地与金属外观件接触,利用环形的3d凹面形状,从多个方向逐步去除刀纹,使表面趋于平滑。

26、s6修复3d凹面:每修复若干件个金属外观件后,执行3d凹面修复程序,使用pcd抛刀对3d凹面高分子磨头的3d凹面进行修复;

27、利用3d凹面修复程序对3d凹面高分子磨头进行修复时所需遵循的步骤和设定如下;

28、1、检查与监测:3d凹面修复程序自动检查pcd抛刀的刀补参数,验证刀补参数自上次修复后是否发生变化,如有任何未授权的修改,会发出报警并暂停操作,等待操作员确认或重新设置正确的参数;

29、2、设定修复规则:记录3d凹面高分子磨头修复金属外观件的数量,设定修复金属外观件数量阙值,当修复金属外观件数量到数量阈值时,触发对3d凹面高分子磨头进行3d凹面修复操作;

30、设定每次对3d凹面高分子磨头的3d凹面修复量;

31、记录3d凹面高分子磨头的3d凹面修复次数;

32、设定3d凹面高分子磨头的3d凹面的最小直径;当监测到3d凹面高分子磨头的3d凹面直径达到或低于最小直径时,停止修复3d凹面操作;

33、每次修复完3d凹面高分子磨头的3d凹面后,自动更新修复坐标。

34、s7循环:重复步骤s5-s6,实现连续作业。

35、如权利要求1所述的处理金属外观件3d面刀纹的方法,其特征在于,在步骤s2中,制作刀柄使用的材料为7075铝棒或s45c棒材;制作砂轮使用的材料为聚氨酯块体。

36、使用7075铝棒的原因:高强度与轻质特性:7075铝合金是一种高强度的材料,在制作高分子磨头的刀柄时,7075铝棒能提供足够的强度来承受磨削过程中产生的高应力,同时由于其低密度,能有效减轻整体重量,提高操作灵活性和效率;良好的疲劳抗性:此类材料具有优异的疲劳抗性,适合于频繁或长时间的高速旋转和机械加工,有利于提高工具的使用寿命和可靠性。

37、使用s45c棒材的原因:良好的机械加工性能:s45c是一种中碳钢,具有良好的机械加工性能和热处理性能,适合制作需要高强度和耐磨性的工具;成本效益:与某些高级合金相比,s45c的成本更低,但能提供足够的性能满足磨头刀柄的要求,这使得整个生产过程更加经济实惠。

38、通过自制聚氨酯块体,可以精确控制聚合物的化学成分和物理性质,如硬度、耐磨性和抗冲击性,以满足打磨需求和延长使用寿命。

39、聚氨酯块体为自制聚氨酯块体,自制聚氨酯块体的具体步骤如下:

40、a1准备原材料:原材料采用多元醇和异氰酸酯,多元醇和异氰酸酯的重量比为1:0.9-1:1.1;

41、a2混合:将多元醇和异氰酸酯在23℃-28℃摄氏度下混合均匀,得到初始混合物,

42、a3加入磨料:将初始混合物与磨料按照10:1-10:3的重量比混合均匀,得到反应混合物,磨料选用氧化铝和碳化硅中的一种;

43、a4预加热:将反应混合物预加热至45℃-55℃;

44、a5成型:在反应釜中将预加热后的反应混合物在65℃-75℃下反应1-2小时,形成聚氨酯块体。

45、优选的,在步骤s4中,刀架包括具有固定区域的底板,固定区域为开设于所述底板上的条形槽,条形槽内穿接螺栓,通过螺栓在条形槽内相对移位,从而实现整体刀架在设备上调节安装位置。

46、底板上竖立支撑板,支撑板的顶端固连u型板,u型板的开口端上凹设用于装配pcd刨刀的缺口,u型板的开口端具有两个端面,缺口沿水平方向贯穿任一所述端面,u型板上开通若干螺纹孔,螺纹孔内穿接螺丝;底板呈横向设置,支撑板呈竖向设置,u型板呈横向设置,底板、支撑板与u型板组成依次垂直连接的z型结构。

47、刀架设计中包含底板、支撑板和u型板,这种结构被选择的原因主要包括:

48、1、稳定性和强度:底板的横向布置:横向设置的底板为整个刀架提供稳固的基础,使得刀架在加工过程中能够承受来自不同方向的压力和震动,保持加工精度;

49、支撑板的竖向设置:竖直的支撑板提高了刀架的垂直强度,有助于减少在垂直方向上的摆动或弯曲,确保刀具在加工过程中的精确对位;

50、2、功能性和可调整性:u型板的设计:u型板设有缺口,专门用于安装和固定pcd刨刀。这种设计允许快速更换刀具,适应不同的加工需求,同时保证了刀具在加工过程中的稳定性;

51、螺纹孔和螺丝的应用:螺纹孔的设置使得u型板上的刀具安装位置可以微调,从而对加工精度进行优化。通过调整螺丝,可以改变刀具的具体位置和倾角,满足复杂加工轮廓的需求。

52、3、耐用性和维护:材料的选择与结构设计:选用的材料和结构设计考虑到了长期使用中可能出现的磨损和老化问题,结构的垂直连接设计简化了各部分的更换和维护,使得刀架即便在长时间高负荷工作后,也能保持结构的完整性和功能的稳定性。

53、4、z型结构的优势:空间利用和操作便利性:z型结构的设计有助于有效利用空间,使操作人员能更方便地进行刀具的更换和调整,此外,这种设计也有助于提高加工过程中的可视性,操作人员可以更清晰地观察到加工状态,从而进行实时的调整。

54、这种刀架设计的综合考虑,不仅提高了加工效率和精度,还增强了设备的适应性和操作的便捷性,满足了工业生产中对高效和高质量加工的需求。

55、5、如权利要求1所述的处理金属外观件3d面刀纹的方法,其特征在于,在步骤s5中,使用砂轮的3d凹面对金属外观件3d面刀纹进行修复时,单次修复量为0.02mm,其中,砂轮的3d凹面每次接触金属外观件3d面刀纹的单一方向去除的材料量为0.01mm;

56、利用砂轮的3d凹面对金属外观件3d面刀纹进行反复震荡打磨的次数不大于5次。

57、单一方向去除的材料量为0.01mm是基于对金属外观件表面的精细调整和最小化材料去除来避免过度磨损和损伤,这种精确的控制量有助于保持金属件的结构完整性和表面质量。

58、次数不大于5次的限制是为了防止对金属表面造成不必要的热应力和物理损伤,这些可能会在重复磨损过程中累积,过多的打磨次数可能导致金属表面的微观结构变形或疲劳,影响其长期使用的可靠性和性能,通过限制最大次数,可以有效地控制磨损程度和保护金属表面的机械特性。

59、与现有技术相比,本发明具有以下有益效果:

60、1、提高修复质量:通过使用专门设计的3d凹面高分子磨头进行震荡打磨,本发明能够更加精确和均匀地修复金属外观件上的刀纹,从而显著提高修复后的表面质量,这种方法针对刀纹的具体形态进行修复,减少了修复后仍可见痕迹的问题。

61、2、降低废品率:通过本发明提出的修复方法,可以在不损害材料本身性质的前提下,有效对金属外观件的刀纹进行多次修复,从而降低了废品率,这对于生产成本和资源利用率是一个显著的改进。

62、3、可持续使用和维护:设计中允许在使用一定周期后通过修复程序恢复其性能,这不仅延长了磨头的使用寿命,还降低了工具的更换频率和相关成本;

63、4、材料和工艺的创新:采用自制聚氨酯块体和特定的热处理工艺,本发明增强了了磨头材料的耐用性和效率,确保了整体修复过程的稳定性和可重复性。

本文地址:https://www.jishuxx.com/zhuanli/20240830/283268.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表