一种基于工业视觉的产品质量自动化检测系统的制作方法

- 国知局

- 2024-08-30 15:00:41

本技术涉及产品检测,更具体的,涉及一种基于工业视觉的产品质量自动化检测系统。

背景技术:

1、随着消费电子产品的不断发展,触摸屏的使用逐渐代替传统按键,特别是在智能平板、智能手机上的应用最为普遍。在玻璃面板的生产过程中,往往由于加工工艺、接触硬物等出现玻璃面板整体平整度不高,以及容易出现划痕的问题,影响产品质量。

2、如果仅仅是存在轻微问题,还可以通过研磨等工艺对其进行修整,使其满足使用要求。目前的检验方式一般是通过肉眼进行观察,存在检测误差,导致没有达到报废程度的玻璃面板也被丢弃,造成浪费。

3、因此现有技术存在缺陷,急需改进。

技术实现思路

1、鉴于上述问题,本发明的目的是提供一种基于工业视觉的产品质量自动化检测系统,解决现有技术中存在的相关技术问题。

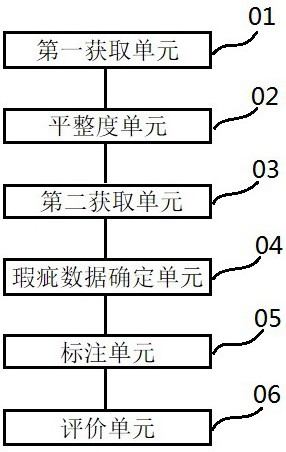

2、本发明第一方面,提供了一种基于工业视觉的产品质量自动化检测系统,包括:

3、第一获取单元,用于平行入射光以第一角度入射在玻璃面板表面,形成第一反射光带,获取所述第一反射光带移动形成的第一视觉图像;

4、平整度单元,用于基于获得的所述第一视觉图像确定所述玻璃面板的表面平整度数据;

5、第二获取单元,用于垂直拍摄所述玻璃面板形成第二视觉图像,并在所述第二视觉图像上标注瑕疵区域;

6、瑕疵数据确定单元,用于获取所述瑕疵区域以第二角度拍摄所述玻璃面板形成的第三视觉图像,基于划痕评价模型确定瑕疵区域的划痕数据;

7、标注单元,用于以所述玻璃面板的任意相邻两边为x轴和y轴建立坐标系,标注瑕疵区域的划痕数据和表面平整度数据;

8、评价单元,用于基于面板评价模型确定产品质量数据。

9、优选的,其中,平行入射光以第一角度入射在玻璃面板表面,形成第一反射光带,获取所述第一反射光带移动形成的第一视觉图像,包括:

10、准备与所述玻璃面板等宽度的平行入射光,并将所述平行入射光入射所述玻璃面板;

11、调整所述平行入射光和玻璃面板之间夹角为第一角度,玻璃面板反射后形成第一反射光带;

12、平行入射光沿玻璃面板的长度方向移动,获取所述平行入射光移动过程中形成的多条所述第一反射光带;

13、多条所述第一反射光带组成第一视觉图像。

14、优选的,其中,基于获得的所述第一视觉图像确定所述玻璃面板的表面平整度数据,包括:

15、获取所述第一视觉图像中的每个所述第一反射光带的弧度变化值;

16、基于每一个所述第一反射光带的弧度变化值,确定所述玻璃面板的表面平整度数据;

17、获取所述第一视觉图像中的异常跳跃点,并标注为正面划痕区域。

18、优选的,其中,基于每一个所述第一反射光带的弧度变化值,确定所述玻璃面板的表面平整度数据,包括:

19、截取第一反射光带上若干弯曲段,并计算每个弯曲段的弧度值;

20、选择弧度值大于设定弧度阈值的弯曲段作为特征弯曲段,多个特征弯曲段的弧度值的平均值作为当前第一反射光带的弧度变化值;

21、获取所有第一反射光带的弧度变化值的平均值作为所述玻璃面板的表面平整度数据。

22、优选的,其中,垂直拍摄所述玻璃面板形成第二视觉图像,并在所述第二视觉图像上标注瑕疵区域,包括:

23、垂直拍摄所述玻璃面板形成第二视觉图像;

24、基于划痕识别标注玻璃面板上所有的瑕疵区域;

25、将标注为正面划痕区域之外的划痕区域,标注为背面划痕区域。

26、优选的,其中,获取所述瑕疵区域以第二角度拍摄所述玻璃面板形成的第三视觉图像,基于划痕评价模型确定瑕疵区域的划痕数据,包括:

27、获取正面划痕区域中划痕的长度数据、宽度数据和深度数据;

28、获取反面划痕区域中划痕的长度数据、宽度数据和深度数据;

29、基于划痕评价模型确定正面划痕数据和反面划痕数据。

30、优选的,其中,获取正面划痕区域和反面划痕区域的划痕深度数据,包括:

31、确定划痕宽度方向的中心点;

32、基于第三视觉图像,标注划痕底部在玻璃面板上的显示点,并确定中心点和显示点之间的距离为显示距离;

33、基于玻璃面板的划痕区域拍摄形成的第三视觉图像,确定拍摄方向与玻璃面板垂直方向之间夹角为第二角度;

34、基于玻璃面板的折射率,确定与第二角度对应的折射角度;

35、基于折射角度和显示距离,确定划痕的深度数据。

36、优选的,其中,基于划痕评价模型确定正面划痕数据和反面划痕数据,包括:

37、获取划痕的长度数据,基于长度数据将划痕平均分为n段;

38、获取n段划痕中每段的宽度数据和深度数据;

39、基于所述划痕评价模型确定正面划痕数据和反面划痕数据,其中,所述划痕评价模型如下:

40、;

41、其中,为划痕数据,当m取值为1时,划痕数据为正面划痕数据,当m取值为2时,划痕数据为反面划痕数据;为划痕的长度值;n为将划痕长度平均分割段数;为第i段划痕的宽度值;为第i段划痕的深度数据。

42、优选的,其中,以所述玻璃面板的任意相邻两边为x轴和y轴建立坐标系,标注瑕疵区域的划痕数据和表面平整度数据,包括:

43、以所述玻璃面板的任意相邻两边为x轴和y轴建立坐标系;

44、标注划痕区域的正面划痕数据和反面划痕数据,包括划痕首尾点坐标数据、划痕宽度数据、划痕深度数据;

45、标注玻璃面板的表面平整度数据。

46、优选的,其中,基于面板评价模型确定产品质量数据,包括:

47、获取玻璃面板的表面平整度数据;

48、获取玻璃面板的正面划痕数据和反面划痕数据;

49、将所述表面平整度数据、正面划痕数据和反面划痕数据输入面板评价模型,获得评价数据。

50、本发明第二方面提供了一种计算机可读存储介质,所述计算机可读存储介质存储有计算机程序,所述计算机程序被服务器执行时实现如上任一项所述系统中的步骤。

51、有益效果:

52、本发明申请的一种基于工业视觉的产品质量自动化检测系统,包括:第一获取单元,用于平行入射光以第一角度入射在玻璃面板表面,形成第一反射光带,获取第一反射光带移动形成的第一视觉图像;平整度单元,用于基于获得的第一视觉图像确定玻璃面板的表面平整度数据;第二获取单元,用于垂直拍摄玻璃面板形成第二视觉图像,并在第二视觉图像上标注瑕疵区域;瑕疵数据确定单元,用于获取瑕疵区域以第二角度拍摄玻璃面板形成的第三视觉图像,基于划痕评价模型确定瑕疵区域的划痕数据;标注单元,用于以玻璃面板的任意相邻两边为x轴和y轴建立坐标系,标注瑕疵区域的划痕数据和表面平整度数据;评价单元,用于基于面板评价模型确定产品质量数据。本技术通过工业视觉方式实现玻璃面板的自动化快速检测,并对玻璃面板进行评价,提高检测效率,确定是否能够通过修复不被丢弃,从而降低产品原料浪费成本。

本文地址:https://www.jishuxx.com/zhuanli/20240830/285095.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表