一种阻燃耐击穿硅橡胶及其制备工艺的制作方法

- 国知局

- 2024-09-05 14:34:02

本发明涉及硅橡胶,具体涉及一种阻燃耐击穿硅橡胶及其制备工艺。

背景技术:

1、由于硅橡胶的综合性能非常优异,使其在新能源汽车电缆中得到广泛应用,尤其是对耐高低温性能要求较高的电缆。但是,一般的硅橡胶材料性能还无法完全满足新能源电缆的使用要求,不能保证新能源电缆的安全运行及寿命,主要体现在硅橡胶的长期耐老化性能、耐油、耐溶剂、耐浸水击穿电压、阻燃性、机械性能等重要性能的结合存在缺陷。现阶段的硅橡胶材料能做到撕裂强度高、阻燃性能好,但是撕裂强度高的材料耐长期老化性、耐酸碱性、耐油性、耐溶剂、耐磨、耐浸水击穿电压等性能较差;同时,阻燃性能好的材料耐长期老化性较差。因此,必须经过一些技术手段改良并平衡硅橡胶的耐长期老化性、阻燃性、机械性能(尤其是抗撕性)、耐酸碱性、耐油、耐电压、耐冲击、耐溶剂等性能才能满足行业要求。

2、如申请号为cn201410070328.0的专利申请,包括导体和绝缘层,绝缘层包裹在导体的外表面,绝缘层外挤包有内护套;内护套的外侧包裹有一号引流套,内护套用以对绝缘层和导体起到保护的作用;一号引流套的外侧包裹有线芯护套;多根线芯护套绞合成缆芯;缆芯的外侧由内至外依次包裹有屏蔽层、二号引流套、耐击穿层和外护套。本发明具有结构设计合理、使用寿命长和耐压性能好等优点,采用一号引流套、二号引流套和线芯护套相结合,提高了电缆自身防静电的性能,充分的避免了电缆内部静电现象的发生;利用耐击穿层提高了电缆的耐压性能,从而延长的电缆的使用寿命。

3、上述以及在现有技术中的硅橡胶电缆在高温、发热、高电压的特殊场合使用时,电缆产生的热量会持续传导至硅橡胶上,从而导致硅橡胶无法进行有效的散热,随着热量不断的升高容易使硅橡胶阴燃,存在潜在的燃烧危险。因此,亟需设计一种阻燃耐击穿硅橡胶及其制备工艺来解决上述问题。

技术实现思路

1、本发明的目的是提供一种阻燃耐击穿硅橡胶及其制备工艺,以解决现有技术中的上述不足之处。

2、为了实现上述目的,本发明提供如下技术方案:

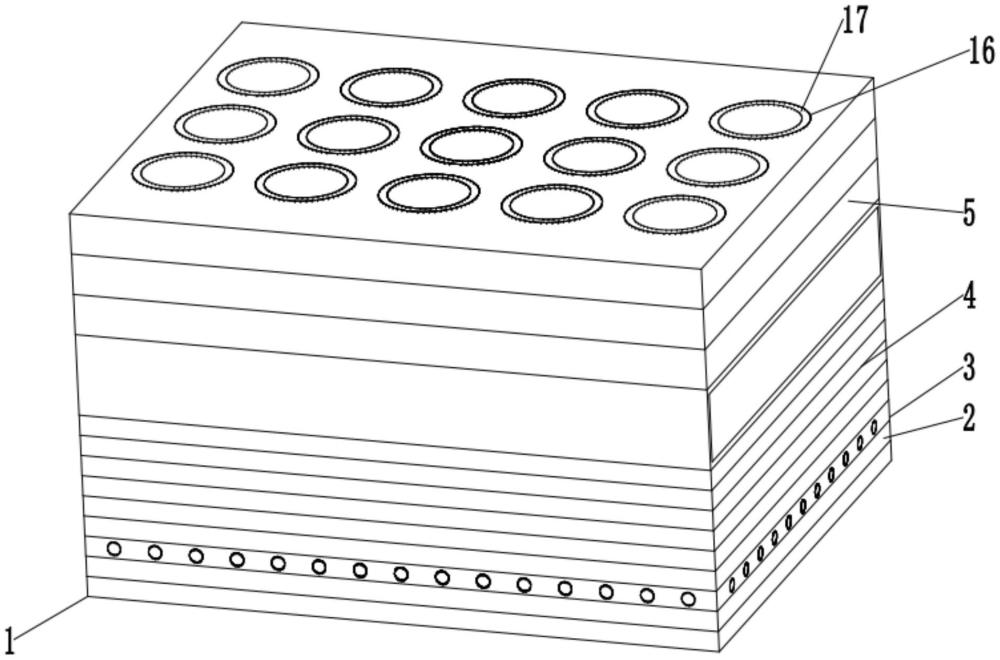

3、一种阻燃耐击穿硅橡胶,包括耐击穿层、绝缘层、引导层、阻燃组件和散热组件,所述阻燃组件设置在所述引导层外表面,所述阻燃组件包括硅酸盐层、炭黑层、氢氧化铝层、氢氧化镁层、阻燃剂层和石棉网层,所述石棉网层设置在所述引导层外表面,所述阻燃剂层设置在所述石棉网层外表面,所述氢氧化镁层设置在所述阻燃剂层外表面。

4、通过设置的阻燃组件能够对硅橡胶阴燃产生的火焰进行阻燃,从而减少火焰对硅橡胶产生的损坏,从而对硅橡胶的线缆进行保护,从而增加了硅橡胶的使用寿命。

5、通过设置的散热组件能够对硅橡胶进行散热,从而减少了硅橡胶上积累的热量,从而提高了硅橡胶的使用寿命。

6、通过设置的耐击穿层能够防止硅橡胶被高压击穿,从而提高了硅橡胶的耐压性能,从而延长了硅橡胶的使用寿命。

7、所述氢氧化铝层设置在所述氢氧化镁层外表面,所述炭黑层设置在所述氢氧化铝层外表面。

8、通过设置的炭黑层能够通过其在高温下分解所释放出来的气体,抑制燃烧过程中的氧气扩散和燃烧反应并吸附燃烧产物,从而减缓了燃烧速度和火焰传播,从而起到了对火焰的阻燃作用。

9、所述硅酸盐层设置在所述炭黑层外表面。

10、通过设置的硅酸盐层能够在高温下形成一层二氧化硅玻璃膜,从而保护硅橡胶不被氧化或者燃烧。

11、通过设置的氢氧化镁层能够在其受热分解时会吸收大量的热量,并释放出结合水,从而降低了硅橡胶在火焰中的表面温度。

12、通过设置的氢氧化铝层能够在其受热时进行脱水并吸收热量,同时汽化产生水蒸气,并在硅橡胶表面形成氧化物隔离层,阻止热量传递和氧气供应,从而降低了硅橡胶的温度并稀释硅橡胶和助燃气体的浓度,使其达到阻燃的效果。

13、所述散热组件包括第一散热环层、紫铜散热层、氮化硼散热层、氧化铝散热层和第二散热环层,所述第一散热环层设置在所述硅酸盐层外表面。

14、通过设置的第一散热环层能够通过第二散热环层进行气体流通,从而对硅橡胶进行散热。

15、所述紫铜散热层设置在所述第一散热环层外表面,所述氮化硼散热层设置在所述紫铜散热层外表面。

16、所述氧化铝散热层设置在所述氮化硼散热层外表面,所述第一散热环层与所述氧化铝散热层之间开设有散热槽,所述第二散热环层设置在所述散热槽内。

17、所述引导层一侧开设有第一槽口,所述引导层前侧开设有第二槽口。

18、所述第一槽口内设置有第一引导铜丝,所述第二槽口内设置有第二引导铜丝。

19、所述绝缘层设置在所述引导层外表面,所述耐击穿层设置在所述绝缘层外表面。

20、一种阻燃耐击穿硅橡胶的其制备工艺,包括所述的一种阻燃耐击穿硅橡胶,包括以下步骤:

21、s1:取无机蒙脱土与高耐热有机化插层剂混合,加入乙醇水溶液,75~80℃,搅拌2~4h,然后收集高耐热有机蒙脱土;将高耐热有机蒙脱土、丁二胺、丙烯腈和催化剂的混合物,于70~90℃搅拌5~8h,然后从产物中收集有机蒙脱土;将有机蒙脱土和α-(二苯瞵基)乙酸,于60~80℃搅拌1~2h,然后加入硼酸锌于70~90℃搅拌2~4h,得硅酸盐,将硅酸盐制成硅酸盐层;

22、s2:将木材料切割成适当大小的块状,然后存放在半密闭的炉房中进行炭化。在炭化的过程中,加热温度需要达到900-1200℃,炭化时间可根据木材的阻燃性和含水率进行调整。炭化过程中,材料会分解出可燃气体,在高温下经过裂解、重组,形成一系列高分子链,形成黑色的碳粉,将碳粉制成炭黑层;

23、s3:用氢氧化钠溶液加热溶解铝土矿中的氧化铝,得到铝酸钠溶液。将铝酸钠溶液与残渣(赤泥)分离后,对其进行降温,加入氢氧化铝作为晶种,长时间搅拌后,铝酸钠分解沉淀出氢氧化铝阻燃剂,将氢氧化铝阻燃剂制成氢氧化铝层;

24、s4:先配制50%化镁溶液和20%的氢氧化钠溶液两者按mgcl2:naoh=1搅拌混合5min,然后倒入1000ml的高压釜中拌,升温到180℃恒温搅拌8h。之后快速冷却,用蒸馏水洗涤、抽滤多次后,将所得膏状物在(1055)℃下烘干得到氢氧化镁白色粉体,将氢氧化镁白色粉体制成氢氧化镁层;

25、s5:首先准备两片铁丝网和一张经过石棉水浸泡后晾干的棉布,将两片铁丝网夹着石棉棉布通过缝制或者绑扎的方式固定在一起,形成石棉网,将制作好的石棉网晾干,将石棉网制成石棉网层。

26、在上述技术方案中,本发明提供的一种阻燃耐击穿硅橡胶及其制备工艺,有益效果为:

27、1、通过设置的阻燃组件能够对硅橡胶阴燃产生的火焰进行阻燃,从而减少火焰对硅橡胶产生的损坏,从而对硅橡胶的线缆进行保护,从而增加了硅橡胶的使用寿命。

28、2、通过设置的散热组件能够对硅橡胶进行散热,从而减少了硅橡胶上积累的热量,从而提高了硅橡胶的使用寿命。

29、3、通过设置的耐击穿层能够防止硅橡胶被高压击穿,从而提高了硅橡胶的耐压性能,从而延长了硅橡胶的使用寿命。

本文地址:https://www.jishuxx.com/zhuanli/20240905/287006.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。