一种带动态过道堆场的起重机作业路径规划方法

- 国知局

- 2024-09-05 14:40:33

本发明涉及智能起重拣选,尤其是涉及一种带动态过道堆场的起重机作业路径规划方法。

背景技术:

1、

2、公知的,现有资料柜、货架等仓储能够将货架并排靠近放置,以节省空间占用,需要取放哪一排货架时,只需将该货架两侧外的货架外移,腾出过道即可,然而,堆场起重机在实际应用中,堆场较少使用过道特别是动态过道,这势必影响堆场的空间利用率和堆场起重机的拣选效率;为此,亟需寻求一种带动态过道堆场的起重机作业路径规划方法。

技术实现思路

1、为了克服背景技术中的不足,解决现有的技术问题,本发明公开了一种带动态过道堆场的起重机作业路径规划方法,在保证节约堆场空间的同时,提高堆场起重机的拣选效率。

2、为实现上述发明目的,本发明采用如下技术方案:

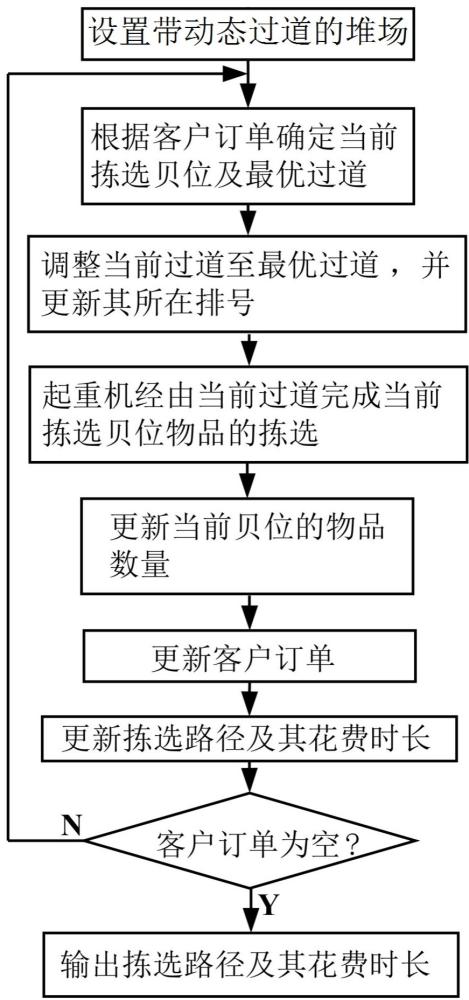

3、一种带动态过道堆场的起重机作业路径规划方法,包含以下步骤:s1、设置能够调整任意过道间距产生动态过道,以适应起重机吊钩吊装通过堆场,并将堆场一角设为物品出入库缓冲区;s2、根据客户订单所列物品先后顺序确定当前拣选贝位,及起重机能够到达该贝位的最优过道;s3、调整当前动态过道至最优过道处,同时控制起重机小车也对应移动到动态过道的外端;s4、控制起重机从出入库缓冲区经由当前最优过道,从当前拣选贝位完成一个物品的拣选,回到出入库缓冲区,并计算起重机完成当前物品拣选所用时长;s5、更新当前拣选贝位的物品数量和客户订单,更新拣选路径及其所用时长;s6、若客户订单为空,则输出拣选路径及其所用时长;若客户订单不为空,返回s2继续拣选。

4、进一步,在s1中,在堆场每个贝位的最下方均设置承托小车,以承托上方竖堆的所有货品,该承托小车能够沿垂直于过道的方向移动定位。

5、进一步,在s2中,从当前有待拣选物品的贝位中随机选择一个贝位作为当前拣选贝位,并用其坐标更新当前拣选贝位坐标,同时,当前拣选贝位所在排号即为最优过道所在排号。

6、进一步,在s3中,调整当前动态过道至最优过道处,并更新当前动态过道所在排号aisle_current;判断当前过道是否处于最优过道处,如果当前过道处于最优过道处,则当前过道不再调整,当前过道所在排号aisle_current也不再更换;否则,如果当前过道所在排号小于最优过道所在排号,则将当前过道与最优过道所在排号加1处之间所有排,且这些排中仅第1列至当前拣选贝位所在列号减1处的贝位向当前过道处移动一个相邻排间距的距离;如果当前过道所在排号大于最优过道所在排号,则将最优过道所在排号减1处与当前过道之间所有排,且这些排中仅第1列至当前拣选贝位所在列号减1处的贝位向当前过道处移动一个相邻排间距的距离;最后,用最优过道所在排号aisle_optimal更新当前过道所在排号aisle_current,即aisle_current=aisle_optimal。

7、进一步,在s4中,调整的动态过道使吊钩在大车运行方向上直达当前拣选贝位,并使吊钩在当前拣选贝位物品层高的上一层高处运行。

8、进一步,所述起重机作业路径规划方法的检验包含以下步骤:

9、第一步,建立带动态过道堆场的起重机完成订单物品拣选花费时长的数学模型,具体如下;

10、 (1)

11、(2)

12、 (3)

13、 (4)

14、其中,式(1)为完成订单物品拣选起重机的花费时长;式(3)和式(4)为约束条件,具体为:式(3)表示需拣选物品的数量约束;式(4)为决策变量的值域约束;

15、j表示为拣选的物品分配的编号,j∈{1,2,…, sn1+ sn2+…+ snm};tj 表示完成第j个物品拣选所用时间;pjx、pjy和pjz表示第j个物品的三维坐标;vx、vy和vz分别表示起重机大车平均运行速度、起重机小车平均运行速度和起重机吊钩平均运行速度;sj表示第j个物品是否被拣选,是则sj=1,否则sj=0;

16、第二步,初始化参数:堆场单个物品的高度hgi,其中 ,m为待拣选物品的类别编号、物品出库缓冲区的坐标p0(0, 0, 0)、第1排第1列物品与出库缓冲区水平方向和垂直方向的距离分别为dx和dy、相邻排的间距为dh、同1排同1层相邻两贝位的间距为dv、当前过道所在排号aisle_current,动态过道的宽度daisle、堆场中各贝位存放物品的名称goodname、类别goodsort及数量n,待拣选客户订单customerorders、拣选路径route_total及其所用时长time_total;

17、第三步,确定当前拣选贝位坐标location_current及起重机能到达该贝位的最优过道所在排号aisle_optimal;

18、第四步,调整当前过道至最优过道处,并更新当前过道所在排号aisle_current;

19、第五步,起重机经由当前过道从当前拣选贝位完成一个物品的拣选;

20、第六步,更新当前拣选贝位物品的数量item_num;

21、第七步,更新客户订单customerorders;

22、第八步,更新拣选路径route_total及其所用时长time_total;

23、第九步,如果客户订单customerorders不为空,则返回步骤三;否则输出拣选路径route_total及其所用时长time_total。

24、进一步,在第六步中,完成当前拣选贝位物品的拣选后,应更新该贝位处物品的数量为item_num=item_num-1。

25、进一步,在第七步中,完成当前拣选贝位物品的拣选后,应更新客户订单customerorders,即将客户订单customerorders中的第一个拣选物品删除。

26、由于采用如上所述的技术方案,本发明具有如下有益效果:

27、本发明公开的带动态过道堆场的起重机作业路径规划方法,将动态过道引入堆场,不仅提高了堆场的空间利用率,也有效克服了拣选效率低的弊端,极大提高了堆场起重机拣选物品的效率,通过数字化方式进一步提高了堆场起重机的智能化水平,是数字赋能起重装备传统产业的鲜活案例,对于起重装备在相关领域进行数字化转型升级有很好的示范引领作用。

技术特征:1.一种带动态过道堆场的起重机作业路径规划方法,其特征是:包含以下步骤:

2.根据权利要求1所述的带动态过道堆场的起重机作业路径规划方法,其特征是:在s1中,在堆场每个贝位的最下方均设置承托小车,以承托上方竖堆的所有货品,该承托小车能够沿垂直于过道的方向移动定位。

3.根据权利要求1所述的带动态过道堆场的起重机作业路径规划方法,其特征是:在s2中,从当前有待拣选物品的贝位中随机选择一个贝位作为当前拣选贝位,并用其坐标更新当前拣选贝位坐标,同时,当前拣选贝位所在排号即为最优过道所在排号。

4.根据权利要求1所述的带动态过道堆场的起重机作业路径规划方法,其特征是:在s3中,调整当前动态过道至最优过道处,并更新当前动态过道所在排号aisle_current;判断当前过道是否处于最优过道处,如果当前过道处于最优过道处,则当前过道不再调整,当前过道所在排号aisle_current也不再更换;否则,如果当前过道所在排号小于最优过道所在排号,则将当前过道与最优过道所在排号加1处之间所有排,且这些排中仅第1列至当前拣选贝位所在列号减1处的贝位向当前过道处移动一个相邻排间距的距离;如果当前过道所在排号大于最优过道所在排号,则将最优过道所在排号减1处与当前过道之间所有排,且这些排中仅第1列至当前拣选贝位所在列号减1处的贝位向当前过道处移动一个相邻排间距的距离;最后,用最优过道所在排号aisle_optimal更新当前过道所在排号aisle_current,即aisle_current=aisle_optimal。

5.根据权利要求1所述的带动态过道堆场的起重机作业路径规划方法,其特征是:在s4中,调整的动态过道使吊钩在大车运行方向上直达当前拣选贝位,并使吊钩在当前拣选贝位物品层高的上一层高处运行。

6.根据权利要求1所述的带动态过道堆场的起重机作业路径规划方法,其特征是:所述起重机作业路径规划方法的检验包含以下步骤:

7.根据权利要求6所述的带动态过道堆场的起重机作业路径规划方法,其特征是:在第六步中,完成当前拣选贝位物品的拣选后,应更新该贝位处物品的数量为item_num=item_num-1。

8.根据权利要求6所述的带动态过道堆场的起重机作业路径规划方法,其特征是:在第七步中,完成当前拣选贝位物品的拣选后,应更新客户订单customerorders,即将客户订单customerorders中的第一个拣选物品删除。

技术总结本发明涉及智能起重拣选技术领域的一种带动态过道堆场的起重机作业路径规划方法,包含以下步骤:S1、设置带动态过道的堆场;S2、根据客户订单所列物品顺序确定当前拣选贝位及最优过道;S3、调整当前动态过道至最优过道处;S4、控制起重机从出入库缓冲区经由当前最优过道,从当前拣选贝位完成一个物品的拣选,回到出入库缓冲区,并计算起重机完成当前物品拣选所花费的时长;S5、更新当前拣选贝位的物品数量和客户订单,更新拣选路径及其所用时长;S6、若客户订单为空,则输出拣选路径及其所用时长;若客户订单不为空,返回S2继续拣选。该起重机作业路径规划方法在保证节约堆场空间的同时,提高堆场起重机的拣选效率。技术研发人员:杨文强,李永耀,王承业,李宝利,王四海,聂福全,黄建华,陈洪峰,舒涛,刘焱,刘宇,王婷,闫道宏受保护的技术使用者:河南科技学院技术研发日:技术公布日:2024/9/2本文地址:https://www.jishuxx.com/zhuanli/20240905/287598.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。