一种定子覆漆工艺及自动覆漆加热滴漆的定子生产工艺的制作方法

- 国知局

- 2024-09-05 14:43:33

本发明涉及定子制作工艺,尤其是指一种定子覆漆工艺及自动覆漆加热滴漆的定子生产工艺。

背景技术:

1、电机的定子作为电机核心的部件,其质量决定电机工作性能和使用寿命。如图9a和图9b所示,定子主要包括有硅钢片组111和设置于硅钢片组111的容纳槽101内的绕组2,由于硅钢片组100是由若干很薄的硅钢片叠设而成,在生产制作时,夹取搬运受外力的情况下就容易产生翘片现象(翘片是指硅钢片的边缘变形,导致相邻硅钢片之间有间隙),目前,这对于整个行业而言都是一大难题。

2、还有,绕组设置于硅钢片组内之后,需要进行滴漆或者浸漆等处理,以将绝缘漆填充于定子内部绕组之间、绕组与槽壁之间的间隙内,从而保持绝缘及提高定子电气性能和机械强度。在滴漆或者浸漆之前通常需要对定子产品进行加热(或预热),硅钢片组100受热膨胀变形,也容易产生翘片现象,尤其是ih加热时,温升迅速,翘片现象更为明显。

3、因此,需要研究一种新的技术方案来解决上述问题。

技术实现思路

1、有鉴于此,本发明针对现有技术存在之缺失,其主要目的是提供一种定子覆漆工艺及自动覆漆加热滴漆的定子生产工艺,其在后续加热环节,硅钢片不会因受热而变形导致翘片现象,同时,定子产品在夹取搬运受外力的情况下也不易产生翘片现象,有效解决了行业难题。

2、为实现上述目的,本发明采用如下之技术方案:

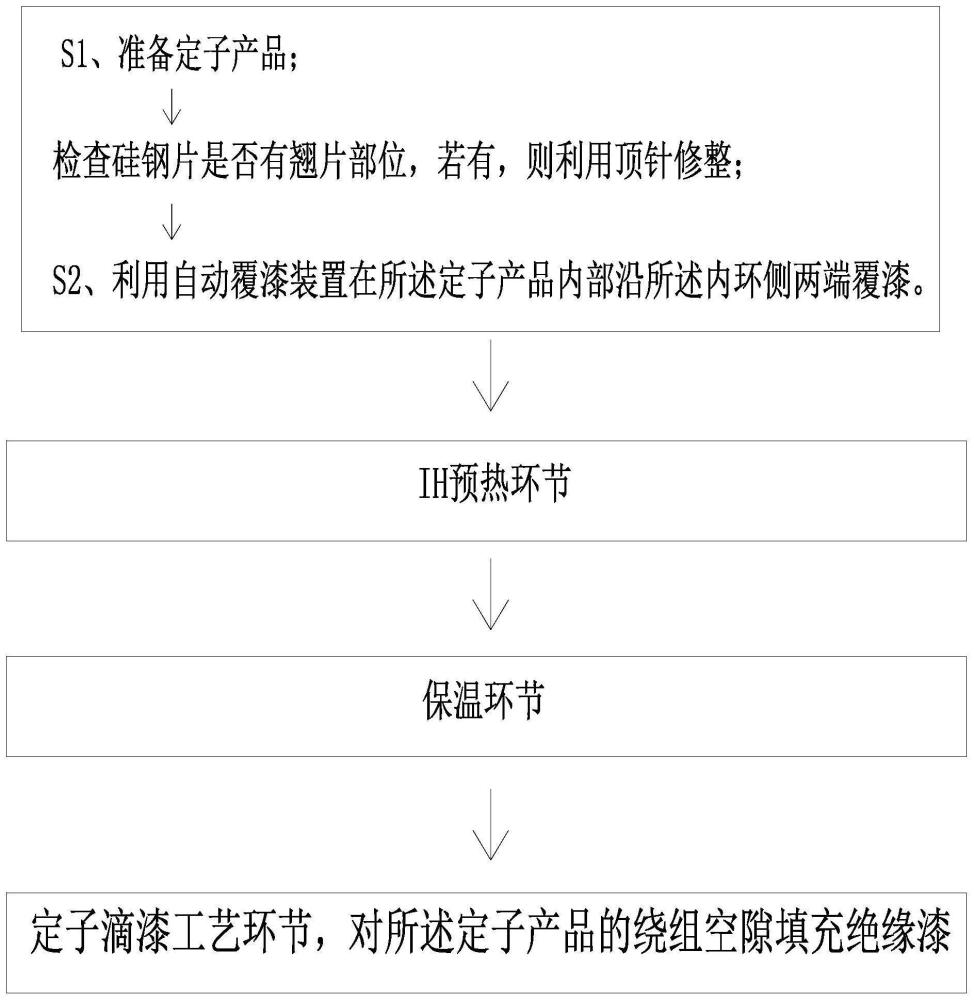

3、一种定子覆漆工艺,包括如下步骤

4、步骤1、准备定子产品,所述定子产品包括有硅钢片组和设置于所述硅钢片组的容纳槽内的绕组,所述硅钢片组由若干硅钢片沿轴向堆叠而成,所述硅钢片组具有环绕所述轴向的内环侧和外环侧;

5、步骤2、利用自动覆漆装置在所述定子产品内部沿所述内环侧覆漆,且,于所述内环侧的一端覆漆形成一端环形覆漆层,所述一端环形覆漆层至少覆盖且粘接于所述硅钢片组的一端的两片以上的硅钢片的内环侧面,以及,于所述内环侧的另一端覆漆形成另一端环形覆漆层,所述另一端环形覆漆层至少覆盖且粘接于所述硅钢片组的另一端的两片以上的硅钢片的内环侧面。

6、作为一种优选方案,所述自动覆漆装置以喷洒或者涂刷的方式于所述定子产品内部沿所述内环侧覆漆。

7、作为一种优选方案,所述自动覆漆装置伸入所述定子产品内部,先正向旋转以于内环侧的一端覆漆形成一端环形覆漆层,正向旋转角度大于360度,以确保形成环形闭合的一端环形覆漆层,然后平移至所述定子产品内环侧的另一端,反向旋转以于内环侧的另一端覆漆形成另一端环形覆漆层,反向旋转角度大于360度,以确保形成环形闭合的另一端环形覆漆层;两次环形覆漆后,所述自动覆漆装置恢复至初始角度位置;最后,所述自动覆漆装置平移伸出所述定子产品外部。

8、作为一种优选方案,所述自动喷漆装置包括有旋转喷漆组件、平移座和平移驱动机构;所述旋转喷漆组件包括有喷漆头和旋转驱动机构,所述喷漆头上设置有喷漆口,所述喷漆口相对所述旋转驱动机构的旋转轴中心偏心设置,所述旋转驱动机构驱动所述喷漆头绕y轴向旋转动作;所述旋转驱动机构设置于所述平移座上;所述平移驱动机构驱动所述平移座沿y轴向平移动作,所述旋转驱动机构及所述喷漆头随同所述平移座沿y轴向平移动作。

9、作为一种优选方案,在步骤1之后且步骤2之前,先检查所述硅钢片组的内环侧的两端是否有翘片部位,若有翘片部位,利用顶针于所述硅钢片组的外端对应所述翘片部位往内顶,翘片部位的硅钢片因受挤压恢复至紧密叠设状态,在步骤2中形成的一端环形覆漆层和/或另一端环形覆漆层把恢复后的硅钢片固结以保持紧密叠设状态。

10、作为一种优选方案,在步骤1中,所述硅钢片组的外环侧设置有若干轴向延伸的焊接槽,所述焊接槽沿所述外环侧的周向间距布置,于所述焊接槽内将所述硅钢片组的若干硅钢片焊接固定。

11、一种自动覆漆加热滴漆的定子生产工艺,至少包括有先后依次设置的定子覆漆、定子加热以及定子滴漆三个工艺环节;其中,所述定子覆漆采用权利要求1至6中任一项所述的一种定子覆漆工艺进行;

12、在定子覆漆工艺环节所述定子产品的内环侧形成一端环形覆漆层、另一端环形覆漆层之后,再先后依次进行定子加热工艺环节、定子滴漆工艺环节,在所述定子滴漆工艺环节,对所述定子产品的绕组空隙填充绝缘漆。

13、作为一种优选方案,所述定子加热工艺环节包括有预热环节,所述定子产品的一端环形覆漆层、另一端环形覆漆层在所述预热环节进一步固化。

14、作为一种优选方案,所述预热环节采用ih预热方式。

15、作为一种优选方案,所述定子加热工艺环节还包括有保温环节,所述预热环节、所述保温环节以及所述定子滴漆环节先后依次设置,所述定子滴漆环节里还配置有补偿加热环节,所述补偿加热环节可选择性地在滴漆前、滴漆时、滴漆后的任意阶段对定子产品进行补偿加热。

16、本发明与现有技术相比具有明显的优点和有益效果,具体而言,由上述技术方案可知,其主要是利用自动覆漆装置在所述定子产品内部沿所述内环侧覆漆,且,于所述内环侧的一端覆漆形成一端环形覆漆层,所述一端环形覆漆层至少覆盖且粘接于所述硅钢片组的一端的两片以上的硅钢片的内环侧面,以及,于所述内环侧的另一端覆漆形成另一端环形覆漆层,所述另一端环形覆漆层至少覆盖且粘接于所述硅钢片组的另一端的两片以上的硅钢片的内环侧面,如此,在后续加热环节,硅钢片不会因受热而变形导致翘片现象,同时,定子产品在夹取搬运受外力的情况下也不易产生翘片现象,有效解决了行业难题。

17、为更清楚地阐述本发明的结构特征和功效,下面结合附图与具体实施例来对本发明进行详细说明。

技术特征:1.一种定子覆漆工艺,其特征在于:包括如下步骤

2.根据权利要求1所述的一种定子覆漆工艺,其特征在于:所述自动覆漆装置以喷洒或者涂刷的方式于所述定子产品内部沿所述内环侧覆漆。

3.根据权利要求1所述的一种定子覆漆工艺,其特征在于:所述自动覆漆装置伸入所述定子产品内部,先正向旋转以于内环侧的一端覆漆形成一端环形覆漆层,正向旋转角度大于360度,以确保形成环形闭合的一端环形覆漆层,然后平移至所述定子产品内环侧的另一端,反向旋转以于内环侧的另一端覆漆形成另一端环形覆漆层,反向旋转角度大于360度,以确保形成环形闭合的另一端环形覆漆层;两次环形覆漆后,所述自动覆漆装置恢复至初始角度位置;最后,所述自动覆漆装置平移伸出所述定子产品外部。

4.根据权利要求3所述的一种定子覆漆工艺,其特征在于:所述自动喷漆装置包括有旋转喷漆组件、平移座和平移驱动机构;所述旋转喷漆组件包括有喷漆头和旋转驱动机构,所述喷漆头上设置有喷漆口,所述喷漆口相对所述旋转驱动机构的旋转轴中心偏心设置,所述旋转驱动机构驱动所述喷漆头绕y轴向旋转动作;所述旋转驱动机构设置于所述平移座上;所述平移驱动机构驱动所述平移座沿y轴向平移动作,所述旋转驱动机构及所述喷漆头随同所述平移座沿y轴向平移动作。

5.根据权利要求1所述的一种定子覆漆工艺,其特征在于:在步骤1之后且步骤2之前,先检查所述硅钢片组的内环侧的两端是否有翘片部位,若有翘片部位,利用顶针于所述硅钢片组的外端对应所述翘片部位往内顶,翘片部位的硅钢片因受挤压恢复至紧密叠设状态,在步骤2中形成的一端环形覆漆层和/或另一端环形覆漆层把恢复后的硅钢片固结以保持紧密叠设状态。

6.根据权利要求1所述的一种定子覆漆工艺,其特征在于:在步骤1中,所述硅钢片组的外环侧设置有若干轴向延伸的焊接槽,所述焊接槽沿所述外环侧的周向间距布置,于所述焊接槽内将所述硅钢片组的若干硅钢片焊接固定。

7.一种自动覆漆加热滴漆的定子生产工艺,其特征在于:至少包括有先后依次设置的定子覆漆、定子加热以及定子滴漆三个工艺环节;其中,所述定子覆漆采用权利要求1至6中任一项所述的一种定子覆漆工艺进行;

8.根据权利要求7所述的一种自动覆漆加热滴漆的定子生产工艺,其特征在于:所述定子加热工艺环节包括有预热环节,所述定子产品的一端环形覆漆层、另一端环形覆漆层在所述预热环节进一步固化。

9.根据权利要求8所述的一种自动覆漆加热滴漆的定子生产工艺,其特征在于:所述预热环节采用ih预热方式。

10.根据权利要求8所述的一种自动覆漆加热滴漆的定子生产工艺,其特征在于:所述定子加热工艺环节还包括有保温环节,所述预热环节、所述保温环节以及所述定子滴漆环节先后依次设置,所述定子滴漆环节里还配置有补偿加热环节,所述补偿加热环节可选择性地在滴漆前、滴漆时、滴漆后的任意阶段对定子产品进行补偿加热。

技术总结本发明公开一种定子覆漆工艺及自动覆漆加热滴漆的定子生产工艺,其利用自动覆漆装置在所述定子产品内部沿所述内环侧覆漆,且,于所述内环侧的一端覆漆形成一端环形覆漆层,所述一端环形覆漆层至少覆盖且粘接于所述硅钢片组的一端的两片以上的硅钢片的内环侧面,以及,于所述内环侧的另一端覆漆形成另一端环形覆漆层,所述另一端环形覆漆层至少覆盖且粘接于所述硅钢片组的另一端的两片以上的硅钢片的内环侧面,如此,在后续加热环节,硅钢片不会因受热而变形导致翘片现象,同时,定子产品在夹取搬运受外力的情况下也不易产生翘片现象,有效解决了行业难题。技术研发人员:陈祖华,孙成维,邱圣军受保护的技术使用者:皓星智能装备(东莞)有限公司技术研发日:技术公布日:2024/9/2本文地址:https://www.jishuxx.com/zhuanli/20240905/287850.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表