一种异质异构金刚石砂轮及其制备方法

- 国知局

- 2024-09-05 14:56:36

本发明属于超硬材料,具体是采用多材料增材制造技术,通过引入异构界面结构,制备出一种热残余应力显著降低、结构稳定性显著增强的异质异构金刚石砂轮。

背景技术:

1、磨削是精密/超精密加工的主要方法,使零件具有更高的精度、表面完整性和严格的制造一致性,如陶瓷、微晶玻璃等难加工材料在工业中目前只能采用磨削加工。近年来,随着金刚石、cbn等超硬材料的应用,磨削和磨料加工在机械制造领域占有越来越重要的地位。砂轮是磨削加工中最主要的一类磨具产品,超硬砂轮的结构分为两部分,外层为磨料环,一般为金刚石或cbn等超硬磨粒通过结合剂粘结成形,磨削过程中有效出刃、削减工件。内层芯部为基体,材料一般为碳钢,起到连接磨料环与机床主轴、将力矩传递到砂轮工作区的作用。

2、因为砂轮磨料环工作层与钢芯基体涉及两种不同体系的材料,传统制造方法一般为分步制造,常用的有两种制造方法。第一种,通过锻造或铸造的方法制备出砂轮钢芯基体,再通过热压烧结等方法成形磨料环,使用胶粘剂将磨料环粘结在基体上;第二种,先制备出砂轮基体,然后直接在钢芯基体上烧结出磨料环。多材料激光选区熔化增材制造技术能够将不同材料分配到构件中具有不同功能的区域,可实现构件的免组装3d打印化成形,大幅简化生产步骤,但slm独特的的快速熔凝过程使成形件内部易积累残余应力,而且异质材料间的热物性参数失配更易导致界面残余应力,较高的界面残余应力会危害金刚石砂轮的结构稳定性。如课题组前期研究的成果,专利2022109879254、2022114349224中涉及到一体成形,但前期并未考虑到如何降低一体成形产品中的应力。

技术实现思路

1、本发明在前期研究的基础上,首次尝试了通过界面结构设计、缓释异质砂轮残余应力。

2、本发明一种异质异构金刚石砂轮,其结构为方案1或方案2中的一种,所述方案1选自下述子方案中的一种;

3、方案1-1

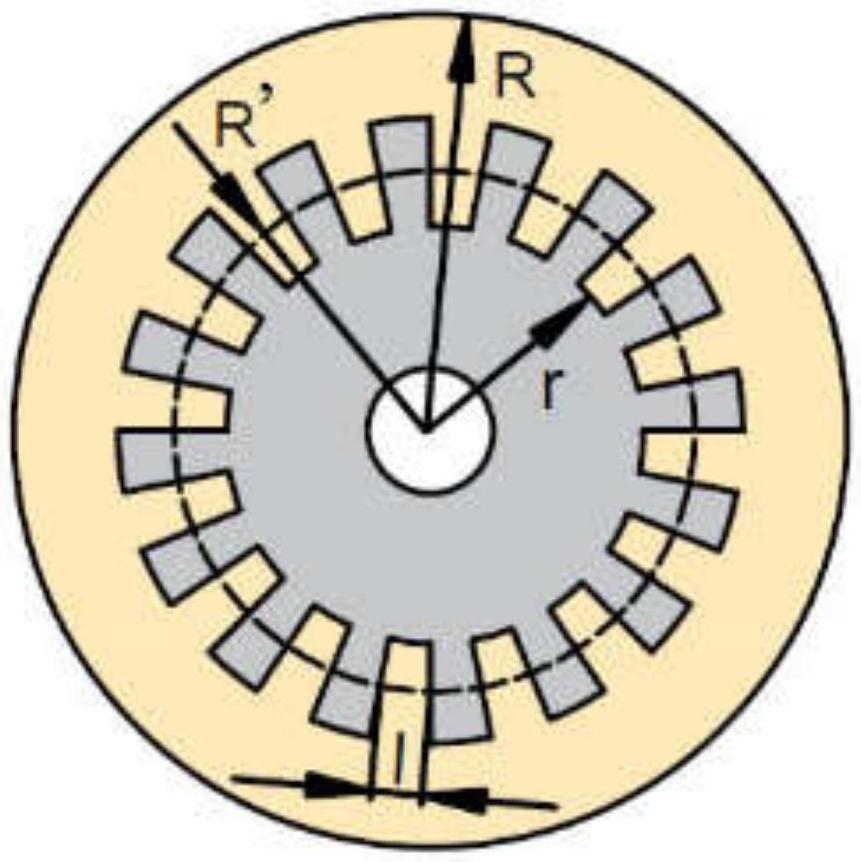

4、所述异质异构金刚石砂轮由钢芯基体与金刚石复合材料工作层组成;钢芯基体与金刚石复合材料工作层经3d打印成形工艺成形,成形后,垂直于金刚石砂轮的直径进行投影,

5、钢芯基体与金刚石复合材料工作层触界面呈方波形;

6、方案1-2

7、所述异质异构金刚石砂轮由钢芯基体与金刚石复合材料工作层组成;钢芯基体与金刚石复合材料工作层经3d打印成形工艺成形,成形后,垂直于金刚石砂轮的直径进行投影,

8、钢芯基体与金刚石复合材料工作层触界面呈波浪形;

9、方案1-3

10、所述异质异构金刚石砂轮由钢芯基体与金刚石复合材料工作层组成;钢芯基体与金刚石复合材料工作层经3d打印成形工艺成形,成形后,垂直于金刚石砂轮的直径进行投影,

11、钢芯基体与金刚石复合材料工作层触界面呈锯齿形;

12、方案2

13、所述异质异构金刚石砂轮由钢芯基体、过渡层、金刚石复合材料工作层组成;钢芯基体、过渡层、金刚石复合材料工作层经3d打印成形工艺成形;在径向方向,所述过渡层包覆在钢芯基体上且金刚石复合材料工作层包覆在过渡层上;在径向方向,所述过渡层由一圈材料a、一圈材料b交替分布构成,且过渡层与钢芯基体、金刚石复合材料工作层呈同心圆状;一圈材料a与一圈材料b也呈同心圆;所述材料a的材质和钢芯基体的材质一致,所述材料b的材质和金刚石复合材料工作层的材质一致;且基体与一圈材料b接触、最外一圈材料a与金刚石复合材料工作层接触,在基体和金刚石复合材料工作层之间,按一圈材料b/一圈材料a的方式交替设置材料b层和材料a层。

14、作为优选,本发明一种异质异构金刚石砂轮,所述金刚石复合材料工作层由结合剂和金刚石微粉组成,所述结合剂以质量百分比计包括下述组分,cu:89~91wt.%,sn:9~11wt.%;所述金刚石复合材料工作层中金刚石添加体积百分比为12.5%-25%。

15、作为优选,本发明一种异质异构金刚石砂轮,金刚石微粉平均粒径为40μm-90μm。

16、作为优选,本发明一种异质异构金刚石砂轮,钢芯基体的材质选自316l不锈钢、304不锈钢、17-4ph不锈钢等可激光成形的韧性结构钢中的一种。

17、作为优选,本发明一种异质异构金刚石砂轮,方案1中,垂直于金刚石砂轮的直径进行投影,钢芯基体的投影由圆环和圆环外侧的凸起部分组成,凸起部分呈方波形,其中圆环的半径r为15-25mm、优选为18-22mm;金刚石砂轮的投影为半径为r的圆环,r的取值为60-100mm、优选为78-82mm。当然这里砂轮的尺寸可根据实际自由调整,取决于slm基板大小。

18、作为优选,本发明一种异质异构金刚石砂轮,当垂直于金刚石砂轮的直径进行投影,钢芯基体与金刚石复合材料工作层触界面呈方波形时,方波幅值大小为5mm-20mm,方波波谷+1/2幅值处在圆c上,所述圆c的半径r’=r+d、单位为mm,所述d的取值为2.5~10mm。方波的平均峰宽为方波幅值的0.3~0.6倍。

19、作为优选,本发明一种异质异构金刚石砂轮,当垂直于金刚石砂轮的直径进行投影,钢芯基体与金刚石复合材料工作层触界面呈方波形时,钢芯基体与金刚石复合材料工作层触界面在方波形结构区周向占比为25%~75%;其中r’为圆c的半径,l为相邻两个方波在圆c上的间距,∑l为相邻方波在圆c上的间距之和。

20、作为优选,本发明一种异质异构金刚石砂轮,方案1中,垂直于金刚石砂轮的直径进行投影,钢芯基体的投影由圆环和圆环外侧的凸起部分组成,凸起部分呈波浪形(即基体与工作层接触界面形状为连续相切的反方向半圆),其中圆环的半径r为15-25mm、优选为18-22mm;金刚石砂轮的投影为半径为r的圆环,r的取值为60-100mm、优选为78-82mm。当然这里砂轮的尺寸可根据实际自由调整,取决于slm基板大小。

21、作为进一步的优选,本发明一种异质异构金刚石砂轮,当垂直于金刚石砂轮的直径进行投影,钢芯基体与金刚石复合材料工作层触界面呈波浪形时,基体与工作层接触界面形状为连续相切的反方向半圆,各圆半径r’相同,r’取值范围为2.5mm-5mm;半圆波波谷+1/2幅值处在圆c上,所述圆c的半径r’=r+d、单位为mm,所述d的取值为2.5~5mm。

22、作为优选,本发明一种异质异构金刚石砂轮,当垂直于金刚石砂轮的直径进行投影,钢芯基体与金刚石复合材料工作层触界面呈波浪形时,钢芯基体与金刚石复合材料工作层触界面在波浪形结构区周向占比为25%~75%;其中r’为圆c的半径,l为相邻两个半圆波在圆c上的间距,∑l为相邻半圆波在圆c上的间距之和。

23、作为优选,本发明一种异质异构金刚石砂轮,方案1中,垂直于金刚石砂轮的直径进行投影,钢芯基体的投影由圆环和圆环外侧的凸起部分组成,凸起部分呈呈锯齿形(即基体与工作层接触界面形状为三角形),其中圆环的半径r为15-25mm、优选为18-22mm;金刚石砂轮的投影为半径为r的圆环,r的取值为60-100mm、优选为78-82mm。当然这里砂轮的尺寸可根据实际自由调整,取决于slm基板大小。

24、作为进一步的优选,本发明一种异质异构金刚石砂轮,当垂直于金刚石砂轮的直径进行投影,钢芯基体与金刚石复合材料工作层触界面呈锯齿形时,基体与工作层接触界面形状为三角波形,三角波顶角为5.625°-11.25°,三角波幅值为5-20mm(即三角波波顶到钢芯基体的投影所得圆环的最短距离为5-20mm),三角波波谷+1/2幅值处在圆c上,所述圆c的半径r’=r+d、单位为mm,所述d的取值为2.5~10mm。钢芯基体与金刚石复合材料工作层触界面在锯齿结构区周向占比为25%~75%;其中l为相邻两个三角形在圆c上的间距,∑l为相邻三角形在圆c上的间距之和。

25、上述方案1中方波、波浪、锯齿形结构,均增加了异质材料间的最大界面接触面积,且伸入基体的工作层的凸出结构减弱了应力向基体薄弱区的传递,实现了合理的应力分配,实现了界面应力均匀化。

26、作为优选,本发明一种异质异构金刚石砂轮,方案2中,垂直于金刚石砂轮的直径进行投影,金刚石砂轮的投影为半径为r的圆环,r的取值为60-100mm,优选为78-82mm;钢芯基体的投影为半径为r的圆环,r的15-25mm、优选为18-22mm;一圈材料b层的投影为一个圆环,圆环的环宽为1-8mm;一圈材料a层的投影为一个圆环,圆环的环宽为1-5mm。在本发明中环宽是指,该圆环的外径-该圆环的内径。

27、作为优选,本发明一种异质异构金刚石砂轮,方案2中,基体与工作层接触界面为两种材料交替分布的同心圆环带,每条环带的环宽为1-2mm。交替出现的同心圆环带为2n条,所述n的取值为1~20、优选为2-5之间的任意一个整数。

28、本发明中,圆c和砂轮基体为同心圆。

29、方案2中的层叠过渡结构中存在多层交替分布的基体层与工作层,每层基体层都受到两侧工作层的应力传递,当环带宽度较小时,两侧工作层的应力在基体层中相互抵消;当环带宽度较大时,应力则在工作层中相互抵消,这种异质材料等比例排布的结构可以等效为具有应力释放与应变协调功能的缓冲层。

30、本发明一种异质异构金刚石砂轮的制备方法;包括以下步骤:

31、步骤一:

32、基体用钢材料粉末置入成形腔中的送粉缸中,金刚石复合材料粉末置入成形腔中的送粉器中,将成形腔抽真空至氧含量小于0.1%后通入流动氩气。

33、步骤二:

34、绘制异质异构金刚石砂轮的基体模型与工作层模型,分别将基体模型、工作层模型文件导入slm设备;或

35、绘制异质异构金刚石砂轮的基体模型、工作层模型、过渡层模型,分别将基体模型文件、工作层模型文件、过渡层模型文件导入slm设备;

36、步骤三:

37、按导入slm设备中的基体模型文件、工作层模型文件进行激光扫描成形;得到异质异构金刚石砂轮;或

38、按导入slm设备中的基体模型文件、工作层模型文件、过渡层模型文件进行激光扫描成形;得到异质异构金刚石砂轮。

39、在实际操作时,将钢粉末通过铺粉辊在基板上铺展,提取基体模型,激光扫描成形单层基体;然后采用内置的微型吸粉器将基板上多余的钢粉末吸净;接着采用送粉器将金刚石复合材料粉末送至工作层模型处,采用铺粉辊将混合粉末铺平后提取工作层模型,激光扫描成形单层工作层;

40、通过以上过程,完成同层中异质材料的单层成形。循环以上过程完成多层叠加并成形金刚石砂轮。

41、在本发明中,结合剂粉末与一定体积百分比的金刚石在三维慢速混料机中混合3-6小时。所述金刚石磨粒可为表面金属化改性金刚石粉。

42、本发明一种异质异构金刚石砂轮的制备方法;钢芯基体成形时,控制激光功率为200-400w,扫描速度为600-1200mm/s。

43、本发明一种异质异构金刚石砂轮的制备方法;金刚石复合材料工作层成形时,控制激光功率为120-180w,扫描速度为700-1100mm/s,层厚为0.05mm-0.09mm。

44、本发明一种异质异构金刚石砂轮的制备方法,打印方案2所设计的过渡层时,打印a材料层时,控制激光功率为200-400w,扫描速度为600-1200mm/s。打印b材料层时,控制激光功率为120-180w,扫描速度为700-1100mm/s,层厚为0.05mm-0.09mm。

45、本发明一种异质异构金刚石砂轮的制备方法;所述异质异构金刚石砂轮径向应力平均值为25.4mpa~43.6mpa。

46、本发明与现有技术相比,其显著优点为:

47、(1)本发明提出的基于多材料增材制造的异质异构金刚石砂轮,与现有砂轮生产方法相比,能够一次性实现钢芯基体与金刚石复合材料工作层的近净成形,简化了制造工艺。

48、(2)常规结构砂轮其基体与磨料环材料热物性参数不匹配时,将会在界面处形成较大的热残余应力,引起砂轮结构强度的下降。本发明采用异形界面结构,可对界面残余应力进行缓释,降低组织中残余应力水平,提高砂轮结构稳定性。

本文地址:https://www.jishuxx.com/zhuanli/20240905/288934.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表