一种制备环氧脂肪酸甲酯的逆流接触旋流反应器及方法

- 国知局

- 2024-09-11 14:18:16

本发明涉及环氧脂肪酸甲酯制备装置,具体涉及一种制备环氧脂肪酸甲酯的逆流接触旋流反应器及方法。

背景技术:

1、生物柴油是一种绿色液体燃料,其为长链脂肪酸烷基脂组成的混合物,主要为脂肪酸甲酯。脂肪酸甲酯中的碳-碳双键可通过环氧化反应转化为环氧基,生成的环氧脂肪酸甲酯是一种绿色增塑剂,相比于传统石油基邻苯二甲酸酯类增塑剂,具有可再生、生物相容性好、增塑效率高、价格低廉等优点。过氧甲酸催化制备环氧脂肪酸甲酯是工业上使用最广泛的方法,其特点为反应效率高,生产成本低,流程简单且不需要溶剂。过氧甲酸催化脂肪酸甲酯环氧化反应是一种强放热的液-液非均相反应,反应器内混合及热质传递效率会直接影响产物收率。目前工业中应用最广泛的是搅拌式反应器,但其混合尺度大,混合时间长,且搅拌桨附近湍流强度远大于边壁处,易造成混合不均匀。因此,开发适用于过氧甲酸催化脂肪酸甲酯环氧化反应的新型高效反应器成为该领域亟需解决的问题之一。

2、基于此,众多学者开展了用于环氧脂肪酸甲酯制备的新型反应器研究。比较有代表性的有水力空化多相反应器、管道反应器、转子-定子旋转圆盘反应器等。以上新型反应器及过程强化技术,优点在于以强化热质传递的方式缩短了反应时间,但在强化反应过程的同时,环氧脂肪酸甲酯的开环速率也随之提高,因此如何实现环氧脂肪酸甲酯的及时分离也是开发新型反应器需要关注的焦点。

技术实现思路

1、针对现有技术存在的问题,本发明提供一种制备环氧脂肪酸甲酯的逆流接触旋流反应器及方法,能够实现过氧甲酸与脂肪酸甲酯的混合、反应及产物分离单元过程的一体化。

2、本发明的技术方案如下:

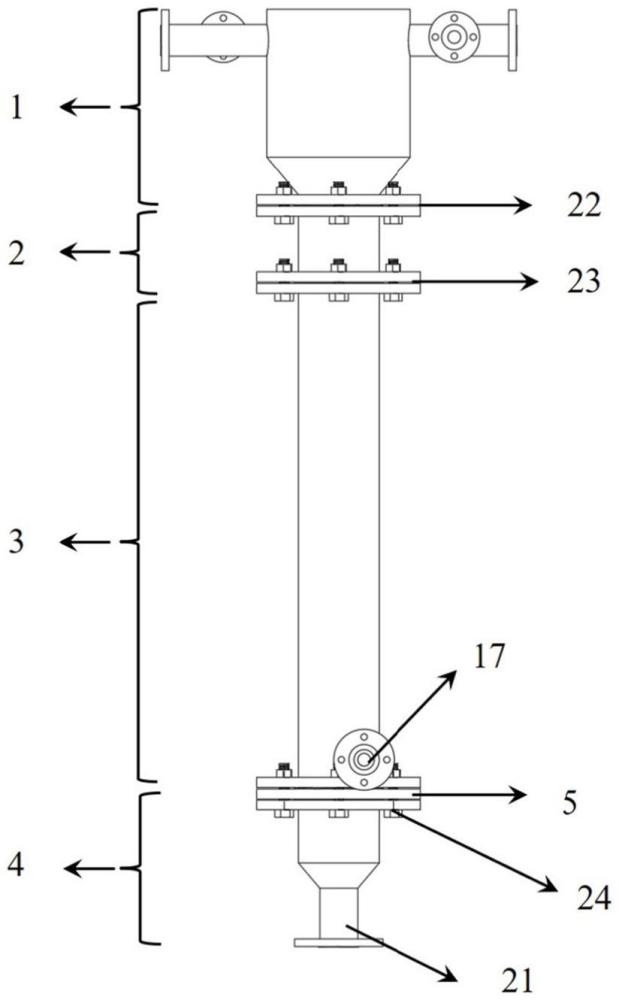

3、在本发明的第一方面,提供了一种制备环氧脂肪酸甲酯的逆流接触旋流反应器,包括从上至下依次设置的逆流接触反应腔、导流腔、分离腔和收集腔,所述逆流接触反应腔上设置有第一入射管和第二入射管,所述第一入射管和第二入射管相对设置,使两个入射管内的流体进入逆流接触反应腔的方向相反;所述导流腔内设置导流结构,对流体进行导流,所述分离腔内设置中空的内锥,对流体进行分离;所述收集腔对制备的环氧脂肪酸甲酯进行收集,收集腔连通环氧脂肪酸甲酯出口。

4、在本发明的一些实施方式中,所述第一入射管上和第二入射管上均经过管道与过氧甲酸入口和脂肪甲酸入口相连通,所述过氧甲酸入口和脂肪甲酸入口的轴线垂直设置。

5、在本发明的一些实施方式中,所述导流结构包括引流堰、螺旋型导流叶片和引流嘴,所述引流堰设置在导流腔的入口处,所述螺旋型导流叶片设置在导流腔的内部,所述引流嘴设置在导流腔的出口处。

6、在本发明的一些实施方式中,所述引流堰为向上凸起的半球形结构,所述引流堰位于导流腔入口的中心位置。

7、在本发明的一些实施方式中,所述引流嘴朝下开口设置,所述引流嘴内设置有抛物面。

8、在本发明的一些实施方式中,所述内锥开口小的一端朝上设置,开口大的一端朝下设置。

9、在本发明的一些实施方式中,所述分离腔的侧壁面下部设置甲酸锥形流道,所述甲酸锥形流道与分离腔相切设置。

10、在本发明的一些实施方式中,所述逆流接触反应腔、导流腔、分离腔和收集腔之间通过法兰连接,所述分离腔和收集腔的法兰之间安装内锥的法兰。

11、在本发明的第二方面,提供了一种制备环氧脂肪酸甲酯的逆流接触旋流反应器的工作方法,包括:

12、两股液体混合物分别从第一入射管和第二入射管沿相反方向进入逆流接触反应腔中,在逆流接触产生的撞击流作用下过氧甲酸和脂肪酸甲酯完成高效混合,在混合过程中实现热质传递及环氧化反应;

13、反应结束后,反应产物环氧脂肪酸甲酯和甲酸的混合物流入逆流接触反应器底部,在导流结构作用下进入分离腔分离,分离后的甲酸形成的沿分离腔壁面向下运动后从甲酸出口排出,分离后的环氧脂肪酸甲酯进入环氧脂肪酸甲酯收集腔中,最终从环氧脂肪酸甲酯出口排出。

14、在本发明的一些实施方式中,分离后的环氧脂肪酸甲酯首先沿内锥外壁面逐渐向上运动,流入导流腔的引流嘴中,在抛物面型受限流动空间的作用下流动方向由向上转变为向下,逐渐流入内锥的环氧脂肪酸甲酯锥形流道中,然后进入环氧脂肪酸甲酯收集腔中,最终从环氧脂肪酸甲酯出口排出。

15、本发明一个或多个技术方案具有以下有益效果:

16、(1)本发明提供的逆流接触旋流反应器,利用撞击流和旋流强化脂肪酸甲酯的环氧化反应及环氧化产物的分离过程,在单一设备中实现混合、反应及分离的一体化,主要是利用液流逆流接触产生的撞击流强化过氧甲酸和脂肪酸甲酯的混合过程,加快反应物与催化剂之间热质传递,缩短环氧化反应的时间,提高环氧化反应效率;与此同时,反应结束后的环氧脂肪酸甲酯和甲酸在离心力的作用下完成分离过程,实现环氧脂肪酸甲酯的及时回收。通过撞击流和旋流两种过程强化技术的耦合,在单一设备中实现环氧化反应过程和产物分离回收过程的一体化,增强了反应设备的功能多样性。

17、(2)本发明提供的逆流接触旋流反应器,通过在入口管道上设置相互垂直的设置入口相反的过氧甲酸入口和脂肪酸甲酯入口,实现过氧甲酸和脂肪酸甲酯在入口管道内的初步混合;通过设置入口相反的第一入射管和第二入射管,使得两股流体在同一轴线相撞形成高度湍动的撞击区,撞击区的形成增大了相间接触面积,可有效促进相间热质传递,从而强化混合及反应效率。

18、(3)本发明提供的逆流接触旋流反应器,在导流腔内设置有导流结构,通过设置的引流堰以降低反应器内流动死区的存在,通过设置的导流叶片利用旋流产生的离心场加快环氧脂肪酸甲酯的及时分离,在单一设备中耦合混合、反应及分离单元过程,强化反应过程的同时可降低副反应发生的概率,有助于提高环氧脂肪酸甲酯的收率。

19、(4)本发明提供的逆流接触旋流反应器,采用组装式结构,即逆流接触反应腔腔、导流腔、分离腔、收集腔和内锥五个部件之间均通过法兰连接,即可提高不同部分的维修便捷性,也可实现不同结构组件的适配性,从而提高整个装置的适用性;另外,该装置简单无动部件,操作简单的同时可有效降低维护成本。

技术特征:1.一种制备环氧脂肪酸甲酯的逆流接触旋流反应器,其特征在于,包括从上至下依次设置的逆流接触反应腔、导流腔、分离腔和收集腔,所述逆流接触反应腔上设置有第一入射管和第二入射管,所述第一入射管和第二入射管相对设置,使两个入射管内的流体进入逆流接触反应腔的方向相反;所述导流腔内设置导流结构,对流体进行导流,所述分离腔内设置中空的内锥,对流体进行分离;所述收集腔对制备的环氧脂肪酸甲酯进行收集,收集腔连通环氧脂肪酸甲酯出口。

2.如权利要求1所述的制备环氧脂肪酸甲酯的逆流接触旋流反应器,其特征在于,所述第一入射管上和第二入射管上均经过管道与过氧甲酸入口和脂肪甲酸入口相连通,所述过氧甲酸入口和脂肪甲酸入口的轴线垂直设置。

3.如权利要求1所述的制备环氧脂肪酸甲酯的逆流接触旋流反应器,其特征在于,所述导流结构包括引流堰、螺旋型导流叶片和引流嘴,所述引流堰设置在导流腔的入口处,所述螺旋型导流叶片设置在导流腔的内部,所述引流嘴设置在导流腔的出口处。

4.如权利要求3所述的制备环氧脂肪酸甲酯的逆流接触旋流反应器,其特征在于,所述引流堰为向上凸起的半球形结构,所述引流堰位于导流腔入口的中心位置。

5.如权利要求3所述的制备环氧脂肪酸甲酯的逆流接触旋流反应器,其特征在于,所述引流嘴朝下开口设置,所述引流嘴内设置有抛物面。

6.如权利要求1所述的制备环氧脂肪酸甲酯的逆流接触旋流反应器,其特征在于,所述内锥开口小的一端朝上设置,开口大的一端朝下设置。

7.如权利要求1所述的制备环氧脂肪酸甲酯的逆流接触旋流反应器,其特征在于,所述分离腔的侧壁面下部设置甲酸锥形流道,所述甲酸锥形流道与分离腔相切设置。

8.如权利要求1所述的制备环氧脂肪酸甲酯的逆流接触旋流反应器,其特征在于,所述逆流接触反应腔、导流腔、分离腔和收集腔之间通过法兰连接,所述分离腔和收集腔的法兰之间安装内锥的法兰。

9.一种如权利要求1-8任一项所述的制备环氧脂肪酸甲酯的逆流接触旋流反应器的工作方法,其特征在于,包括:

10.如权利要求9所述的制备环氧脂肪酸甲酯的逆流接触旋流反应器的工作方法,其特征在于,分离后的环氧脂肪酸甲酯首先沿内锥外壁面逐渐向上运动,流入导流腔的引流嘴中,在抛物面型受限流动空间的作用下流动方向由向上转变为向下,逐渐流入内锥的环氧脂肪酸甲酯锥形流道中,然后进入环氧脂肪酸甲酯收集腔中,最终从环氧脂肪酸甲酯出口排出。

技术总结本发明公开了一种制备环氧脂肪酸甲酯的逆流接触旋流反应器及方法,逆流接触旋流反应器包括从上至下依次设置的逆流接触反应腔、导流腔、分离腔和收集腔,所述逆流接触反应腔上设置有第一入射管和第二入射管,所述第一入射管和第二入射管相对设置,使两个入射管内的流体进入逆流接触反应腔的方向相反;所述导流腔内设置导流结构,对流体进行导流,所述分离腔内设置中空的内锥,对流体进行分离;所述收集腔对制备的环氧脂肪酸甲酯进行收集,收集腔连通环氧脂肪酸甲酯出口;本发明利用撞击流和旋流强化脂肪酸甲酯的环氧化反应及环氧化产物的分离过程,在单一设备中实现混合、反应及分离的一体化,增强了反应设备的功能多样性。技术研发人员:张明阳,丛晓,袁迎春,刘媛婧,朱文杰,郭耀骏,程婕受保护的技术使用者:山东建筑大学技术研发日:技术公布日:2024/9/9本文地址:https://www.jishuxx.com/zhuanli/20240911/290115.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。