一种聚乙烯燃气管道电熔焊接界面的缺陷分析方法与装置与流程

- 国知局

- 2024-09-11 14:21:08

本发明涉及超声无损检测,具体涉及一种聚乙烯燃气管道电熔焊接界面的缺陷分析方法与装置。

背景技术:

1、聚乙烯(pe)材料是一种耐腐蚀性好的饱和烯烃聚合物,解决了传统钢材的腐蚀问题,在城市燃气中被广泛应用。虽然聚乙烯管材不会发生类似金属材料的电化学腐蚀,但是在服役环境中,聚乙烯管道常在管材间的电熔焊接位置发生失效漏气而产生严重的安全隐患。因此,如何分析pe管材电熔焊接界面的缺陷分布规律,研判电熔焊接界面的质量问题,成为提升聚乙烯燃气管道安全服役寿命的重点。

2、目前人们对失效漏气的pe管材电熔焊接界面的缺陷分析主要通过超声相控阵无损检测。超声相控阵无损检测的方法是通过控制超声雷达波束快速扫描,反馈得到超声检测谱图,基于超声图谱数据间接分析缺陷分布规律,形成质量研判,该方法无需破坏电熔的管件,检测时间短,操作简便。但是,经大量试验发现,该方法还不能准确且直观地确定失效漏气管件的漏气点,不足以真实阐明pe管电熔套袖部分的真实漏气原因。因此,需要在考虑现有的无损检测分析基础上,提出一种新的聚乙烯燃气管道电熔焊接界面的缺陷分析手段,以期准确分析判别界面结构及老化性能。

技术实现思路

1、鉴于上述问题,本发明实施例提供一种聚乙烯燃气管道电熔焊接界面的缺陷分析方法与装置,解决现有无损检测技术无法准确判别聚乙烯燃气管道电熔焊接界面缺陷的技术问题。

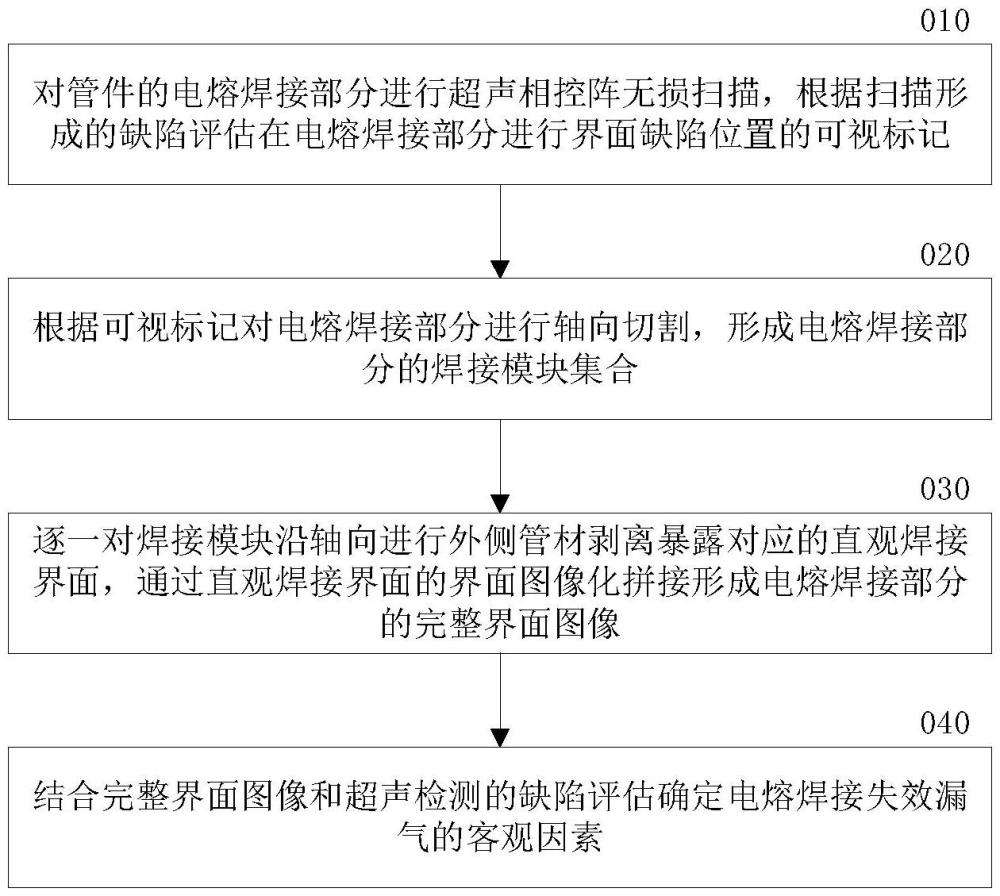

2、本发明实施例的聚乙烯燃气管道电熔焊接界面的缺陷分析方法,包括:

3、对管件的电熔焊接部分进行超声相控阵无损扫描,根据扫描形成的缺陷评估在电熔焊接部分进行界面缺陷位置的可视标记;

4、根据可视标记对电熔焊接部分进行轴向切割,形成电熔焊接部分的焊接模块集合;

5、逐一对焊接模块沿轴向进行外侧管材剥离暴露对应的直观焊接界面,通过直观焊接界面的界面图像化拼接形成电熔焊接部分的完整界面图像;

6、结合完整界面图像和超声检测的缺陷评估确定电熔焊接失效漏气的客观因素。

7、本发明一实施例中,所述轴向切割通过剥离治具形成,所述剥离治具包括:

8、一个下端夹头,用于竖直固定焊接模块的管材;

9、一个上端夹头,用于固定牵拉钢绳,并沿竖直方向受控移动;

10、在焊接模块的管件侧壁底端形成牵拉通孔,将焊接模块的管材固定在下端夹头上,上端夹头的牵拉钢绳通过牵拉通孔与管件侧壁连接,上端夹头受控向上移动,将管件侧壁与管材逐渐剥离,暴露出相对的直观焊接界面,通过数字化形成对应的局部界面图像。

11、本发明一实施例中,所述电熔焊接部分管材管径为68~80mm时形成8块焊接模块,为110~160mm时形成16块焊接模块。

12、本发明实施例的聚乙烯燃气管道电熔焊接界面的缺陷分析方法,包括:

13、建立量化缺陷管件形态的坐标参照系;

14、通过坐标参照系建立超声相控阵无损检测形成的超声反馈数据与缺陷管件形态的关联性;

15、通过坐标参照系建立缺陷管件剥离形成的界面图像与缺陷管件形态的关联性;

16、根据超声反馈数据和界面图像形成缺陷管件的缺陷特征。

17、本发明一实施例中,所述缺陷特征的形成包括:

18、根据超声反馈数据形成判断界面缺陷的超声缺陷特征集合;

19、根据界面图像进行结构性能分析形成结构缺陷特征集合;

20、根据界面图像进行老化性能分析形成老化缺陷特征集合;

21、通过缺陷特征集合形成单一电熔缺陷的关联缺陷特征及特征权重和特征识别阈值;

22、通过缺陷特征集合形成复合电熔缺陷的关联缺陷特征及特征权重和特征识别阈值。

23、本发明一实施例中,所述结构性能分析包括剥离面宏观形貌分析、剥离面缺陷分布统计分析、剥离面围观形貌分析。

24、本发明一实施例中,所述老化性能分析包括傅里叶红外光谱分析、氧化诱导期分析、差示扫描量热分析、热重分析、分子量分布分析。

25、本发明一实施例中,还包括:

26、利用关联缺陷特征进行待测管件的特征匹配形成缺陷判定。

27、本发明实施例的聚乙烯燃气管道电熔焊接界面的缺陷分析装置,其特征在于,包括:

28、存储器,用于存储上述的聚乙烯燃气管道电熔焊接界面的缺陷分析方法在处理过程中的程序代码;

29、处理器,用于执行所述程序代码。

30、本发明实施例的聚乙烯燃气管道电熔焊接界面的缺陷分析装置,包括:

31、参照系配置模块,用于建立量化缺陷管件形态的坐标参照系;

32、间接数据关联模块,用于通过坐标参照系建立超声相控阵无损检测形成的超声反馈数据与缺陷管件形态的关联性;

33、直接数据关联模块,用于通过坐标参照系建立缺陷管件剥离形成的界面图像与缺陷管件形态的关联性;

34、缺陷特征关联模块,用于根据超声反馈数据和界面图像形成缺陷管件的缺陷特征。

35、本发明实施例的聚乙烯燃气管道电熔焊接界面的缺陷分析方法与装置使得界面缺陷的隐性缺陷特征和直观缺陷特征间可以形成互补和增强,满足日常巡检和缺陷验证的技术需求。针对现有缺陷管件采用的无损检测技术和额外的直观界面图像获取技术形成各种界面缺陷的丰富衡量维度,通过缺陷特征数据的增量式积累,使得界面缺陷的特征匹配精度逐步提升。有利于形成高质量的界面缺陷判定通用模型,提高行业内整体缺陷分析质量和效率。

技术特征:1.一种聚乙烯燃气管道电熔焊接界面的缺陷分析方法,其特征在于,包括:

2.如权利要求1所述的聚乙烯燃气管道电熔焊接界面的缺陷分析方法,其特征在于,所述轴向切割通过剥离治具形成,所述剥离治具包括:

3.如权利要求1所述的聚乙烯燃气管道电熔焊接界面的缺陷分析方法,其特征在于,所述电熔焊接部分管材管径为68~80mm时形成8块焊接模块,为110~160mm时形成16块焊接模块。

4.一种聚乙烯燃气管道电熔焊接界面的缺陷分析方法,其特征在于,包括:

5.如权利要求4所述的聚乙烯燃气管道电熔焊接界面的缺陷分析方法,其特征在于,所述缺陷特征的形成包括:

6.如权利要求5所述的聚乙烯燃气管道电熔焊接界面的缺陷分析方法,其特征在于,所述结构性能分析包括剥离面宏观形貌分析、剥离面缺陷分布统计分析、剥离面围观形貌分析。

7.如权利要求5所述的聚乙烯燃气管道电熔焊接界面的缺陷分析方法,其特征在于,所述老化性能分析包括傅里叶红外光谱分析、氧化诱导期分析、差示扫描量热分析、热重分析、分子量分布分析。

8.如权利要求4所述的聚乙烯燃气管道电熔焊接界面的缺陷分析方法,其特征在于,还包括:

9.一种聚乙烯燃气管道电熔焊接界面的缺陷分析装置,其特征在于,包括:

10.一种聚乙烯燃气管道电熔焊接界面的缺陷分析装置,其特征在于,包括:

技术总结本发明提供了聚乙烯燃气管道电熔焊接界面的缺陷分析方法与装置,解决现有无损检测技术无法准确判别电熔焊接界面缺陷的技术问题。方法包括:对管件的电熔焊接部分进行超声相控阵无损扫描,根据扫描形成的缺陷评估在电熔焊接部分进行界面缺陷位置的可视标记;根据可视标记对电熔焊接部分进行轴向切割,形成电熔焊接部分的焊接模块集合;逐一对焊接模块沿轴向进行外侧管材剥离暴露对应的直观焊接界面,通过直观焊接界面的界面图像化拼接形成电熔焊接部分的完整界面图像;结合完整界面图像和超声检测的缺陷评估确定电熔焊接失效漏气的客观因素。使得界面缺陷的隐性缺陷特征和直观缺陷特征间可以形成互补和增强,满足日常巡检和缺陷验证的需求。技术研发人员:鲍青,王宝金,周阳,刘征,曹博宇,阎劲松受保护的技术使用者:北京市燃气集团有限责任公司技术研发日:技术公布日:2024/9/9本文地址:https://www.jishuxx.com/zhuanli/20240911/290341.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表