一种刚性胀缩轴头

- 国知局

- 2024-09-11 14:21:06

本发明涉及砂辊坯体加工,具体涉及一种刚性胀缩轴头。

背景技术:

1、碾米砂辊坯体在利用钢模压制成型辊坯后,通常需要进一步进行机加工,包括辊坯外圆弧面加工,两端面加工,以及多节串接后弧面多线螺旋槽等加工。这些结构的加工,都要求在每次装夹时,装夹基准轴线与机床主轴保持一致,以确保砂辊坯体外型尺寸精度达到要求,其周向厚薄均衡,两端面与轴线保持垂直,多线螺旋槽深度和宽度一致。但在实际操作中,为了装卸方便,辊坯内铁芯的孔径要比机床主轴轴径大0.5-1mm,另外,因频繁装夹,主轴会与砂辊坯体铁芯之间发生自然磨损而逐渐变细,砂辊坯体铁芯孔径与主轴之间始终存在间隙,间隙的大小不定,且随使用装夹次数增多而趋于变大,这样在外圆弧面、两端面和螺旋槽等三个工位进行装夹加工时,都会因砂辊坯体自重原因使其内铁芯孔轴线与机床主轴轴线不同轴,甚至发生严重偏离和偏斜,从而产生砂辊坯体外圆周向厚薄不均衡,端面与轴线不垂直,多线螺旋槽深浅不一,碾米砂辊坯体的加工质量很差且不稳定,当碾米砂辊坯体交付碾米应用时,米机高速旋转发生振动厉害,噪音大,无用能耗高,设备器具易损坏,加工获得的碎米率高等一系列问题。

技术实现思路

1、本发明所要解决的技术问题是提供一种功能齐全,方便操作的刚性涨缩轴头。

2、本发明解决上述技术问题的技术方案如下:

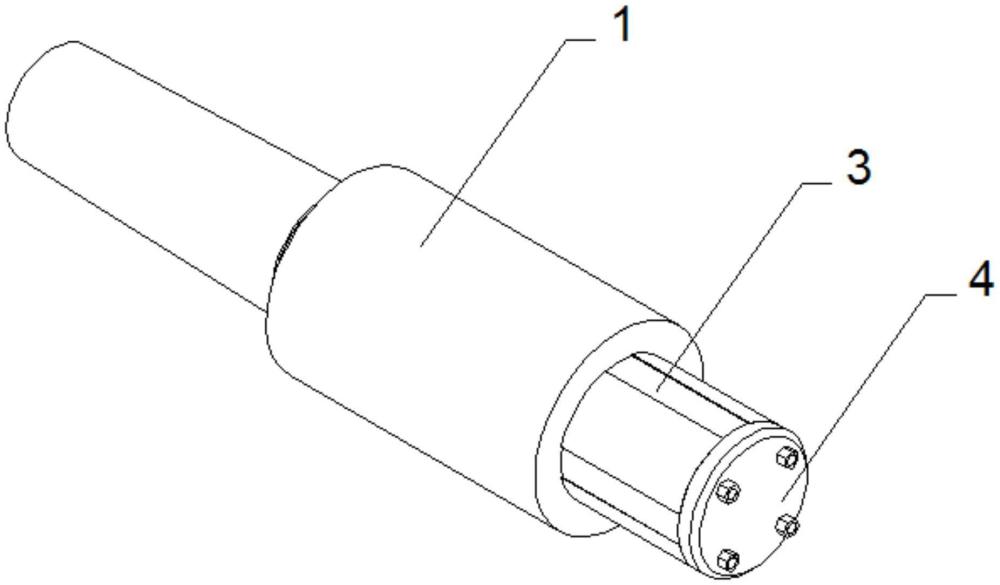

3、一种刚性胀缩轴头,包括单节刚性胀缩轴头;所述单节刚性胀缩轴头包括中心主轴、推拉杆、胀缩组件和盖体,所述中心主轴前端开设有十字槽,所述中心主轴中心处沿轴线开设有通孔,所述通孔内侧设置有推拉杆,所述推拉杆前端延伸至十字槽内侧,所述十字槽内侧设置有与推拉杆固定连接的胀缩组件,所述推拉杆后端用于连接外部推动机构,推拉杆用于在外部推动机构的推动下在通孔内侧前后移动带动胀缩组件向外扩张支撑或向内收缩放松,进而固定或卸下砂辊坯体,所述十字槽前侧设置有盖体,所述盖体通过多个紧固螺栓与中心主轴固定连接。

4、进一步的,所述胀缩组件包括十字拉头、外撑块和键销,所述推拉杆外侧沿径向固定连接有与十字槽配合的十字拉头,所述推拉杆能带动十字拉头沿十字槽前后移动,所述十字槽包括四个径向设置在中心主轴外侧的四个分槽,四个分槽内侧均竖直设置有外撑块,所述外撑块横截面呈u形且扣在十字拉头外侧,所述十字拉头的每个凸起外侧均设置有第一斜键槽,所述第一斜键槽内侧设置有键销,所述外撑块的两侧壁上开设有与第一斜键槽对应且倾斜方向一致的第二斜键槽,所述第二斜键槽长度大于第一斜键槽,所述键销的两端延伸至对应的第二斜键槽内侧且能在第二斜键槽内侧移动,外部推动机构拉动推拉杆带动十字拉头沿十字槽向前移动时,带动十字拉头推动键销在第二斜键槽内侧向外移动进而推动四个外撑块同步向外倾斜张开,对砂辊坯体进行固定,外部推动机构推动推拉杆带动十字拉头沿十字槽向后移动时,带动十字拉头和键销在第二斜键槽内侧向内移动进而带动四个外撑块同步向内靠拢收缩卸下砂辊坯体。

5、进一步的,所述单节刚性胀缩轴头的数量为多个且能相互串联设置,相邻两个单节刚性胀缩轴头的串联方式为螺纹连接,所述推拉杆包括顺次相连的多个中心顶杆,相邻两个中心顶杆接触相抵,每个单节刚性胀缩轴头内均配套设置有一个中心顶杆,倒数第二节的中心顶杆贯穿倒数第一节并与机床上的定位頂锥接触相抵,所述推拉杆的前端与单节刚性胀缩轴头外壳之间设置有缓冲弹簧,后端与外部推动机构连接;外部推动机构用于推动每个单节刚性胀缩轴头内的中心顶杆向外移动,带动每个单节刚性胀缩轴头的胀缩组件向外扩张支撑固定砂辊坯体。

6、进一步的,中间单节刚性胀缩轴头的中心顶杆的前端中心处开设有盲孔,前端中心顶杆的后端凸柱能嵌入至后端中心顶杆盲孔内,相邻两个中心顶杆之间设置有簧片,所述簧片用于实现相邻两个中心顶杆之间的平衡补偿。

7、进一步的,相邻两节单节刚性胀缩轴头的螺纹连接处内壁为锥形弧面,使得相邻两个单节刚性胀缩轴头螺纹连接时形成自锁。

8、进一步的,最前端单节刚性胀缩轴头的外侧设置有用于限制砂辊坯体横向移动极限距离的的限位凸缘,最前端单节刚性胀缩轴头位于限位凸缘前侧的一段呈圆锥状设置。

9、进一步的,多个单节刚性胀缩轴头串联使用时,最后端单节刚性胀缩轴头的尾端为用于与外部机床固定机构连接的平面,最后端单节刚性胀缩轴头上未设置胀缩组件。

10、本发明的有益效果为:通过设置胀缩组件、推拉杆/中心顶杆,在液压拉推力或顶杆顶力作用下,推拉杆/中心顶杆能推动胀缩组件实现同步刚性扩张支撑固定砂辊坯体,从而在砂辊坯体坯加工装夹时,消除因轴芯间隙及磨损等因素产生位置偏差,保证砂辊坯体的外圆弧面、两端面、螺旋槽等加工时所需的同轴度。

技术特征:1.一种刚性胀缩轴头,其特征在于,包括单节刚性胀缩轴头;所述单节刚性胀缩轴头包括中心主轴(1)、推拉杆(2)、胀缩组件(3)和盖体(4),所述中心主轴(1)前端开设有十字槽(101),所述中心主轴(1)中心处沿轴线开设有通孔,所述通孔内侧设置有推拉杆(2),所述推拉杆(2)前端延伸至十字槽(101)内侧,所述十字槽(101)内侧设置有与推拉杆(2)固定连接的胀缩组件(3),所述推拉杆(2)后端用于连接外部推动机构,推拉杆(2)用于在外部推动机构的推动下在通孔内侧前后移动带动胀缩组件(3)向外扩张支撑或向内收缩放松,进而固定或卸下砂辊坯体,所述十字槽(101)前侧设置有盖体(4),所述盖体(4)通过多个紧固螺栓与中心主轴(1)固定连接。

2.根据权利要求1所述的刚性胀缩轴头,其特征在于,所述胀缩组件(3)包括十字拉头(301)、外撑块(302)和键销(303),所述推拉杆(2)外侧沿径向固定连接有与十字槽(101)配合的十字拉头(301),所述推拉杆(2)能带动十字拉头(301)沿十字槽(101)前后移动,所述十字槽(101)包括四个径向设置在中心主轴(1)外侧的四个分槽,四个分槽内侧均竖直设置有外撑块(302),所述外撑块(302)横截面呈u形且扣在十字拉头(301)外侧,所述十字拉头(301)的每个凸起外侧均设置有第一斜键槽(304),所述第一斜键槽(304)内侧设置有键销(303),所述外撑块(302)的两侧壁上开设有与第一斜键槽(304)对应且倾斜方向一致的第二斜键槽(305),所述第二斜键槽(305)长度大于第一斜键槽(304),所述键销(303)的两端延伸至对应的第二斜键槽(305)内侧且能在第二斜键槽(305)内侧移动,外部推动机构拉动推拉杆(2)带动十字拉头(301)沿十字槽(101)向前移动时,带动十字拉头(301)推动键销(303)在第二斜键槽(305)内侧向外移动进而推动四个外撑块(302)同步向外倾斜张开,对砂辊坯体进行固定,外部推动机构推动推拉杆(2)带动十字拉头(301)沿十字槽(101)向后移动时,带动十字拉头(301)和键销(303)在第二斜键槽(305)内侧向内移动进而带动四个外撑块(302)同步向内靠拢收缩卸下砂辊坯体。

3.根据权利要求1所述的一种刚性胀缩轴头,其特征在于,所述单节刚性胀缩轴头的数量为多个且能相互串联设置,相邻两个单节刚性胀缩轴头的串联方式为螺纹连接,所述推拉杆(2)包括顺次相连的多个中心顶杆(5),相邻两个中心顶杆(5)接触相抵,每个单节刚性胀缩轴头内均配套设置有一个中心顶杆(5),倒数第二节的中心顶杆(5)贯穿倒数第一节并与机床上的定位頂锥接触相抵,所述推拉杆(2)的前端与单节刚性胀缩轴头外壳之间设置有缓冲弹簧(6),后端与外部推动机构连接;外部推动机构用于推动每个单节刚性胀缩轴头内的中心顶杆(5)向外移动,带动每个单节刚性胀缩轴头的胀缩组件(3)向外扩张支撑固定砂辊坯体。

4.根据权利要求3所述的一种刚性胀缩轴头,其特征在于,中间单节刚性胀缩轴头的中心顶杆(5)的前端中心处开设有盲孔(501),前端中心顶杆(5)的后端凸柱能嵌入至后端中心顶杆(5)盲孔(501)内,相邻两个中心顶杆(5)之间设置有簧片(7),所述簧片(7)用于实现相邻两个中心顶杆(5)之间的平衡补偿。

5.根据权利要求3所述的一种刚性胀缩轴头,其特征在于,所述相邻两节单节刚性胀缩轴头的螺纹连接处内壁为锥形弧面,使得相邻两个单节刚性胀缩轴头螺纹连接时形成自锁。

6.根据权利要求3所述的一种刚性胀缩轴头,其特征在于,最前端单节刚性胀缩轴头的外侧设置有用于限制砂辊坯体横向移动极限距离的的限位凸缘(8),最前端单节刚性胀缩轴头位于限位凸缘(8)前侧的一段呈圆锥状设置。

7.根据权利要求3所述的一种刚性胀缩轴头,其特征在于,多个单节刚性胀缩轴头串联使用时,最后端单节刚性胀缩轴头的尾端为用于与外部机床固定机构连接的平面,最后端单节刚性胀缩轴头上未设置胀缩组件(3)。

技术总结本发明涉及一种刚性胀缩轴头,包括单节刚性胀缩轴头;单节刚性胀缩轴头包括中心主轴、推拉杆、胀缩组件和盖体,中心主轴前端开设有十字槽,中心主轴中心处沿轴线开设有通孔,通孔内侧设置有推拉杆,推拉杆前端延伸至十字槽内侧,十字槽内侧设置有与推拉杆固定连接的胀缩组件,推拉杆后端用于连接外部推动机构,推拉杆用于在外部推动机构的推动下在通孔内侧前后移动带动胀缩组件向外扩张支撑或向内收缩放松,进而固定或卸下砂辊坯体,十字槽前侧设置有盖体,盖体通过多个紧固螺栓与中心主轴固定连接,本发明消除因轴芯间隙及磨损等因素产生位置偏差,保证砂辊坯体的外圆弧面、两端面、螺旋槽等加工时所需的同轴度。技术研发人员:刘全心,刘宏文,叶正环,赵建厂,付延坡,龚火炬受保护的技术使用者:鄂州职业大学技术研发日:技术公布日:2024/9/9本文地址:https://www.jishuxx.com/zhuanli/20240911/290337.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表