一种液压驱动足式机器人关节控制实验台

- 国知局

- 2024-09-11 14:20:59

本发明属于足式机器人领域,具体涉及一种液压驱动足式机器人关节控制实验台。

背景技术:

1、液压足式机器人是常见移动机器人之一,具有负重能力大、爆发能力强等优势。然而,高性能液压驱动足式机器人的任何部件、任何单元的缺陷都有可能导致严重的问题,需要在装配、集成之前对关键部件、关键单元的性能、品质进行严格的测试。传统的传感器标定只是静态标定,根据商家提供的标定报告,只能获得位移传感器和力传感器的静态参数。目前还没有针对装配完成的足式机器人液压伺服驱动器性能测试的平台。随着液压驱动足式机器人技术的逐步成熟和机器人制造业的迅猛发展,目前迫切需要一种用于装配完成的足式机器人液压伺服驱动器性能测试的平台,满足机器人对液压驱动装置高速响应特性的特殊要求。

2、中国专利申请cn102841 602a公开了一种机器人单腿总成控制开发性能测试平台及方法,该平台包括门式三坐标机械臂总成、机器人腿连接支架、stewart平台、六维力传感器、机器人单腿总成、五维测力平台;所述stewart平台内部集成伺服控制器、位移传感器;stewart平台倒置安装在机器人腿支架的底座上,机器人单腿总成下方为中心的地面上安装五维测力平台,机器人腿连接支架通过机器人腿连接支架固定在门式三坐标机械臂总成的z轴方向移动支撑架总成上。该单腿总成控制开发性能测试平台主要用于足式机器人仿生步态生成中单腿运动与快速步态控制,以及机器人载荷分配、控制力分配、单腿力反馈控制、“离散步态+连续力控制”姿态稳定控制等多项控制策略的开发与研究。控制策略可以施加给机器人系统的前提是液压伺服驱动器可以正常运转,并且运动特性已知,但是该测试平台本身不能用于液压驱动足式机器人关节控制用的关节驱动缸的测试。

3、以及燕山大学孔祥东教授团队搭建四足机器人液压驱动单元双通道对顶测试实验平台,机械部分是由两套完全相同的伺服阀控缸对顶设计(张伟.四足机器人液压驱动单元负载模拟系统多余力抑制研究[d].燕山大学,2013.)。液压控制部分采用一个轴向柱塞泵同时给测试端及负载端供压,利用二位三通阀控制通断,伺服比例阀控制方向。测控系统部分直接利用dspace ds1104控制板采集数据并控制液压系统。

4、在液压足式机器人研发过程中,需要通过全实物现场试验来测试其各方面的性能,但现场试验周期长、成本高,在研发初期并不适合开展该类试验。而液压驱动足式机器人的控制性能、负载能力、工作功率与持续工作时间,在很大程度上取决于所用关节控制系统的性能与效率。因此,需要一种模拟在真实工作状态下所承受的多种负载状态,对液压关节控制系统进行研究和测试的方法。

技术实现思路

1、基于现有技术中的不足,本发明提供了一种液压驱动足式机器人关节控制实验台,通过利用电液负载模拟设备在实验室条件下模拟机器人在真实工作状态下所承受的多种负载状态,对液压关节控制系统进行研究和测试,将自破坏性的全实物试验转化为实验室条件下的预测性研究,可以精确模拟复杂多变的力或力矩载荷谱,达到缩短研制周期、节约费用、提高可靠性和成功率的目的。

2、为了完成上述的目的,本发明的具体技术方案如下:

3、本发明提供了一种液压驱动足式机器人关节控制实验台,用于对液压驱动足式机器人关节控制用的关节驱动缸进行检测,所述液压驱动足式机器人关节控制实验台包括负载模拟缸,使用时,所述负载模拟缸与待检测的关节驱动缸同轴对顶刚性连接,所述负载模拟缸与关节驱动缸的轴连接处设有力传感器和位移传感器,所述负载模拟缸连接有控制负载模拟缸的轴运动的第一液压控制系统,所述第一液压控制系统包括第一油箱、负载模拟泵、伺服比例阀,所述伺服比例阀具有分别与所述负载模拟缸的无杆腔和有杆腔连通的液压管路,两液压管路之间通过阻尼孔连通。

4、本发明的液压驱动足式机器人关节控制试验台分为关节控制部分、负载模拟部分和测控系统三部分。关节控制部分是被测试对象,即实际机器人所用的关节控制系统,实现对机器人关节的驱动;而负载模拟部分用于模拟机器人实际工作情况,对关节控制系统施加负载;试验台配备计算机测控系统,可以完成对关节控制部分和负载模拟部分的控制,并测量其控制性能与系统能耗情况,对系统效率与性能进行评估。

5、其中的负载模拟系统由1个伺服比例阀控制负载模拟缸工作,为减小液压系统中出现的液压冲击现象,提高负载模拟系统的力控制效果,为液压系统设计阻尼孔,连通负载模拟缸的无杆腔和有杆腔,缓解两腔的压力差,特别是缓解高压腔中形成的较高的压力峰值。

6、进一步地,待检测的关节驱动缸连接有控制所述关节驱动缸的轴运动的第二液压控制系统,所述第二液压控制系统为高低压节能型的液压系统。通过设计高低压两级油源,可以为液压执行器选择两种不同压力,对处于支撑相的关节液压缸采用高压油源供能,对处于摆动相的关节液压缸采用低压油源供能,有效降低节流损耗,达到节能的目的。

7、更进一步地,所述第一液压控制系统和第二液压控制系统各具有用于检测油路中压力的压力传感器,

8、所述液压驱动足式机器人关节控制实验台还包括测控系统,所述测控系统用于测量并接收力传感器、位移传感器和各压力传感器的信号,并控制所述第一液压控制系统和第二液压控制系统的运行。

9、具体的,所述第一液压控制系统还包括用于保持负载模拟泵输出油液压力稳定的负载模拟蓄能器,以及用于控制负载模拟泵输出油液压力不超过上限的溢流阀。

10、具体的,所述阻尼孔的直径可以设定为0.3~2mm。

11、关节控制系统试验台的液压控制部分一共设计成三种液压系统油路集成块,并将油路集成块安装在油箱顶部,既方便信号传输以及管路控制,又能减小通油管路长度,使系统整体结构更加紧凑,占用空间更小,同时也减小了液压回路中的沿程损失。油路集成块装配如下:

12、(1)设计的系统油源油路集成块,将关节控制系统高低压油源及负载模拟系统油源集成在该油路块上,主要负责液压系统的供油、调压,包括单向阀、蓄能器、溢流阀和压力传感器等元件。

13、(2)设计的伺服比例阀阀组油路集成块,主要负责液压系统的换路,包括伺服比例阀和压力传感器等元件。

14、(3)设计的插装式比例方向阀阀组油路集成块,主要包括7个插装式比例方向阀和2个压力传感器。

15、总体来说,将所述第一油箱、负载模拟泵、伺服比例阀、负载模拟蓄能器、溢流阀、用于检测油路中压力的压力传感器以及用于第一液压控制系统供油的单向阀和控制液体流向和流量的插装式比例方向阀集成在一起。

16、具体地,液压驱动足式机器人关节控制实验台测控系统的控制器设计由控制对象决定,包括/包含控制负载模拟缸的力pid控制器和控制关节驱动缸的位置pid控制器,

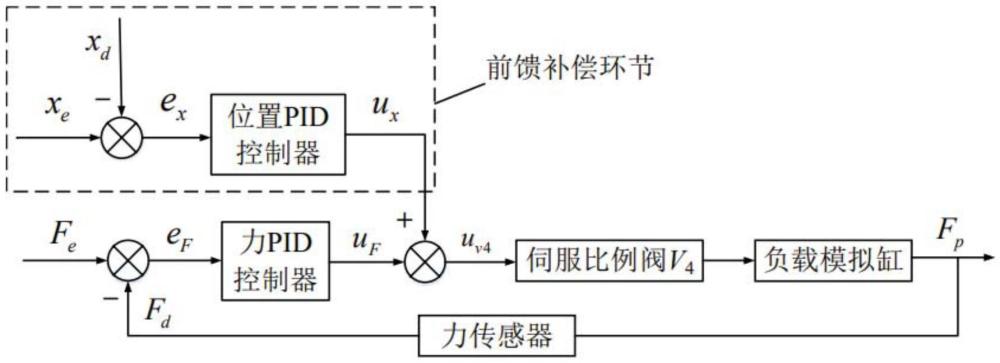

17、设定所述负载模拟缸的输出力为fe,所述力传感器检测到的力为fd,力pid控制器将fe-fd的差值转换为所述伺服比例阀的第一补偿开度uf,

18、设定关节驱动杆的期望位置xe,所述位移传感器检测到的位移为xd,位置pid控制器将xe-xd差值转换为所述伺服比例阀的第二补偿开度ux,

19、则所述伺服比例阀的补偿开度为第一补偿开度uf与第二补偿开度ux的和。

20、针对负载模拟缸的控制器设计时,因为关节控制系统与负载模拟系统之间相互耦合,当控制关节驱动缸的位置按给定曲线运动时,会影响负载模拟缸的力控制效果,为了提高负载模拟系统力控制效果,采用增加位置控制信号前馈补偿环节来辅助力pid控制器的输出。负载模拟系统的力控制原理框图如图10所示,伺服比例阀v4的控制信号由两部分组成,第一部分由负载模拟系统的力pid控制器给出,第二部分由关节驱动位置pid控制器给出。实际效果是更加稳定地控制,减少时滞。

21、本发明还提供了一种液压驱动足式机器人关节控制用的关节驱动缸的测试方法,使用上述液压驱动足式机器人关节控制实验台,所述测试方法包括以下步骤:

22、(1)将待检测的关节驱动缸装配入所述液压驱动足式机器人关节控制实验台;

23、(2)所述测控系统包括控制负载模拟缸的力pid控制器和控制关节驱动缸的位置pid控制器,

24、设定所述负载模拟缸的输出力为fe,所述力传感器检测到的力为fd,力pid控制器将fe-fd的差值转换为所述伺服比例阀的第一补偿开度uf,

25、设定关节驱动杆的期望位置xe,所述位移传感器检测到的位移为xd,位置pid控制器将xe-xd差值转换为所述伺服比例阀的第二补偿开度ux,

26、则所述伺服比例阀的补偿开度为第一补偿开度uf与第二补偿开度ux的和;

27、在上述控制器的控制下保证负载模拟缸的力输出稳定,从而测试待检测的关节驱动缸对不同设定的位置曲线的响应情况及所述关节控制系统的节能效率。

28、优选的,所述高低压节能型的液压系统为三个伺服比例阀构成的高低压节能型的液压系统,所述伺服比例阀具有分别与所述关节驱动缸的无杆腔和有杆腔连通的液压管路。

29、优选的,所述高低压节能型的液压系统为七个插装式比例方向阀构成的高低压节能型的液压系统,所述插装式比例方向阀具有分别与所述关节驱动缸的无杆腔和有杆腔连通的液压管路。

30、所述高低压节能型的液压系统还包括第二油箱、高压定量泵、高压伺服电机、高压蓄能器、低压定量泵、低压伺服电机、低压蓄能器。

31、针对高低压节能型的液压系统设计了两种实现方式,第一种是由三个伺服比例阀构成的高低压节能型液压足式机器人关节控制系统,第二种是由七个插装式比例方向阀构成的高低压节能型关节控制系统。两种实现方式都可以通过调整阀口的开闭或工作状态实现高低压油源对液压缸的供油切换,实现节能。

32、本发明的有益效果:

33、本发明将自破坏性的全实物试验转化为实验室条件下的预测性研究,精确模拟复杂多变的力或力矩载荷谱。在研究中利用关节控制实验台进行固定位置下的力加载试验及位置变化下的力加载试验,证明在前馈环节加入关节控制缸阀的位置参数后,负载模拟缸可以输出预期的力曲线;之后分别对基于伺服比例阀和基于插装阀的关节控制系统进行阶跃位置,正弦位置及高低压节能实验,证明相较于单一高压油源控制,使用高低压油源可以节约25%-38%的能量。

本文地址:https://www.jishuxx.com/zhuanli/20240911/290318.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表