一种电加热固态储氢单元核芯及制作方法与流程

- 国知局

- 2024-09-11 14:21:06

本发明涉及固态储氢,尤其涉及一种电加热固态储氢单元核芯及制作方法。

背景技术:

1、氢能是一种来源丰富、绿色低碳、应用前景广阔的二次能源,储氢技术是解决氢能源存储与转换问题的重要手段之一,相较高压气态储氢技术和低温液态储氢技术,固态储氢技术因其储氢密度高、安全可靠等优势备受关注。金属合金储氢材料,如镁合金储氢材料,具有优异的储氢性能、安全性和经济效益,是近年来研究热点之一。

2、现有的固态储氢技术是将固体储氢材料填充到定制的氢储运装置中,通常的方法是通过研磨或气相沉积法制备固体储氢材料粉末,再将粉末压制成一定堆密度的块状,再填充到氢储运装置中,为了获得大的单位体积储氢量,块状材料通常压制得比较紧,堆密度较大;氢储运装置与加氢设备耦合,氢气进入储运装置中,储氢材料进行吸氢过程,经过物理吸附、化学吸收,氢原子扩散到金属合金储氢材料中,与储氢材料反应生成氢化物;氢储运装置与用氢设备耦合,储氢材料进行放氢过程,在一定温度下,合金氢化物分解生成氢气,由于合金氢化物热分解焓值高,放氢需要在较高温度下进行,例如氢化镁通常需要300℃才能实现放氢,氢气释放后进行与吸氢过程相反的扩散活动,从合金氢化物中脱出,进入后续用氢设备。

3、但是现有的固态储氢单元仍然存在以下问题:

4、(1)现有的固态储氢单元是将固体储氢材料进行研磨或采用气相沉积法,把金属合金晶粒尺寸制备到纳米级,再压制成一定堆密度的块状,填充到氢储运装置中,纳米级的金属合金晶粒的吸放氢反应动力学和热力学将大幅改善,可大幅缩小吸放氢时间,但这种制备方法仅停留在实验室,大规模制备纳米级的金属合金储氢材料比较困难,成本高,应用端的使用经济性差;

5、(2)在压制成较高堆密度块状金属合金材料后,块状材料内部有效扩散通道减少,氢气在其内部扩散困难,速度慢,不利于吸放氢的效率;

6、(3)目前对固体储氢材料的放氢加热方式通常为电加热棒辐射管加热,但是该加热棒加热方式的加热效率低、加热时间长、实际吸放氢时间超过2h,同时电加热棒加热方式会导致加热不均匀,固体储氢材料在放氢吸热后会发生温度骤变而产生形变,会导致粉末压制成的块状储氢材料受热膨胀分散、脱落,循环使用性降低。

7、针对上述问题,提出一种电加热固态储氢单元核芯及制作方法,解决了传统固体块状储氢材料中氢气扩散行程长、扩散慢的问题,同时解决了加热过程中产生的局部温度骤变导致的固体块状储氢材料分散、脱落的问题。

技术实现思路

1、本发明的目的是解决现有技术中存在的问题,而提出的一种电加热固态储氢单元核芯及制作方法。

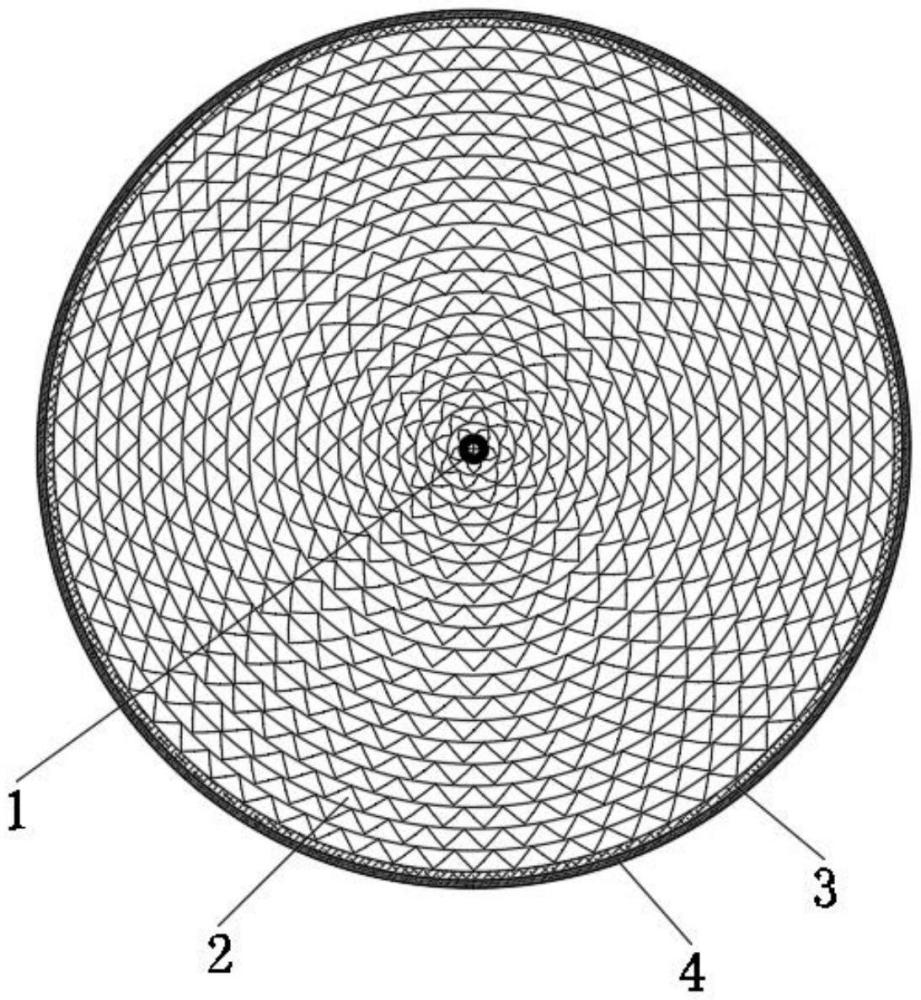

2、为了实现上述目的,本发明采用了如下技术方案:一种电加热固态储氢单元核芯,固态储氢单元核芯由储氢骨架、外壳和用来通电加热的中心导电管、金属垫片、接电端子构成;其中,所述储氢骨架由骨架纤维纸及其内部的金属隔膜卷绕成型所得,所述骨架纤维纸包括纤维纸层及其表面粘结的波形层;

3、所述金属隔膜一端与中心导电管的外壁固定连接,且另一端固定连接有金属垫片组成导电回路;所述储氢骨架外侧包裹有陶瓷纤维衬垫,且外壳套设于陶瓷纤维衬垫外侧;

4、所述储氢骨架卷绕成型后其内部形成若干个微孔道;

5、所述微孔道的水利直径为0.1-3.0mm。

6、优选的,所述金属垫片的一端与接电端子二的一端电性连接,所述中心导电管的一端与接电端子一的一端电性连接。

7、优选的,所述波形层的波纹形状为类正弦波形、方波形、三角波形和锯齿波形中的一种。

8、优选的,所述骨架纤维纸上通过涂覆工艺负载有固态储氢材料晶粒。

9、优选的,所述固态储氢单元核芯的截面形状为圆形、多边形中的一种。

10、一种电加热固态储氢单元核芯的制作方法,包括以下制作步骤:

11、步骤一、将骨架纤维纸中的金属隔膜一端与中心导电管外壁连接后,以中心导电管为卷绕中心轴,将纤维纸卷绕成所需的柱形,制得单元核芯毛坯;

12、步骤二、将金属垫片与金属隔膜的另一端相连接,形成中心导电管-金属隔膜-金属垫片的导电回路;在中心导电管的一端外接接电端子一,在金属垫片的一端外接接电端子二;

13、步骤三、将陶瓷纤维衬垫包裹于单元核芯毛坯外壁,再将其塞进外壳的内腔中,制成储氢单元核芯;

14、步骤四、采用涂覆工艺,将固液混合态或有机溶剂基的固态储氢材料混合物负载于储氢单元核芯上,经干燥、煅烧后的固态储氢材料晶粒将附着并固定在骨架纤维纸上面。

15、与现有技术相比,本发明的优点和积极效果在于:

16、1、本发明中,该固态储氢单元核芯在制备时,以中心导电管为轴将储氢骨架卷绕成型,之后在储氢骨架外圈包裹陶瓷纤维衬垫,并将包裹好陶瓷纤维衬垫的单元核芯毛坯封装至外壳中,采用涂覆工艺,在储氢骨架的骨架纤维纸上负载固液混合态或有机溶剂基的固态储氢材料混合物,制得固态储氢单元核芯,通过卷绕成型,储氢单元核芯可制备成不同直径、不同长度的规格,满足不同氢储运装置终端场景的需求,也可根据使用需求,定制成方形或其他形状的单元核芯,通过卷绕工艺成型,加工极为灵活,同时该制备方法不需要停留在实验室,可大规模制备,降低制备成本,提高该装置的实用性。

17、2、本发明中,采用储氢骨架通过卷绕成型制成储氢单元核芯,储氢骨架内部会形成大量的微孔道作为氢气扩散通道,为氢气扩散提供通道,在吸放氢过程中,氢气在微孔道中流动、扩散,氢扩散通道数量多,形成毛细管效应;且储氢材料附着面的厚度非常小,氢气在其中的扩散行程小,大幅提升了氢气扩散能力,氢气容易渗透进入储氢材料里面,大大增加了储氢材料与氢的接触几率,相较传统的固体块状储氢材料,氢扩散的速度大幅提高,解决了常规固体块状储氢材料扩散通道少、扩散行程长、氢气扩散慢的问题。

18、3、本发明中,固态储氢单元核芯由接电端子一、接电端子二、金属隔膜、中心导电管、金属垫片、外部电源等组成导电回路,储氢骨架内部的金属隔膜可通电加热,在单元核芯内部对负载有固态储氢材料的纤维纸进行层层加热,加热面积大,且加热均匀,不会产生温度骤变,解决了常规电加热方式产生温度骤变导致的固体块状储氢材料受热膨胀分散、脱落的问题。

技术特征:1.一种电加热固态储氢单元核芯,其特征在于,固态储氢单元核芯由储氢骨架(2)、外壳(4)和用来通电加热的中心导电管(1)、接电端子一(6)、接电端子二(7)构成;其中,所述储氢骨架(2)由骨架纤维纸(22)及其内部的金属隔膜(21)卷绕成型所得,所述骨架纤维纸(22)包括纤维纸层(24)及其表面粘结的波形层(23);

2.根据权利要求1所述的一种电加热固态储氢单元核芯,其特征在于:所述金属垫片(5)的一端与接电端子二(7)的一端电性连接,所述中心导电管(1)的一端与接电端子一(6)的一端电性连接,再与所述金属隔膜(21)、外部电源组成整体导电回路。

3.根据权利要求1所述的一种电加热固态储氢单元核芯,其特征在于:所述波形层(23)的波纹形状为类正弦波形、方波形、三角波形和锯齿波形中的一种。

4.根据权利要求1所述的一种电加热固态储氢单元核芯,其特征在于:所述骨架纤维纸(22)上通过涂覆工艺负载有固态储氢材料晶粒。

5.根据权利要求1所述的一种电加热固态储氢单元核芯,其特征在于:所述固态储氢单元核芯的截面形状为圆形、多边形中的一种。

6.一种电加热固态储氢单元核芯的制作方法,其特征在于,使用了上述权利要求1-5中任一一项所述的一种电加热固态储氢单元核芯的制作方法,包括以下制作步骤:

技术总结本发明公开了一种电加热固态储氢单元核芯及制作方法,涉及固态储氢技术领域,由储氢骨架、外壳和用来通电加热的中心导电管、金属垫片、接电端子构成。本发明采用纤维纸作为储氢骨架的基材,通过卷绕成型制成储氢单元核芯,再利用涂覆工艺在单元核芯上负载储氢材料晶粒,在单元核芯内部形成大量负载储氢材料的微孔道结构,为氢气扩散提供通道,扩散行程短,大幅提升了氢气扩散速度,解决了常规块状储氢材料中氢气扩散行程长、扩散慢的问题,同时储氢骨架内部的金属隔膜可通电加热,加热面积大,且加热均匀,不会产生局部温度骤变,解决了常规电加热方式产生温度骤变导致的块状储氢材料受热膨胀分散、脱落的问题。技术研发人员:彭小飞,吴伟星受保护的技术使用者:苏州芬纳环保科技有限公司技术研发日:技术公布日:2024/9/9本文地址:https://www.jishuxx.com/zhuanli/20240911/290336.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表