关联线切割工艺参数的涡轮盘榫槽微动磨损性能预测方法

- 国知局

- 2024-09-11 14:18:11

本发明涉及线切割加工涡轮盘榫槽的微动磨损性能预测方法,特别是涉及一种关联榫槽线切割工艺参数的涡轮盘微动磨损性能预测方法。

背景技术:

1、航空发动机和燃气轮机是一个国家科技发展水平和综合国力的体现,其性能优劣直接关系到各种高端装备的使用性能、安全性和可靠性。而涡轮盘作为航空发动机和燃气轮机最重要的热端承力部件,其需要在高温环境下承受巨大的离心力和热应力,在如此恶劣的工作条件下,部件的疲劳性能问题更加突出。

2、现阶段,精密线切割技术已经开始应用到涡轮盘榫槽的加工中,但线切割由于其加工特性会导致零件疲劳性能相比其他加工方式有所欠缺。线切割工艺对比其他工艺,存在多个可能导致疲劳的因素。因此如何更快速、准确地预测线切割涡轮盘榫槽的微动磨损性能对于航空发动机及燃气轮机的设计具有重大意义。

3、当下涡轮盘榫槽的微动磨损预测方法存在如下问题:当下的微动磨损预测方法为了获得良好的预测精度,需要大量的实验数据进行分析和验证,成本过高;此外,当下的微动磨损性能预测方法只关联到工件加工后的加工质量参数,无法关联到工件加工的工艺参数。

技术实现思路

1、本发明的目的是克服现有技术的不足,通过在现有微动磨损性能预测方法的基础上进行改进,获得低成本和加工工艺参数最优的微动磨损性能预测方法,解决采用现有微动磨损预测方法时实验成本高和无法关联到加工工艺参数最优的问题,获得高预测精度的关联涡轮盘榫槽线切割工艺参数的微动磨损性能预测方法。

2、本发明采用的技术方案是:

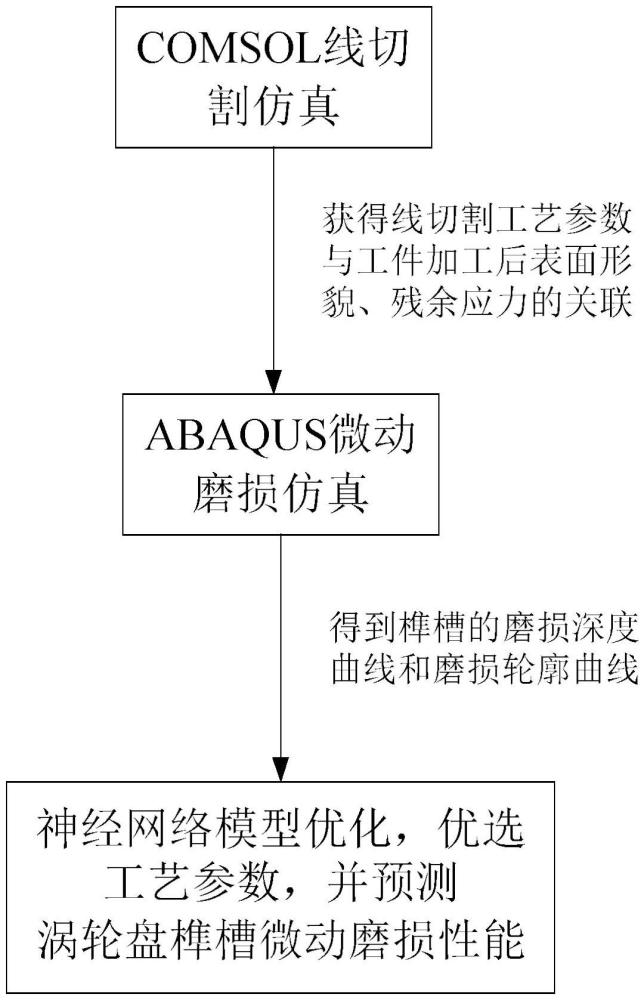

3、本发明关联线切割工艺参数的涡轮盘榫槽微动磨损性能预测方法,通过comsol仿真软件获得一系列线切割工艺参数下的工件加工后表面形貌和残余应力,计算线切割工艺参数与工件加工后表面形貌和残余应力的关联数据,然后通过abaqus仿真软件基于上述数据进行微动磨损仿真,预测榫槽的微动磨损数值(包括磨损深度和磨损轮廓),从而使涡轮盘榫槽微动磨损关联到涡轮盘榫槽线切割工艺参数,最后基于上述仿真数据构建神经网络预测模型,完成工艺参数对微动磨损性能影响的准确预测,其具体步骤是:

4、步骤s1、对线切割加工中脉冲宽度、脉冲间隔和放电电压工艺参数设计正交试验,每次正交试验都构建comsol线切割仿真,所有次数正交试验结束后,便获得线切割加工中脉冲宽度、脉冲间隔和放电电压与工件加工后表面形貌、残余应力的关联。所述的comsol线切割仿真具体如下:

5、步骤1、选定有限元仿真计算的几何模型;

6、步骤2、通过comsol仿真软件选择物理场及求解方式;

7、步骤3、利用comsol模型开发器创建几何模型;

8、步骤4、在comsol模型开发器中设置材料属性;

9、步骤5、在comsol模型开发器中设置边界条件;

10、步骤6、在comsol模型开发器中划分网格;

11、步骤7、添加切割线;

12、步骤8、添加热源;

13、步骤9、在comsol模型开发器中完成求解器设置和求解;

14、步骤10、求解结果后处理,得到线切割表面形貌与残余应力;

15、步骤s2、使用三维软件构建涡轮盘的榫槽和榫头几何模型,并将榫槽和榫头几何模型导入abaqus软件中,同时导入步骤s1计算出的表面形貌和残余应力数据;然后针对每一组工件加工后表面形貌、残余应力数据都构建abaqus微动磨损仿真,得到榫槽的磨损深度曲线和磨损轮廓曲线。abaqus微动磨损仿真的具体过程如下:

16、步骤1、在abaqus软件中设置材料属性;然后利用工件加工后的表面形貌对榫头榫槽的表面进行定义,并将工件加工后的残余应力通过编写初始残余应力场子程序sigini的方式引人到微动磨损仿真中;

17、步骤2、在abaqus软件中定义榫槽和榫头几何模型的装配,并对榫头施加固定约束;

18、步骤3、在abaqus软件中定义分析步;

19、步骤4、在abaqus软件中定义载荷;

20、步骤5、在abaqus软件中对榫槽、榫头装配体划分网格;

21、步骤6、在abaqus软件中完成求解器设置:选择定义好的初始残余应力场子程序sigini,设置并行处理,提交计算;

22、步骤7、abaqus求解结果后处理:导出磨损深度曲线与磨损轮廓曲线。

23、步骤s3、构建神经网络模型,并根据脉冲宽度、脉冲间隔和放电电压工艺参数与工件加工后表面形貌、残余应力的关联数据,以及工件加工后表面形貌、残余应力与磨损深度和磨损轮廓的关联数据训练神经网络模型,通过优化完成的神经网络模型预测不同线切割脉冲宽度、脉冲间隔和放电电压工艺参数下的涡轮盘榫槽微动磨损性能选出最优线切割脉冲宽度、脉冲间隔和放电电压工艺参数,并预测得到该工艺参数下的涡轮盘榫槽微动磨损性能。

24、优选地,添加热源具体过程如下:

25、第一步:以下式为高斯热源的数学模型

26、

27、式中q(r)表示半径r处的热流密度;qm为最大热流密度;k为能量集中系数;r(t)表示t时刻的放电通道半径。

28、设q为高斯热源的总输入功率,放电电压为u,峰值电流为i,能量分配系数为η,则:

29、q=ηui

30、又由于

31、

32、其中,s为面积,θ为在[0,2π]范围变化的角度;

33、则有

34、

35、

36、放电通道半径r(t)取经验公式:

37、r(t)=1.2*10-3*i0.43*t0.44

38、第二步:根据脉冲宽度t1和脉冲间隔t2建立脉冲函数作为高斯热源的激励源,建立在0时刻阶跃变化的阶跃函数step1和在t1时刻阶跃变化的阶跃函数step2,再建立解析函数an1=step1-step2,设置周期性扩展参数t2,an1即为激励源,则实际高斯热源函数:

39、q1(r)=an1*q(r)

40、第三步:将高斯热源函数q1(r)加载到几何模型表示电极丝的平面上,且高斯热源函数q1(r)的中心在表示电极丝的平面的中心点,从而将高斯热源以热流密度的形式加载到表示电极丝的平面上。

41、更优选地,在matlab中编写随机函数,生成100个随机点,将高斯热源加载到这些点上。

42、优选地,在comsol模型开发器中完成求解器设置和求解的过程如下:

43、在“模型开发器”中的“研究1”节点下,单击“步骤1:稳态”,在“研究设置”列表中设置时间单位和时间步,单击“计算”;然后在“研究”工具栏中,单击“添加研究”,再在“研究”工具栏中双击“瞬态”;在“模型开发器”窗口的“研究2”节点下,单击“步骤1:瞬态”,在瞬态的设置窗口中,在“因变量值”列表下,定位到“不求解的变量值”选项中,在“设置”列表下选择“用户定义”,在“方法”列表下选择“解”,在“研究”列表下选择“研究1,稳态”,在“时间”列表下选择“全部”,定位到“在输出中存储物理场”选项中,在“设置”列表下选择“全部”,单击“计算”。

44、本发明的有益效果如下:

45、本发明所提出的预测方法,可以通过调节线切割工艺参数实现对涡轮盘微动磨损性能的调控,可以实现对微动磨损性能可计算的优化,可进一步通过数字孪生理念,实现线切割加工工艺-涡轮盘榫槽使役性能的跨层级连接与预测,解决了现有微动磨损预测时实验成本高和无法关联到加工工艺参数最优的问题。

本文地址:https://www.jishuxx.com/zhuanli/20240911/290102.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表