一种适用于纯电新能源车驱动电机的前壳体机加工方法与流程

- 国知局

- 2024-09-05 15:05:31

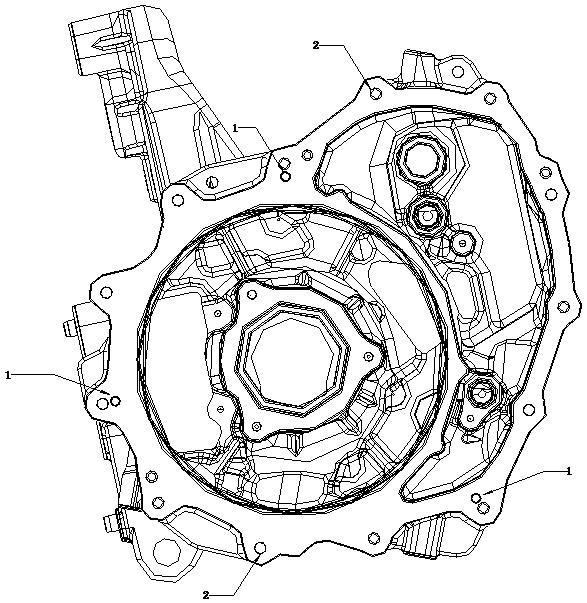

本发明属于压铸铝合金机械加工,主要涉及一种适用于适用于纯电新能源车驱动电机的前壳体机加工方法。

背景技术:

1、驱动电机作为纯电新能源车的核心部件之一,需要具备高可靠性和安全性,其壳体的制造精度直接影响驱动电机的质量,它的直径和深度一般都超过了180mm,导致其精刀具需要轻量化设计,减轻了刀具质量,减小了倾斜力矩和转动惯量,这些因素提升了刀具和加工设备的投入标准,产品加工成本增加了53.6%;客户端提供的五处工艺凸台面是按照毛坯凸台定位加工,由于毛坯存在变形,造成五处工艺凸台面无法保证是完全等高,导致用此五处工艺凸台面支撑的精加工电机电子孔口的圆度较差,影响电机电子孔整体的圆柱度(圆柱度公差为0.03mm)稳定。现有技术使用2台立式加工中心和2台进口卧式加工中心进行配合生产,刀具采用进口刀具加工,镗刀使用3d打印设计进行减重,刀具和设备的投入高昂,并且交期长达3个月以上,严重影响产品的交付。

技术实现思路

1、本发明的目的是为了解决以上的问题,提供一种适用于纯电新能源车驱动电机的前壳体机加工方法。

2、本发明的目的通过以下技术方案来实现:

3、一种适用于纯电新能源车驱动电机的前壳体机加工方法,包括以下步骤:

4、a、将待加工的前壳体毛坯装在机加工的夹具上,利用三处毛坯定位面、两个毛坯孔进行定位:

5、a1、用直径φ20mm的立铣刀粗铣工艺凸台面,留0.2mm余量进行精加工,粗铣的工艺凸台面为步骤b的工艺定位面;

6、a2、用阶梯钻和铰刀半精加工工艺凸台面上的2处工艺定位孔,孔径内控φ7.7mm±0.01mm,用于步骤b的精定位;

7、a3、用阶梯钻和丝锥加工1个m8螺纹孔,螺纹要求m8x1.25-6h;

8、a4、用阶梯钻加工1个吊耳孔,孔径内控φ18.15mm±0.01mm;

9、a5、用阶梯钻和丝锥加工3个安装悬置支架m12螺纹孔,螺纹要求m12x1.75-6h;

10、a6、用阶梯钻和麻花钻加工2个油道孔,孔径内控φ9mm±0.1mm;

11、a7、用直径φ50mm立铣刀粗铣三相盖板安装面,留0.2mm余量在步骤b进行精加工,释放加工内应力,满足三相盖板安装面0.05mm的平对面度;

12、a8、用阶梯钻和丝锥加工12个固定三箱盖板m6螺纹孔,螺纹要求m6x1-6h;

13、a9、用阶梯钻和铰刀加工2个低压油管安装孔,孔径内控φ17.513mm±0.005mm;

14、a10、用阶梯钻和丝锥加工3个固定旋变定子m5螺纹孔和1处固定电机温度传感器线束m5螺纹孔,螺纹要求m5x0.8-6h;

15、b、以步骤a加工的两个半精加工的工艺定位孔和五处半精加工的工艺凸台面定位装夹,精加工三相盖板安装面及相关孔系和电机电子孔相关孔系:

16、b1、用直径φ32mm立铣刀加工电子油泵孔和穿缸接插件孔的端面,要求面距公差±0.15mm;

17、b2、用阶梯钻和丝锥加工2处固定汇流排m6螺纹孔、1处固定吸滤器m6螺纹孔、1处固定低压油管m6螺纹孔和2处固定电子油泵m6螺纹孔,螺纹要求m6x1-6h;

18、b3、用阶梯钻和丝锥加工3个固定球轴承压板的m8螺纹孔,螺纹要求m8x1.25-6h;

19、b4、用阶梯钻和铰刀加工吸滤器安装孔,孔径内控φ17.52mm±0.005mm;

20、b5、用阶梯钻加工13个固定中间壳体螺栓孔,孔径内控φ8.51mm±0.005mm;

21、b6、用波齿刀和pcd立铣刀加工穿缸接插件孔,孔内粗糙度内控≤ra0.8mm;

22、b7、用阶梯钻和丝锥加工2个固定穿缸接插件m4螺纹孔,螺纹要求m4x0.8-6h;

23、b8、用镗刀和pcd铰刀加工电子油泵孔,孔径内控φ62.02mm±0.005mm;

24、b9、用pcd锪刀加工2个角接触式密封槽孔,孔径内控φ13.28mm±0.005mm;

25、b10、用直径φ50mm刀盘精加工三相盖板安装面、2处角接触式密封槽孔、1处工艺定位凸台和1处m8螺纹孔端面,并用抛光刷去除边缘易掉落毛刺,a面粗糙度要求ra 1.6mm~4.0mm,面平面度要求0.05mm,精铣的三相盖板安装面、2处角接触式密封槽孔和1处工艺定位凸台端面为步骤c的工艺定位面,直径φ50mm刀盘共8颗刀粒,其中6颗为精加工刀粒,2颗为网纹刀粒,网纹刀粒比精修刀粒高0.02mm;

26、b11、用阶梯钻和铰刀加工三相盖板定位销孔,孔径内控φ3.99mm±0.005mm;

27、b12、用阶梯钻和铰刀加工自动化线搬运孔,孔径内控φ10.015mm±0.005mm;

28、c、以步骤b加工的两个自动化线搬运孔、1处m8螺纹孔端面、1处角接触式密封槽孔和1处工艺定位凸台定位装夹,精加工前壳体安装面及相关孔系:

29、c1、用端面车刀加工前壳体安装面粗加工,留0.2mm余量后续刀盘进行精加工;

30、c2、用内孔车刀粗加工前端导油槽孔和电机电子孔,孔壁留0.1mm余量后续进行精加工;

31、c3、用内孔车刀精加工球轴承孔,孔壁留0.1mm余量后续进行精加工;

32、c4、夹具自动松夹3秒后自动夹紧,用于释放粗加工的产品内应力,保证前壳体安装面的平面度和电机电子孔的圆柱度;

33、c5、用直径φ50mm刀盘精加工前壳体安装面,前壳体安装面平面度0.05mm,粗糙度ra1.6mm~4.0mm,所述直径φ50mm刀盘共8颗刀粒,其中6颗为精加工刀粒,2颗为网纹刀粒,网纹刀粒比精修刀粒高0.02mm;

34、c6、用内孔车刀精加工前端导油槽孔和电机电子孔,电机电子孔圆柱度内控0.03mm,前端导油槽孔径内控φ181mm±0.005mm,所述内孔车刀刀片r角为0.3mm,并增加修光刃和断屑,内冷压力为70bar;

35、c7、用阶梯钻和铰刀加工前壳体定位销孔和精加工2处工艺定位孔,孔径内控φ7.99mm±0.005mm,精加工后的2处工艺定位孔用于步骤d的精定位;

36、c8、用阶梯钻和铰刀加工2处工艺定位孔,孔径内控φ181mm±0.005mm;

37、c9、用内孔车刀精加工球轴承孔,孔径内控φ68.01mm±0.005mm;

38、c10、用端面车刀精加工轴承压板安装面,面距公差±0.05mm;

39、c11、用锪铣刀加工2处固定汇流排m6螺纹孔和精加工5处工艺凸台面端面,面距公差±0.05mm,精加工的5处工艺凸台面端面为步骤d的定位面;

40、c12、用立铣刀加工测量基准面,面距公差±0.03mm,用于步骤d标定平面校准加工坐标系;

41、d、以步骤c加工的两个精加工的工艺定位孔和五处精加工的工艺凸台面定位装夹,加工三相密封槽相关孔系、固定控制器相关孔系、固定油冷器相关孔系、冷却水管安装孔相关孔系以及自动线机械手定位孔相关孔系:

42、d1、在线测量标定测量基准面,用于校准三相密封槽端面加工坐标系;

43、d2、用直径φ32mm立铣刀加工三相密封槽端面、油冷器安装端面和冷却水管安装孔端面,面距公差±0.05mm;

44、d3、用直径φ2.5mm立铣刀和直径φ3mm立铣刀加工三相密封槽,槽深公差±0.05mm;

45、d4、用波齿刀和pcd立铣刀加工三相密封槽内孔,孔内粗糙度内控≤ra1.6mm;

46、d5、用阶梯钻和丝锥加工2处固定控制器m8螺纹孔,螺纹要求m8x1.25-6h;

47、d6、用pcd套刀加工固定控制器定位销柱,销柱直径内控φ8mm±0.005mm;

48、d7、用阶梯钻和丝锥加工4处固定油冷器m6螺纹孔和2处固定前壳体m6螺纹孔,螺纹要求m6x1-6h;

49、d8、用pcd锪刀加工油冷器密封圈孔,孔径内控φ17.42mm±0.005mm;

50、d9、用阶梯钻4处油冷器油道孔,孔径内控φ8mm±0.005mm;

51、d10、用阶梯钻和铰刀加工2处冷却水管安装孔孔径内控φ15.74mm±0.005mm;

52、d11、用阶梯钻和麻花钻加工1处油道孔,孔径内控φ9mm±0.1mm;

53、d12、用阶梯钻和铰刀加工4处自动线机械手定位孔,孔径内控φ10.01mm±0.005mm;

54、本发明的进一步改进在于:步骤a、b、d中均使用的是1台立式加工中心,步骤c使用的是1台立式车铣复合加工中心。

55、本发明的进一步改进在于:步骤c中采用机加工夹具,包括夹具体,夹具体上设有三个主压紧油缸,每个主压紧油缸连接主压紧压板,每个主压紧压板下方设有固定支撑面,夹具体上按照前壳体结构均匀等分地设有三个辅助支撑,夹具体上安装有三个反向抱死浮支,夹具体上安装有六个不同质量的配重块。

56、本发明的进一步改进在于:夹具体上设有圆销和菱销,圆销和菱销的直径公差为±0.01mm。

57、本发明与现有技术相比具有以下优点:

58、本发明将原来的镗削工艺更改为车削工艺,利用同一零件的内孔具有相同的回转轴线原理,达到各内孔轴线间的同轴度要求,刀具由进口镗刀改善为国产车刀,极大得降低了刀具成本和加工费用;为了抵消前壳体在车床旋转过程中会出现离心力造成产品变形,车床夹具上设计了反向抱死浮支和配重块,保证前壳体在加工过程中的动平衡,提升前壳体加工后的圆柱度。

59、本发明利用前壳体自身的结构特性和三点形成一个平面的原理,解决了原有方案工艺凸台面变形对电机电子孔圆度的影响。

60、本发明使用2台立式加工中心、1台立式车铣复合加工中心和1台立式加工中心进行配合生产,设备交期由个月缩短至1个月,刀具交期由3个月缩短至1.5个月,综合成本投入降低56.3%,实现国产设备平替进口设备,为新能源电机壳制造提供了国产化制造方案,助力中国新能源汽车产业转型升级。

本文地址:https://www.jishuxx.com/zhuanli/20240905/289511.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。