一种改性正极添加剂及其制备方法与用途与流程

- 国知局

- 2024-09-11 14:44:00

本发明属于锂离子电池材料,涉及一种改性正极添加剂及其制备方法与用途。

背景技术:

1、在当前全球能源转型与可持续发展的宏大背景下,锂离子电池作为新一代储能技术的中流砥柱,正面临着前所未有的市场需求与技术挑战。随着电动汽车、智能家居、可再生能源存储系统等领域的蓬勃发展,对锂离子电池的能量密度、循环寿命及安全性提出了更为严苛的要求。

2、在锂离子电池的初次充放电过程中,正极材料会不可避免地发生锂损耗,即部分锂离子损失在负极中而形成固体电解质界面膜(sei膜),制约了电池的理论容量发挥。

3、针对这一问题,现有技术采取在负极或正极中添加富锂物质以弥补锂损失的方案。其中,在负极中加入富锂物质明显增加了电池内部的不稳定性,而存在较大的安全风险。而相对来说,在正极材料中加入富锂物质作为添加剂工艺简便,可以在确保电池安全性的前提下,提升锂离子的利用率,优化电池性能。

4、在此趋势下,一系列富锂添加剂如li2nio2、li5feo4及li6coo4等被广泛应用于正极材料中,然而,这些传统添加剂在实际应用中暴露出了若干问题,包括:①充电过程中产生残留物质,不仅占据了电池内部空间,还会催化电解液的分解,进而导致电池产气,影响电池的循环寿命与安全性;②较差的空气稳定性,使得材料在储存和处理过程中容易发生变质,增加了制造过程的复杂性和成本;③锂的脱嵌效率低下,利用率低,无法充分发挥正补锂性能。

5、针对上述问题,草酸锂(lic2o4)作为一种新型正极添加剂,展现出了独特的优越性。其最显著的特点是在充电状态下的分解仅生成二氧化碳,无任何残留物质生成,理论上可实现了锂的完全利用。此外,草酸锂表现出优异的空气稳定性,极大地增强了材料的适用性和长期储存的可靠性。然而,草酸锂并非完美无瑕,其较高的分解电压(约为4.7v)为其实际使用带来了阻碍,低电压的环境无法实现有效的补锂效果,而在高电压环境下,又会加速电池内部的副反应,导致电解液的分解、正极材料的结构退化等,大大增加了电池的热管理难度,对电池的安全性、循环稳定性和使用寿命构成潜在威胁。因此,需要对草酸锂加以改性和优化。

6、目前报道的技术中,改善草酸锂的工艺路线主要分为干法和湿法,干法路线虽然成本较低,但是合成的草酸锂粒度通常较大,电压较高,难以满足现如今锂电池的高要求。而现有的湿法路线大都采用在有机相中合成金属量子点以作为催化剂,以降低分解电压,虽然可合成性能较佳的草酸锂,但是大量使用有机物带来的安全性问题以及较高昂的成本,使得其难以工业化,且所得合成的草酸锂的粒径仍具有进一步调整与改善的空间。

技术实现思路

1、鉴于现有技术中存在的问题,本发明的目的在于提供一种改性正极添加剂及其制备方法与用途,所述制备方法通过采用沉淀法与水热法,在分散有导电剂及催化剂的溶液体系中,以粘结剂及分散剂进行辅助,使得导电剂具有优异的分散性而对合成的草酸锂起到物理隔绝作用,进而既能使得催化剂及导电剂与草酸锂的结合更加紧密的又能便于得到颗粒粒径减小的改性草酸锂,以改善现有草酸锂作为正极添加剂时粒径大、分解电压高及容量低的问题。为达到此目的,本发明采用以下技术方案:

2、第一方面,本发明提供了一种改性正极添加剂的制备方法,所述制备方法包括:

3、配制复合底液,所述复合底液包括基础底液、催化剂、导电剂、粘结剂及分散剂;所述基础底液包括草酸锂及第一草酸;向所述复合底液中加入反应物,所述反应物包括锂源和第二草酸,依次进行沉淀反应及水热复合反应,得到改性正极添加剂。

4、本发明通过使用基础底液,以提供合适的ph环境,从而对草酸锂的粒径控制提供一定的基础,基础底液的ph过高,则容易导致所得草酸锂粒径过大。在基础底液中加入所述催化剂可以使草酸锂中的li-o结合键能变弱,使得锂离子更容易脱出,从而降低草酸锂的工作电压,导电剂可以提升材料的整体导电性,催化剂和导电剂是主要起到改性作用的改性成分;另外导电剂本身可以起到分散作用,从而促进小粒径草酸锂的生成。粘结剂可以使合成得到的草酸锂与导电剂和催化剂的结合更加紧密,而分散剂能使得导电剂和催化剂更好地分散在溶液中,一方面提升导电剂的分散性,减小团聚,从而使得导电剂可以在草酸锂的形成过程中起到物理隔绝的作用,进而有利于合成小颗粒粒径的草酸锂,同时也有利于使得改性成分在草酸锂内部及外部包裹时的分布更加均匀。由此,本发明采用沉淀法与水热法,在分散有导电剂及催化剂的复合底液中,以粘结剂及分散剂进行辅助,在导电剂的分散作用影响下来合成草酸锂,进而得到与催化剂及导电剂结合更加紧密的且颗粒粒径减小的改性草酸锂。小粒径配合均匀分布且紧密结合的改性成分的作用,可以使得改性草酸锂作为正极添加剂时,能获得更低的工作电压,且容量更好,电学性能更好。

5、以下作为本发明优选的技术方案,但不作为本发明提供的技术方案的限制,通过以下技术方案,可以更好地达到和实现本发明的技术目的和有益效果。

6、作为本发明优选的技术方案,所述基础底液中,所述草酸锂的质量百分浓度为0.5%~8%,例如0.5%、1%、1.5%、2%、2.5%、3%、3.5%、4%、4.5%、5%、5.5%、6%、6.5%、7%、7.5%或8%等。

7、优选地,所述基础底液中,所述第一草酸的质量百分浓度为0.5%~10%,例如0.5%、1%、1.5%、2%、2.5%、3%、3.5%、4%、4.5%、5%、5.5%、6%、6.5%、7%、7.5%、8%、8.5%、9%、9.5%或10%等。

8、优选地,所述基础底液的溶剂包括水。

9、本发明所述制备方法在水相体系中即可合成,有利于大规模生产。

10、作为本发明优选的技术方案,所述催化剂包括氢氧化镍、氧化镍、醋酸镍、氢氧化亚钴、羟基氧化钴、四氧化三钴、氢氧化锰或氧化锰中的至少一种,例如典型但非限制性的组合包括氢氧化镍与氧化镍的组合、醋酸镍与氧化锰的组合、氢氧化亚钴与氧化镍的组合或氢氧化锰与羟基氧化钴的组合等。

11、优选地,所述催化剂的一次颗粒的粒径为100~300nm,例如100nm、120nm、140nm、160nm、180nm、200nm、220nm、240nm、260nm、280nm或300nm等。

12、优选地,按照所述催化剂中的金属元素的质量占所述反应物理论生成的草酸锂的质量的0.5%~15%控制用量,例如0.5%、1%、2%、3%、4%、5%、6%、7%、8%、9%、10%、11%、12%、13%、14%或15%等。

13、作为本发明优选的技术方案,所述导电剂包括炭黑、石墨粉、科琴黑、碳纳米管、石墨烯或聚苯胺中的至少一种,例如限定但非限制性的实例包括炭黑与石墨粉的组合、炭黑与科琴黑的组合、炭黑与碳纳米管的组合、石墨烯与聚苯胺的组合、石墨烯与碳纳米管的组合、炭黑与聚苯胺的组合或聚苯胺与石墨粉的组合等。

14、优选地,所述导电剂的比表面积为1000~1400cm2/g,例如1000cm2/g、1050cm2/g、1100cm2/g、1150cm2/g、1200cm2/g、1250cm2/g、1300cm2/g、1350cm2/g或1400cm2/g等。

15、优选地,按照所述导电剂的质量占所述反应物理论生成的草酸锂的质量的1%~30%控制用量,例如1%、2%、5%、8%、10%、13%、15%、18%、20%、23%、25%、28%或30%等。

16、作为本发明优选的技术方案,所述粘结剂包括聚乙烯醇、聚乙烯醚、聚丙烯酸或羧甲基纤维素中的至少一种,例如典型但非限制性的组合实例包括聚乙烯醇与聚乙烯醚的组合、聚乙烯醇与聚丙烯酸的组合、聚乙烯醇与羧甲基纤维素的组合或羧甲基纤维素与聚乙烯醚的组合等。

17、优选地,按照所述粘结剂的质量占所述基础底液的质量的0.5%~5%控制用量,例如0.5%、1%、1.5%、2%、2.5%、3%、3.5%、4%、4.5%或5%等。

18、作为本发明优选的技术方案,所述分散剂包括聚丙烯酸钠、二甲基磺酸钠或聚丙烯酰胺中的至少一种。例如典型但非限制性的组合实例包括聚丙烯酸钠与二甲基磺酸钠的组合、聚丙烯酸钠与聚丙烯酰胺的组合或聚丙烯酰胺与二甲基磺酸钠的组合等。

19、优选地,按照所述分散剂的质量占所述基础底液的质量的0.1%~2%控制用量,例如0.1%、0.3%、0.5%、0.8%、1%、1.2%、1.4%、1.6%、1.8%或2%等。

20、作为本发明优选的技术方案,控制所述复合底液的黏度≥800pa·s,例如800pa·s、900pa·s、1000pa·s、1100pa·s、1200pa·s、1300pa·s、1400pa·s、1500pa·s、1600pa·s、1700pa·s或1800pa·s等,进一步优选为1000~1300pa·s。

21、本发明中所述复合底液的黏度通过导电剂、粘结剂及分散剂的用量以及溶剂的用量进行调控,黏度影响催化剂,导电剂和草酸锂之间的结合作用力,所以要合理控制;黏度过小时,催化剂,导电剂与草酸锂结合力弱,会影响电性能发挥;黏度过高时,不利于后续的脱水干燥工序的生产。但与现有技术相比,本发明的液相体系(复合底液)的黏度较高,不适宜通过喷雾干燥的方式获得改性正极材料。

22、优选地,控制所述反应物的加入速率为30~300g/min,例如30g/min、50g/min、80g/min、100g/min、130g/min、150g/min、180g/min、200g/min、220g/min、240g/min、260g/min、280g/min或300g/min等。

23、本发明所述制备方法中,反应物的加入速率对改性草酸锂颗粒大小有影响。加入速率过快,草酸锂快速且大量沉淀,容易出现分散不及时而在局部形成大颗粒的草酸锂的问题,速度过慢导致产能低,生产成本高。

24、优选地,按照锂元素与草酸根的摩尔比为(2~2.2):1控制所述锂源与所述第二草酸的用量,例如2:1、2.02:1、2.04:1、2.06:1、2.08:1、2.1:1、2.12:1、2.14:1、2.16:1、2.18:1或2.2:1等。

25、优选地,所述锂源包括氢氧化锂、碳酸锂、氧化锂、过氧化锂或硝酸锂中的至少一种。

26、优选地,所述沉淀反应的ph为6~8,例如6、6.3、6.5、6.8、7.3、7.5、7.7或8等。

27、本发明中,所述沉淀反应的ph是通过控制所述反应物(锂源与第二草酸)的用量及加入速率来使得整个沉淀反应过程维持在ph为6~8之间进行。

28、优选地,所述水热复合反应在保压及搅拌下进行。

29、优选地,所述保压压力为10~200kpa,例如10kpa、30kpa、50kpa、80kpa、100kpa、120kpa、140kpa、160kpa、180kpa或200kpa等。

30、本发明所述制方法中,保压一定的压力有利于生成的草酸锂与催化剂及导电剂的复合,提升复合紧密程度,并且对所得草酸锂的粒度有影响。所述保压压力是基于大气压的相对气压,即比大气压高10~200kpa。

31、优选地,所述搅拌转速为200~400rpm,例如200rpm、220rpm、240rpm、260rpm、280rpm、300rpm、320rpm、340rpm、360rpm、380rpm或400rpm等。

32、优选地,所述水热复合反应的温度为50~100℃,例如50℃、60℃、70℃、80℃、90℃或100℃等,时间为1~10h,例如1h、2h、3h、4h、5h、6h、7h、8h、9h或10h等。

33、作为本发明优选的技术方案,所述水热复合反应结束后,自然冷却至<40℃后,依次进行固液分离、粉碎及干燥,得到所述改性正极添加剂。

34、优选地,所述固液分离的方法包括压滤。

35、优选地,所述压滤得到的滤饼的含水率≤50wt%,例如50wt%、45wt%、40wt%、35wt%、30wt%、25wt%、20wt%、15wt%、10wt%、5wt%或1wt%等。

36、优选地,所述固液分离后得到的滤液作为基础底液进行回用。

37、优选地,所述粉碎采用粉碎干燥一体机,所述粉碎的转速为1000~3000rpm,例如1000rpm、1200rpm、1400rpm、1600rpm、1800rpm、2000rpm、2200rpm、2400rpm、2600rpm、2800rpm或3000rpm等。

38、优选地,所述干燥的温度为100~140℃,例如100℃、105℃、110℃、115℃、120℃、125℃、130℃、135℃或140℃等。

39、优选地,所述干燥后,所得改性正极添加剂的含水率≤0.5wt%,例如0.5wt%、0.4wt%、0.3wt%、0.2wt%、0.1wt%或0wt%(不含水)等。

40、本发明所述制备方法中,通过粉碎和干燥进一步对草酸锂二次颗粒的粒度进行控制。优选地,所述干燥的具体工艺为闪蒸干燥工艺,闪蒸干燥相对喷雾干燥产能更大,能耗更低,且对二次颗粒的控制更容易调控。

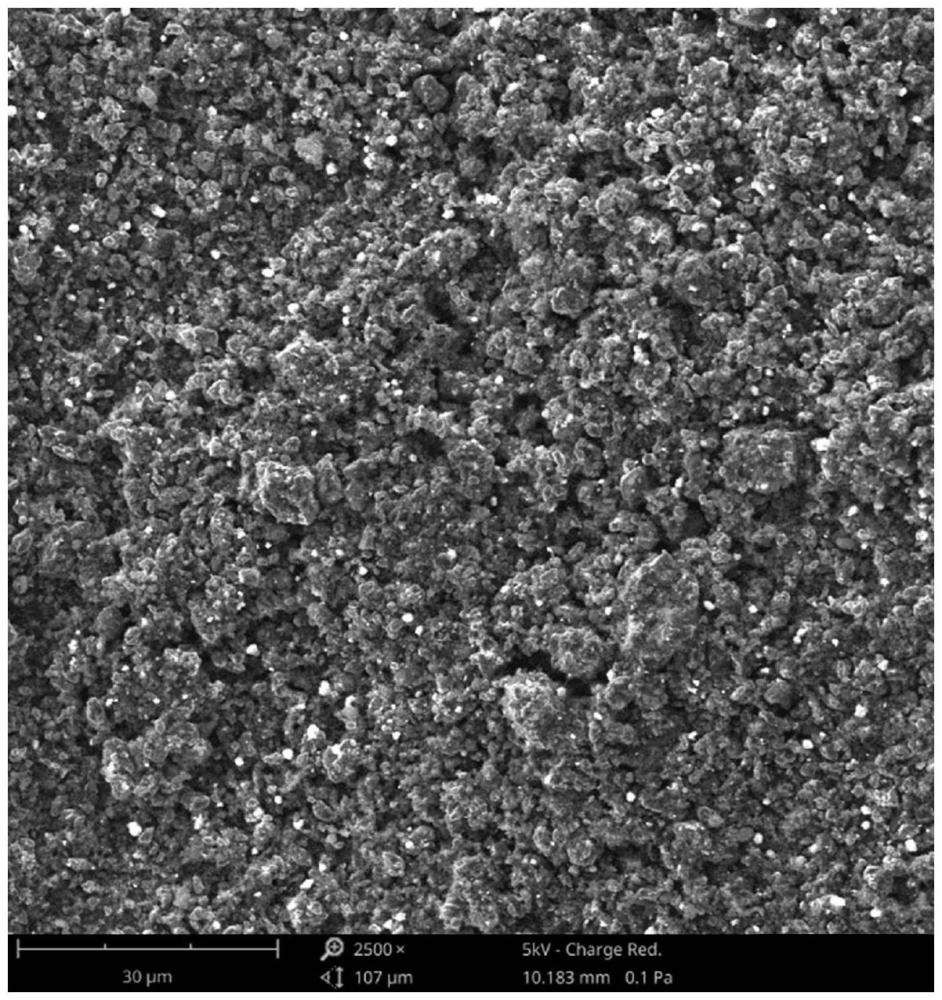

41、优选地,所述改性正极添加剂的二次颗粒的dv50粒径≤10μm,例如2μm、2.5μm、3μm、3.5μm、4μm、4.5μm、5μm、5.5μm、6μm、6.5μm、7μm、7.5μm、8μm、8.5μm、9μm、9.5μm或10μm等,进一步优选为2~5μm,dv90粒径≤30μm,例如30μm、28μm、26μm、24μm、22μm、20μm、18μm、16μm、14μm、13μm、12μm、11μm、10μm、9μm、8μm、7μm、6μm、5μm、4μm或3μm等,进一步优选为≤15μm。

42、第二方面,本发明提供了一种改性正极添加剂,根据第一方面所述的制备方法得到。

43、第三方面,本发明提供了一种锂离子电池,所述锂离子电池含有第二方面所述的改性正极添加剂。

44、需要说明的是,由于篇幅的限制并避免冗余,本发明并不一一列举上述数值范围内的全部具体数值,可以理解的是,并不仅限于已列举的数值,上述数值范围内其他未列举的数值同样适用。

45、与现有技术方案相比,本发明至少具有以下有益效果:

46、本发明所述制备方法通过采用沉淀法与水热法,在分散有导电剂及催化剂的溶液体系中,以粘结剂及分散剂进行辅助,在导电剂的分散作用影响下来合成草酸锂,进而得到与催化剂及导电剂结合更加紧密的且颗粒粒径减小的改性草酸锂,所得改性草酸锂作为正极添加剂时,具有粒径小、分解电压低及容量高的优势。

本文地址:https://www.jishuxx.com/zhuanli/20240911/291962.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。