一种高强度铅酸蓄电池隔板的制备方法与流程

- 国知局

- 2024-09-11 14:57:50

本发明属于铅酸蓄电池隔板制造,特别是涉及一种高强度铅酸蓄电池隔板的制备方法。

背景技术:

1、隔板作为铅酸蓄电池的主要构成材料,主要起着隔离正负极板、吸附电解液及保障离子的顺利通过的作用,目前铅酸蓄电池生产作业过程中主要采用的隔板为agm玻璃纤维隔板,厚度控制在0.5-0.8mm范围内,整体隔板偏薄,容易导致隔板在极群装配过程中发生破损/损伤问题,致使电池出现失效问题,同时目前工艺的agm隔板材料在运输过程中极易出现隔板厚度压伤,隔板理化指标易发生变化。

2、如cn115275516a一种铅蓄电池agm隔板,包括玻璃纤维、硅橡胶粉体颗粒、硅氧烷;其中,玻璃纤维重量比例为100份,硅橡胶粉体颗粒的重量为0.001~0.006份,硅氧烷的重量为0.001~0.003份。本发明中铅蓄电池隔板由不同直径分布范围的玻璃纤维与硅橡胶粉体颗粒按比例混合制成,硅橡胶粉体颗粒在磺酸/亚磺酸等有机酸的作用下,在干燥过程中与玻璃纤维形成聚合结构,提高了两者的结合强度。

3、再如cn114759273a提供一种动力型铅酸蓄电池agm隔板及其制备方法,所述隔板原材料包括:超细玻璃纤维棉、憎水pet纤维和亲水pet纤维;所述超细玻璃纤维棉的含量为85~95%、憎水pet纤维的含量为5%~10%、亲水pet纤维的含量为5%~10%;将超细玻璃纤维棉、憎水pet纤维、亲水pet纤维、水、分散剂按照配比加入制浆机中制成稀释液;将所述稀释液搅拌,并置于贮浆池内静置;将静置的所述稀释液内继续加水形成二次稀释液,并进行除渣形成稀释浆料置于贮浆池内;本发明的动力型铅酸蓄电池agm隔板及其制备方法,其隔板保留了普通agm隔板电阻低、孔径小等优势,隔板吸酸量、毛细吸酸高度以及拉伸强度也均得到了显著的提高。

技术实现思路

1、本发明的目的在于提供一种高强度铅酸蓄电池隔板的制备方法,通过三种纤维的混合使用时,解决了现有背景技术提出的问题。

2、为解决上述技术问题,本发明是通过以下技术方案实现的:

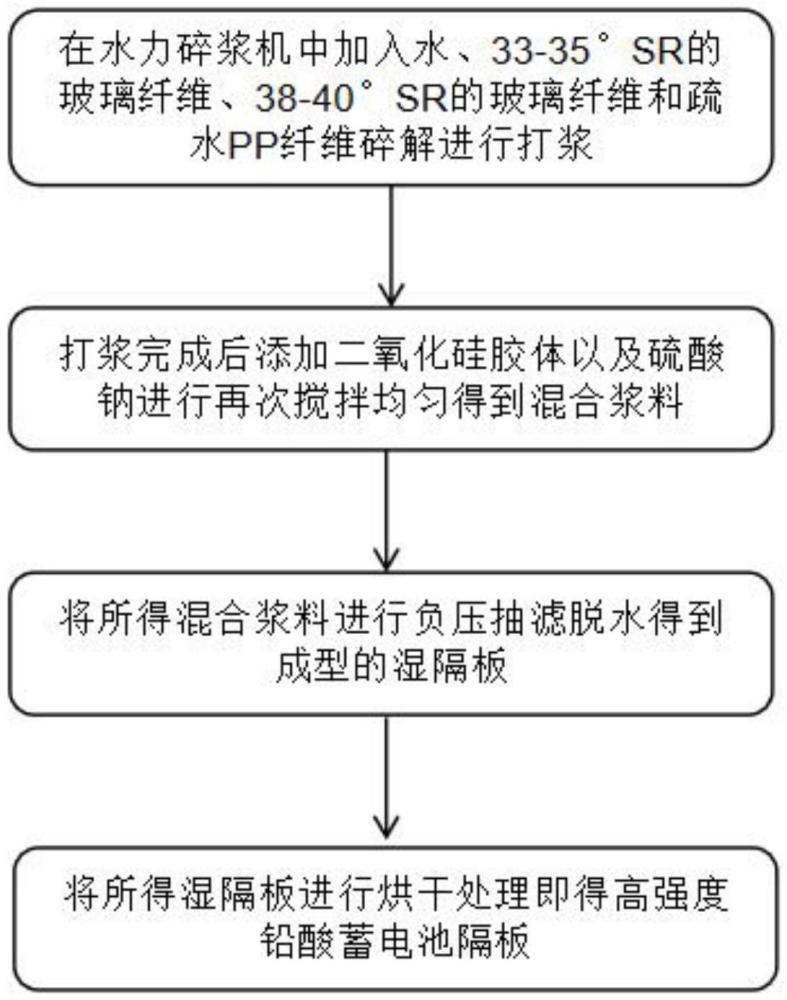

3、本发明为一种高强度铅酸蓄电池隔板的制备方法,包括:

4、步骤1、在水力碎浆机中加入水,调节ph值,加入33-35°sr的玻璃纤维、38-40°sr的玻璃纤维和疏水pp纤维碎解;使得原料在水中的质量浓度控制在1-3%;

5、步骤2、打浆完成后添加二氧化硅胶体以及硫酸钠进行再次搅拌均匀得到混合浆料;

6、步骤3、将所得混合浆料进行负压抽滤脱水得到成型的湿隔板,所述湿隔板的含水量为65-70%;

7、步骤4、将所得湿隔板进行烘干处理即得高强度铅酸蓄电池隔板。

8、进一步地,所述疏水pp纤维选用聚丙烯纤维、丙纶短纤维和涤纶短纤维中的一种。

9、进一步地,所述玻璃纤维选用无碱玻璃纤维、中碱玻璃纤维和高碱玻璃纤维中的一种。

10、进一步地,所述步骤1中33-35°sr的玻璃纤维、38-40°sr的玻璃纤维、以及疏水pp纤维三者的用量比为20-22:20-22:1-5;更进一步地,所述步骤1中33-35°sr的玻璃纤维、38-40°sr的玻璃纤维、以及疏水pp纤维三者的用量比为20:20:3。

11、进一步地,所述步骤2中二氧化硅胶体占混合浆料总重的1-1.5%,所述硫酸钠占混合浆料总重的0.4-0.6%;更进一步地,所述步骤2中二氧化硅胶体占混合浆料总重的1.2%,所述硫酸钠占混合浆料总重的0.5%。

12、进一步地,在所述步骤1中采用氢氧化钠溶液、硫酸或者碳酸钠调节ph值,且调节ph值在2.0-4.0范围内。

13、进一步地,在所述步骤1中还添加有0.1-0.5%的稀土氧化镧;在所述步骤1中还添加有0.1-0.5%的碳纤维。

14、本发明具有以下有益效果:

15、本发明通过三种不同的纤维进行混合使用,利用各纤维之间的协同作用,实现制得的agm隔板具有更大的电解液吸咐量,湿润性及电解液保持能力好,电解液分布均匀,孔隙率高、空隙均匀,综合性能优异,有利于提高电池性能与使用寿命。

16、当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有优点。

技术特征:1.一种高强度铅酸蓄电池隔板的制备方法,其特征在于,包括:

2.根据权利要求1所述的一种高强度铅酸蓄电池隔板的制备方法,其特征在于,所述疏水pp纤维选用聚丙烯纤维、丙纶短纤维和涤纶短纤维中的一种。

3.根据权利要求1所述的一种高强度铅酸蓄电池隔板的制备方法,其特征在于,所述玻璃纤维选用无碱玻璃纤维、中碱玻璃纤维和高碱玻璃纤维中的一种。

4.根据权利要求1所述的一种高强度铅酸蓄电池隔板的制备方法,其特征在于,所述步骤1中33-35°sr的玻璃纤维、38-40°sr的玻璃纤维、以及疏水pp纤维三者的用量比为20-22:20-22:1-5。

5.根据权利要求4所述的一种高强度铅酸蓄电池隔板的制备方法,其特征在于,所述步骤1中33-35°sr的玻璃纤维、38-40°sr的玻璃纤维、以及疏水pp纤维三者的用量比为20:20:3。

6.根据权利要求1所述的一种高强度铅酸蓄电池隔板的制备方法,其特征在于,所述步骤2中二氧化硅胶体占混合浆料总重的1-1.5%,所述硫酸钠占混合浆料总重的0.4-0.6%。

7.据权利要求6所述的一种高强度铅酸蓄电池隔板的制备方法,其特征在于,所述步骤2中二氧化硅胶体占混合浆料总重的1.2%,所述硫酸钠占混合浆料总重的0.5%。

8.根据权利要求1所述的一种高强度铅酸蓄电池隔板的制备方法,其特征在于,在所述步骤1中采用氢氧化钠溶液、硫酸或者碳酸钠调节ph值。

9.根据权利要求1所述的一种高强度铅酸蓄电池隔板的制备方法,其特征在于,在所述步骤1中还添加有0.1-0.5%的稀土氧化镧。

10.根据权利要求1所述的一种高强度铅酸蓄电池隔板的制备方法,其特征在于,在所述步骤1中还添加有0.1-0.5%的碳纤维。

技术总结本发明公开了一种高强度铅酸蓄电池隔板的制备方法,涉及铅酸蓄电池隔板制造技术领域。制备方法具体包括在水力碎浆机中加入水调节pH值,再加入34°SR的玻璃纤维、39°SR的玻璃纤维和疏水PP纤维碎解;打浆完成后添加二氧化硅胶体以及硫酸钠进行再次搅拌均匀得到混合浆料;将所得混合浆料进行负压抽滤脱水得到成型的湿隔板;将所得湿隔板进行烘干处理即得高强度铅酸蓄电池隔板。本发明通过三种不同的纤维进行混合使用,利用各纤维之间的协同作用,实现制得的AGM隔板具有更大的电解液吸咐量,湿润性及电解液保持能力好,电解液分布均匀,孔隙率高、空隙均匀,综合性能优异,有利于提高电池性能与使用寿命。技术研发人员:毛锦敏,江小珍,陆毅,晋雪花,姚佰春受保护的技术使用者:天能电池(芜湖)有限公司技术研发日:技术公布日:2024/9/9本文地址:https://www.jishuxx.com/zhuanli/20240911/292691.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。