预测材料性质、生成部件、部件、系统的制作方法

- 国知局

- 2024-09-14 14:28:57

本发明涉及一种用于预测由增材制造制成的部件的材料性质的方法,该方法包括:(a)定义部件的关注区域并至少生成该区域中的网格,(b)在增材制造过程中提供温度模型用于对关注区域的温度进行建模,(c)提供第一增材制造过程参数集,(d)使用温度模型基于过程参数集计算关注区域中网格的节点的热历史,(e)根据热历史确定关注区域的节点的凝固梯度和凝固前沿速度。此外,本发明涉及通过增材制造来生成部件。本发明还涉及用于执行此类方法的系统、用于增材制造此类部件的系统以及根据本发明制造的部件。本发明涉及预测微结构驱动的材料性质。本发明的优选应用涉及使用增材制造制成的金属部件。

背景技术:

1、预测增材制造中(例如,在激光粉末床熔融增材制造[lpbf–am]中)的材料性能的挑战来自于使用激光束熔化及凝固粉末金属的特定过程。结果是加热/冷却发生在极为局部的级别内(微米量级)并且时间跨度很短(106k/s冷却量级),而整个部件的尺寸为厘米量级,打印过程需要数小时。

2、这种级别上的巨大差异(微米与厘米、微秒与小时)使增材制造中的零件级材料预测变得复杂。

3、此外,几何效应(例如,薄壁或突出物)和众多过程参数(如激光功率、激光扫描速度、激光扫描模式/路径)导致整个部件在生成过程中热历史的局部变化。热历史会在整个增材制造部件中产生不同的微结构特征,因此需要进行零件级分析以恰当地预测最终性能。微结构特征主要是凝固产物,如晶粒尺寸、晶粒取向、晶粒形状。这些特征显著影响材料的机械性能,并且通常是各向异性的。

4、为了充分考虑微结构中的局部变化(以及由此产生的材料性质),最先进的方法需要在微结构中单独晶粒的级别上进行一系列耗时的模拟,时间步为微秒量级(或更小)。即使在最小的模型上执行,这一模拟链也需要高性能计算基础设施和数周甚至数月的计算时间才能获得结果,因此,在可预见的未来,无法将它们应用于完全工业相关的零件。

5、此类计算中的典型尺寸示例可作为预期的一般说明:

6、部件可能高度为6厘米。激光器的光斑尺寸仅为100微米,单层粉末材料厚度为60微米。打印该零件总共需要200万个扫描矢量。需要考虑每个扫描向量的完整热历史。该零件单次打印的总打印时间为约10小时。零件的平均冷却速度为约104-105k/s。要精确到100k以内(这对于此类分析来说仍然不够),热分析需要400-4000万个时间步。

7、这些数字仅涉及预测热场的挑战。计算微结构和材料性质的复杂性甚至更为复杂和严苛。

8、一种已知的捕获增材制造过程产生的微结构的方法是橡树岭(oak ridge)的exaam项目(https://www.ornl.gov/project/exaam-transforming-ad ditive-manufacturing-through-exascale-simulation)。这种方法使用最先进的编码实践(多线程、并行化、gpu加速)来加速大规模计算,然后使用百亿亿次级计算基础架构(百亿亿次级计算是指每秒至少可以计算1018次(百亿亿次)运算的超级计算系统)。此类方法可以理解为“暴力”以执行零件级所需的模拟。

9、已知的确定材料性能的方法如下:

10、1.karayagiz kubra等人:“增材制造条件下ni-nb的有限界面耗散相场建模(finite interface dissipation phase field modeling of under additivemanufacturing conditions)”,《acta材料》,第185卷,2020年2月20日(2020-02-20),第320-339页,xp93068946,gb,issn:1359-6454,doi:10.1016/j.actamat.2019.11.057;url:https://arxiv.org/pdf/1906.10200.pdf。

11、2.supriyo ghosh等人:“ni基高温合金激光粉末沉积期间γ-ni细胞生长的模拟和分析(simulation and analysis of gamma-ni cellular growth during laserpowder deposition of ni-based superalloys)”,arxiv.org,康奈尔大学图书馆,伊萨卡康奈尔大学欧林图书馆201,ny 14853,2017年7月18日(2017-07-18),xp080777716,url:https://www.sciencedirect.com/science/article/pii/s0927025617307279。

12、3.david s.a.等人:“凝固参数与焊缝微结构之间的相关性(correlationbetween solidification parameters and weid microstructures)”,《国际材料评论》,第34卷第1期,1989年1月1日(1989-01-01),第213-245页,xp93068950,us,issn:0950-6608,doi:10.1179/imr.1989.34.1.213;url:https://www.tandfonline.com/doi/abs/10.1179/imr.1989.34.1.213。

13、4.supriyo ghosh等人:“激光粉末床熔融过程中微观偏析的不确定性分析(uncertainty analysis of microsegregation during laser powder bed fusion)”,《材料科学与工程中的建模和模拟》,英国物理学会出版社,布里斯托尔,gb,第27卷第3期,2019年2月25日(2019-02-25),第34002页,xp020339655,issn:0965-0393,doi:10.1088/1361-651x/ab01 bf。

技术实现思路

1、基于上述现有技术和相关问题,本发明基于改进过程的任务,以改进部件性能的设计和预测,尤其是关于增材制造领域中部件的材料性能。

2、本发明的另一个目的是对确定和预测增材制造零件的材料和部件性能的计算量进行简化。

3、金属部件性能由几何形状、载荷条件和材料性能共同决定。本发明的焦点在于受材料微结构显著影响的材料性能。

4、本发明的目的通过独立权利要求来实现。从属权利要求描述了本发明的有利改进和修改。

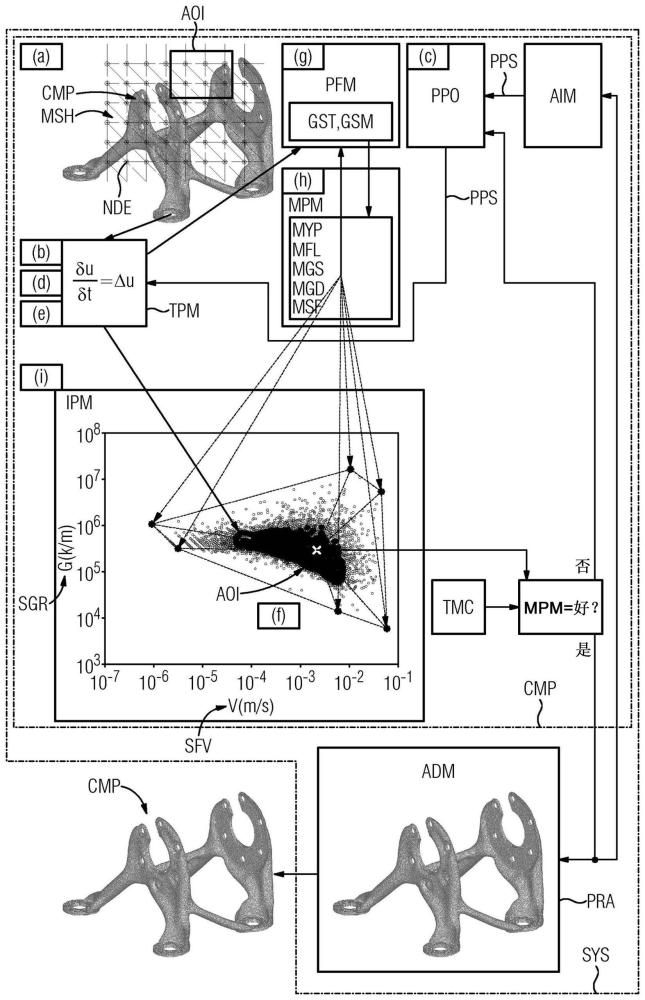

5、根据本发明,通过具有附加步骤的初步定义的方法提供了上述问题的解决方案:

6、(f)简化凝固梯度和凝固前沿速度(sfv)的数据集,使得数据集的每个数据点可以通过插值来逼近,

7、(g)通过微结构建模基于相应节点的热历史确定经简化的数据集的微结构特征,

8、对关注区域内节点的凝固梯度和凝固前沿速度进行插值,

9、(h)使用材料性质模型根据微结构特征确定经简化的数据集内节点的材料性质,

10、(i)根据关注区域内节点的凝固梯度和凝固前沿速度对材料性质进行插值,

11、总的来说,本发明提出了通过一种用于快速预测am部件零件级微结构驱动材料性能的简化方法来获得合理的材料预测。

12、根据插值步骤(i)确定的材料性质可以优选地经由人机界面输出。这可以使用显示器来完成。根据插值步骤(i)确定的材料性质可以优选地存储在存储设备中,以用于进一步的设计改进或用于部件的生成。根据插值步骤(i)确定的材料性质可以进行后处理,使得数据可以经由显示器以图形方式输出,该显示器向用户显示参数为一个或几个图像。

13、改进材料性质可以称为改进材料或部件性能,尤其是金属部件性能。材料性能的示例如下:强度、硬度、柔韧性、耐用性、导热性、导电性、耐腐蚀性、摩擦系数、抗冲击性、光学性质。

14、本发明的优选应用领域是激光粉末床熔融增材制造。

15、定义部件的关注区域可以扩展至整个部件。然后,还将针对整个部件来执行生成网格,以及以下涉及关注区域的步骤。

16、本文中材料性能的通用术语应理解为与刚度、强度、耐久性、疲劳、屈服等性质中的至少一项相关的性能。

17、使用也被用于其他制造方法的传统计算机辅助设计[cad]和有限元[fe]方法,可以获得部件几何形状和载荷条件的影响。相反,本发明关注材料性能。

18、忽略将微结构模拟和材料性质模型与整个部件的热模拟相结合时所需的大量时间能够获得与本发明相似的结果,因为此类过程使用一些相同的技术构建模块,如微结构建模或相场建模和热建模。但此类模拟将需要对单个部件进行至少几个月的计算(即使使用现有最强大的计算机系统)。本发明提出了一种简化所需计算量的方法——仅计算部件内有限子集并将这些结果插值到整个部件的特定方式。这基本上通过使用凝固梯度和凝固前沿速度作为工作坐标来完成。直接的好处是节约资源的时间和成本。此外,应当注意,对完整零件的微观模拟会迅速增加对简单零件的存储需求,达到数gb甚至数tb。因此,本发明也能够显著节省存储空间。

19、本发明以目标为导向地将计算资源应用于物理问题,其构成具有期望机械性能的有效增材制造的技术任务的基础。当涉及必须具有特定机械性质(如在特定载荷下的特定变形)或必须能够承受特定机械载荷的部件时,传统方法实际上无法足够准确地预测部件的机械强度参数,从而导致产生大量的废弃部件。通常,模拟和现实可能不匹配,例如,部件变形超过预期、过早开始破裂、过早失效。本发明更有效地避免了此类不匹配。

20、然而,大多数情况下,材料性能预测并未在零件级进行尝试,通常仅限于完整部件的(非常)小的子模型。在这些方法中,选择子模型的位置由用户决定(可能会遗漏关键部分),并且没有提供将子模型扩展结果合并到零件级分析中的解决方案。通过简化凝固梯度和凝固前沿速度的数据集的步骤,本发明基本上使用了自动识别将分析的位置以及如何将这些结果插值到完整部件,使得数据集的每个数据点都可以通过插值来逼近。

21、根据本发明并由权利要求1限定的方法可以理解为包括以下步骤:

22、1.快速预测零件级热历史

23、2.提取模型各个点的凝固梯度和凝固前沿速度

24、3.将数据简化为包含整个零件的凝固梯度和凝固前沿速度的最小集合

25、4.对简化的凝固梯度和凝固前沿速度场进行微组织预测和材料性质预测

26、5.使用凝固梯度和凝固前沿速度场作为工作坐标,将材料性质插值到模型内的所有点。

27、本文中,步骤3、4和5对于显著节省计算能力而言最为重要。

28、对应于权利要求1的步骤(h)的步骤5涉及对关注区域内节点的材料性质进行插值,该步骤可被示意性地且简化地理解为使用凝固梯度和凝固前沿速度的空间作为用于确定材料性质的工作坐标,将三法则应用于已知的凝固梯度和凝固前沿速度以及材料性质的三元组。最优选地,凝固梯度和凝固前沿速度的空间是二维场。

29、此外,提供了生成部件、部件和系统。

30、一个优选实施方案应用步骤(f),使得当从数据集中选择凝固梯度和凝固前沿速度的经简化的数据集时,经简化的数据集包含凝固梯度和凝固前沿速度的二维场空间中整个关注区域的数据集,使得可以通过对经简化的数据集进行插值来逼近数据集。该实施方案保证部件的整个关注区域的每一组凝固梯度和凝固前沿速度可以通过经简化的数据集的插值来解决。

31、另一个优选实施方案提供了经简化的数据集,其包含凝固梯度和凝固前沿速度的二维场中整个关注区域的数据集,使得当将经简化的数据集的每个点连接至其经简化的数据集的两个相邻点时,数据集被产生的连接线轨迹围绕。在用于插值的工作坐标的二维以上的空间中,数据集将被经简化的数据集包围。该过程或测试能够有效地保证经简化的数据集包括凝固梯度和凝固前沿速度的整个场。这种线连接测试显示了经简化的数据集需要多少个点才能在整个关注区域内进行插值。

32、另一个优选实施方案提供了在步骤(g)中使用微结构建模,这是使用热历史微结构建模来完成的。热历史微结构建模是指根据凝固材料的热历史确定微结构的任何类型的建模。这可以通过几种已知工具之一来完成。已知的示例是用于步骤(g)中微结构建模的商业可用工具“元胞自动机”或“相场建模”。元胞自动机建模为确定微结构特征的这种物理技术应用带来良好结果。

33、另一个优选实施方案为步骤(h)中的材料建模提供了微结构材料性质建模。微结构材料性质建模是指用于根据已凝固材料的微结构确定材料性质的任何类型的建模。目前,此处主流技术是晶体塑性。这些材料性质预测足够准确。此外,经验规则可被应用于材料建模,但这些规则在适用性上并不是很普遍。

34、另一个优选实施方案提供了定义目标材料性质标准,并使用分别改变的增材制造过程参数集重复步骤(c)-(i),直到步骤(i)的经确定的材料性质满足目标材料性质为止。

35、在最简单的实施方案中,步骤(c)中提供的第一增材制造过程参数集可以是不管部件几何形状如何,在过程步骤之间没有任何过程参数变化的标准集。该参数集很可能不会产生最佳结果。可替代地,可以应用从处理类似零件中得知的集合。

36、可替代地,人工智能模块[ai模块]可用于提供第一集合。可以通过已知的成功部件生成来训练ai模块。此类ai模块可以接收部件几何形状作为输入,并输出增材制造过程参数集。

37、增材制造过程参数集的优化或改进可以通过迭代来完成。可以应用标准优化策略来使用过程参数优化器,如:

38、-单个参数的逐步变化(当通过应用根据本发明的预测方法处理这些变化时),

39、-评估变化影响并选择一些具有最有益影响的变化,

40、-在增材制造过程参数集的其他参数变化期间遵循最有希望的变化,

41、-遵循此流程,直到所有参数都发生变化为止,并最终选择最佳增材制造流程参数集。

42、可以使用其他改进策略来实现更好的改进或不同的局部或全局最优。

43、如本文所定义,用于预测材料性质的方法可以是用于生成部件的方法的整体过程。该方法可以结合用于预测或改进部件材料性质的方法,以及应用从预测/改进过程获得的过程参数集进一步增材制造该部件的方法,从而产生优选地由迭代确定的期望的材料性质。

44、此外,本发明涉及一种系统,该系统包括至少一台计算机,用于执行预测或改进部件材料性质或生成部件的方法。本文中,计算机实现的步骤尤其是以下步骤中的至少一个,优选所有步骤:

45、(d)使用温度模型基于过程参数集计算关注区域中网格的节点的热历史,

46、(e)根据热历史确定关注区域的节点的凝固梯度和凝固前沿速度,

47、(f)简化凝固梯度和凝固前沿速度的数据集,使得数据集的每个数据点可以通过插值来逼近,

48、(g)通过微结构建模基于相应节点的热历史确定经简化的数据集的微结构特征,

49、(h)使用材料性质模型根据微结构特征确定经简化的数据集内节点的材料性质,

50、(i)根据关注区域内节点的凝固梯度和凝固前沿速度对材料性质进行插值。

51、本文公开的其他步骤优选地至少部分由计算机实现或完全由计算机实现。例如,本领域普通技术人员知道步骤(a)中的网格生成是作为计算机实现的过程来完成的。关注区域的选择可以自动或手动完成。

52、可以基于在部件的工作载荷下的已知(之前确定的)机械分析来自动确定关注区域。这种自动化可以选择或至少向用户推荐相对高或最高机械载荷(机械应力)的区域作为关注区域。

53、包括至少一台用于生成部件的计算机的系统可以包括3d打印设备。

54、本发明还涉及一种材料性质改进或优化的部件,可通过本文的用于改进增材制造部件的材料性质的方法获得该部件。

55、本发明的其他可能的实施方式或替代解决方案还包括本文未明确提及的上文或下文关于实施方案描述的特征的组合。本领域技术人员还可以向本发明的最基本形式添加单独或孤立的方面和特征。

56、本发明的一部分在于,并非该方法的所有步骤都必须在同一部件或计算机实例上执行,而是也可以在不同的计算机实例上执行。

57、此外,作为分布式系统,上述方法的各个步骤可以在一个单元中执行,而其余部件可以在另一个单元中执行。

58、根据下面的描述和实施方案,上述本发明的属性、特征和优点以及实现它们的方式将变得更清楚且更容易理解,这些将在附图的上下文中更详细地描述。以下描述并不将本发明限制于所含有的实施方案。在不同的附图中,相同的部件或零件可以用相同的附图标记来标记。总的来说,这些数字并非按比例绘制。应当理解,本发明的优选实施方案也可以是从属权利要求或上述实施方案与各自独立权利要求的任意组合。

本文地址:https://www.jishuxx.com/zhuanli/20240914/294303.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表