用于奥氏体不锈钢的基于相控阵的爬波检测校准试块及检测方法与流程

- 国知局

- 2024-09-14 14:38:32

本发明涉及材料检测的,具体地说是一种用于奥氏体不锈钢的基于相控阵的爬波检测校准试块及检测方法。

背景技术:

1、现有技术中,一般脉冲反射法超声对奥氏体不锈钢材质检测时,材质衰减大,信噪比差,横波不适用。因此,常使用纵波检测方法对奥氏体不锈钢实施检测。由于波形转换等原因,纵波检测一般只使用一次波检测的方法,由此会存在表面盲区。尤其对于管件焊缝,由于不能双面检测,表面盲区问题会严重影响检测质量。

2、常规超声检测方法检测不锈钢焊缝时,对焊缝内部及表面检测需使用不同的探头,尤其对管件等曲面工件检测时,更需要针对不同管径或曲率,配备不同曲率的探头;且按照工艺要求,更需配备不同角度的探头。由于常规超声探头大多是探头及楔块不可拆卸的,且不管是纵波双晶探头还是爬波专用探头用于检测不锈钢焊缝,都价格昂贵,对不同曲率工件检测时,严格按照工艺要求,需配置大量不同角度、不同曲率的探头,大大提升检测成本,且效率低下。

3、因此,市场上急需要一种超声入射角度多变、检测效率高的检测方法和专用校准试块。

技术实现思路

1、本发明的目的在于提供一种改进用于奥氏体不锈钢的基于相控阵的爬波检测校准试块及测试方法,通过校准试块结构的改进,以及针对焊缝内部及表面不同聚焦法则的设置,覆盖工件焊缝内部及上表面盲区,增大覆盖面积,提高检测可信度与检测效率。

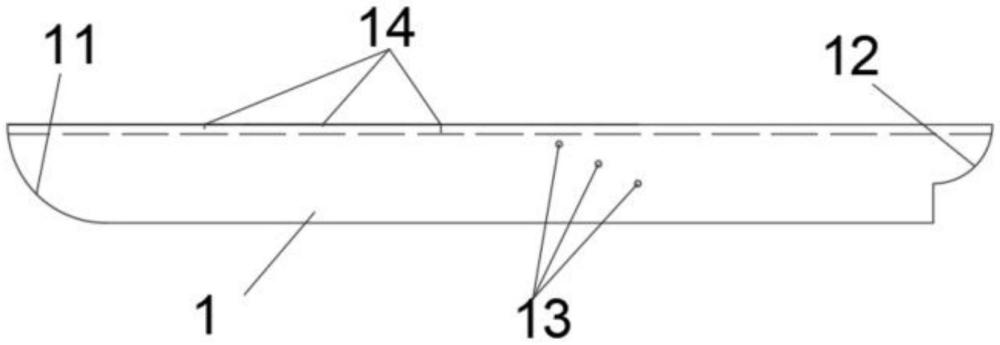

2、为了实现上述目的,本发明的技术方案是:用于奥氏体不锈钢的基于相控阵的爬波检测校准试块,其特征在于:校准试块的两端分别设有不同直径的圆弧,用以校准声速,两端的圆弧直径均大于20mm,使得声速校准时,爬波至端点的回波不会干扰圆弧反射波信号;校准试块的中间钻有若干个不同深度的侧边钻孔,用以校准楔块延迟及灵敏度,校准试块的顶面设有若干根不同深度的刻槽,用以校准爬波步进偏移及灵敏度。

3、进一步,设置三个侧边钻孔,三个侧边钻孔的深度分别为2mm、10mm和15mm,三个侧面钻孔在水平面上存在错位,相邻的侧面钻孔间的间距大于等于10mm;刻槽的宽度小于等于0.5mm,刻槽的深度分别为0.5mm、1mm及2mm,相邻的刻槽之间的间距大于等于20mm。校准试块高度大于等于25mm,长度大于等于250mm。

4、用于奥氏体不锈钢的基于相控阵的爬波检测校准试块的检测方法,其特征在于:所述检测方法用于工件检测,包括如下步骤:a、对工件的检测表面进行预处理;b、准备相控阵超声检测用便携式设备、相控阵探头和爬波专用楔块;c、采用针对爬波检测的专有校准试块;d、分别针对工件表面缺陷及内部缺陷,分组设定不同的聚焦法则;e、使用校准试块来分别校准不同的聚焦法则的声速、灵敏度和爬波专用楔块延迟;f、对编码器进行校准,校准距离大于等于300mm;g、现场采用不同的聚焦法则对工件进行相控阵检测,形成扇形扫描区域,然后根据相控阵检测数据和图像进行分析判断,完成检测。

5、a步骤中,打磨工件的扫查表面,除去有妨碍探头移动的异物,保障探头移动区域的表面粗糙度ra≤12.5μm;确定检测范围,并绘制检测标记和参考线。

6、b步骤中,首先准备相控阵超声检测的爬波专用楔块,爬波专用楔块由机玻璃或聚苯乙烯制成,爬波专用楔块自然角度为26°,楔靴弧度与被检工件一致;相控阵探头与仪器组成相控阵超声检测系统,至少可以同时激发16个晶片,探头晶片因尽量小,减少探头晶片在工件曲面上入射点不准的情况发生。

7、c步骤中,校准试块曲率与被检工件相同;校准试块高度大于等于25mm,长度大于等于250mm;

8、d步骤中,首先针对工件内部缺陷,设定内部缺陷检测聚焦法则,折射波为纵波,角度范围满足焊缝内部覆盖需求,最大75°;e步骤中,将相控阵探头对准校准试块两端不同直径的圆弧,根据公式,计算得到材料声速;使用校准试块上圆弧,校准爬波专用楔块各角度的延迟;使用侧边钻孔,校准聚焦法则的灵敏度;使用不同深度侧边钻孔校准制作tcg曲线,完成内部缺陷检测所需设备的校准工作。

9、d步骤中,针对表面盲区,设爬波检测定聚焦法则,折射波为纵波,角度范围至少为76°±5°;e步骤中,将相控阵探头对准校准试块的两端圆弧,使用最小偏转角度,得到圆弧纵波回波,用以校准聚焦法则的声速;将相控阵探头对准工艺灵敏度要求所需深度刻槽,相控阵探头偏转角度设置为76°;前后移动相控阵探头,根据爬波性质特点确认爬波信号;移动相控阵探头,使相控阵探头前沿与刻槽距离保持在工艺设定距离上,调整增益,使信号达到满屏刻度的情况下波高达到80%,完成灵敏度检测;调整步进偏移设置值,使信号在扇扫仿真图中,处于焊缝中心位置,完成表面盲区检测所需设备的校准工作。

10、相对于现有技术,本发明的技术方案除了整体技术方案的改进,还包括很多细节方面的改进,具体而言,具有以下有益效果:

11、1、本发明所述的改进方案,校准试块的两端分别设有不同直径的圆弧,用以校准声速,两端的圆弧直径均大于20mm,使得声速校准时,爬波至端点的回波不会干扰圆弧反射波信号;校准试块的中间钻有若干个不同深度的侧边钻孔,用以校准楔块延迟及灵敏度,校准试块的顶面设有若干根不同深度的刻槽,用以校准爬波步进偏移及灵敏度,提高检测精度、可信度和检测效率;

12、2、本发明的检测方法中,能使相控阵超声探头发射爬波,且能使声束在工件上所需距离更好的聚焦,提高聚焦区域的声能,能减小材质的影响,提高工件表面缺陷的检出效果;

13、3、本发明的技术方案中,分别针对工件表面缺陷及内部缺陷,分组设定不同的聚焦法则,然后使用校准试块来分别校准不同的聚焦法则的声速、灵敏度和爬波专用楔块延迟,通过针对焊缝内部及表面不同聚焦法则的设置,覆盖工件焊缝内部及上表面盲区,增大覆盖面积,提高检测可信度与检测效率;

14、4、本发明的检测方法中,相控阵检测通过设置不同聚焦法则,形成扇形扫描区域,可以很好解决传统超声入射角度单一、检测效率低的问题;

15、5、本发明结构简单、布局合理,使用方便,检测精度高,效果好,对多种不同曲率的工件检测,只需准备不同曲率楔块即可,便于推广和利用。

技术特征:1.用于奥氏体不锈钢的基于相控阵的爬波检测校准试块,其特征在于:校准试块的两端分别设有不同直径的圆弧,用以校准声速,两端的圆弧直径均大于20mm,使得声速校准时,爬波至端点的回波不会干扰圆弧反射波信号;

2.根据权利要求1所述的用于奥氏体不锈钢的基于相控阵的爬波检测校准试块,其特征在于:设置三个侧边钻孔,三个侧边钻孔的深度分别为2mm、10mm和15mm,三个侧面钻孔在水平面上存在错位,相邻的侧面钻孔间的间距大于等于10mm;刻槽的宽度小于等于0.5mm,刻槽的深度分别为0.5mm、1mm及2mm,相邻的刻槽之间的间距大于等于20mm。

3.根据权利要求1所述的用于奥氏体不锈钢的基于相控阵的爬波检测校准试块,其特征在于:校准试块高度大于等于25mm,长度大于等于250mm。

4.根据权利要求1所述的用于奥氏体不锈钢的基于相控阵的爬波检测校准试块的检测方法,其特征在于:所述检测方法用于工件检测,包括如下步骤:a、对工件的检测表面进行预处理;b、准备相控阵超声检测用便携式设备、相控阵探头和爬波专用楔块;c、采用针对爬波检测的专有校准试块;d、分别针对工件表面缺陷及内部缺陷,分组设定不同的聚焦法则;e、使用校准试块来分别校准不同的聚焦法则的声速、灵敏度和爬波专用楔块延迟;f、对编码器进行校准,校准距离大于等于300mm;g、现场采用不同的聚焦法则对工件进行相控阵检测,形成扇形扫描区域,然后根据相控阵检测数据和图像进行分析判断,完成检测。

5.根据权利要求4所述的用于奥氏体不锈钢的基于相控阵的爬波检测校准试块的检测方法,其特征在于:a步骤中,打磨工件的扫查表面,除去有妨碍探头移动的异物,保障探头移动区域的表面粗糙度ra≤12.5μm;确定检测范围,并绘制检测标记和参考线。

6.根据权利要求4所述的用于奥氏体不锈钢的基于相控阵的爬波检测校准试块的检测方法,其特征在于:b步骤中,首先准备相控阵超声检测的爬波专用楔块,爬波专用楔块由机玻璃或聚苯乙烯制成,爬波专用楔块自然角度为26°,楔靴弧度与被检工件一致;相控阵超声检测用便携式设备包括相控阵探头,至少可以同时激发16个晶片,探头晶片小于等于1mm,减少探头晶片在工件曲面上入射点不准的情况发生。

7.根据权利要求4所述的用于奥氏体不锈钢的基于相控阵的爬波检测校准试块的检测方法,其特征在于:c步骤中,校准试块曲率与被检工件相同;校准试块高度大于等于25mm,长度大于等于250mm。

8.根据权利要求4所述的用于奥氏体不锈钢的基于相控阵的爬波检测校准试块的检测方法,其特征在于:d步骤中,首先针对工件内部缺陷,设定内部缺陷检测聚焦法则,工件内折射波为纵波,纵波偏转角度范围满足焊缝内部覆盖需求,最大75°;e步骤中,将相控阵探头对准校准试块两端不同直径的圆弧,根据公式,计算得到材料声速;使用校准试块上圆弧,使用校准试块上10mm深的侧边钻孔,校准聚焦法则中各角度的楔块延时;使用侧边钻孔,校准聚焦法则的灵敏度;使用不同深度侧边钻孔校准制作深度补偿曲线tcg,完成内部缺陷检测所需设备的校准工作。

9.根据权利要求4所述的用于奥氏体不锈钢的基于相控阵的爬波检测校准试块的检测方法,其特征在于:d步骤中,针对表面盲区,设爬波检测定聚焦法则,折射波为纵波,角度范围至少为76°±5°;e步骤中,将相控阵探头对准校准试块的两端圆弧,使用聚焦法则中最小偏转角度,得到圆弧纵波回波,用以校准聚焦法则的声速;将相控阵探头对准工件的工艺灵敏度要求所需深度刻槽,相控阵探头偏转角度设置为76°;前后移动相控阵探头,根据屏幕上随探头移动而游动的信号,来确认爬波信号;移动相控阵探头,根据焊缝宽度与声束覆盖来确定探头与焊缝的相对位置,调整增益,使信号达到满屏刻度的情况下波高达到80%,完成灵敏度检测;调整步进偏移设置值,使信号在扇扫仿真图中,处于焊缝中心位置,完成表面盲区检测所需设备的校准工作。

10.根据权利要求4所述的用于奥氏体不锈钢的基于相控阵的爬波检测校准试块的检测方法,其特征在于:g步骤中,使用内部缺陷检测聚焦法则以及爬波检测聚焦法则分别对工件进行检测;如两种聚焦法则步进偏移设置相同,则可以同时分组扫查,减少扫查次数。

11.根据权利要求8或9所述的用于奥氏体不锈钢的基于相控阵的爬波检测校准试块的检测方法,其特征在于:校准试块两端设有不同直径的圆弧,分别为第一圆弧和第二圆弧,校准试块用于校准声速c,按照下式计算:

技术总结本发明涉及用于奥氏体不锈钢的基于相控阵的爬波检测专用校准试块及方法,包括如下步骤:a、对检测表面进行预处理;b、准备相控阵超声检测用便携式设备、相控阵探头和爬波专用楔块;c、针对爬波检测的专有校准试块;d、分别针对工件表面缺陷及内部缺陷,分组设定聚焦法则;e、使用校准试块校准声速、楔块延迟和灵敏度;f、对编码器进行校准;g、现场进行检测,然后根据相控阵检测数据和图像进行分析判断,完成检测。使用时,能使相控阵超声探头发射爬波,且能使声束在工件上所需距离更好的聚焦,提高聚焦区域的声能,能减小材质的影响,提高工件表面缺陷的检出效果;通过针对焊缝内部及表面不同聚焦法则的设置,提高检测可信度与检测效率。技术研发人员:刘思明,黄凯华,卢志鹏,黄帅金,尹嘉雯,蒋元元,周昌智,陈志国,程自豪,王嘉昕,吉宏林,张逸飞,周荣受保护的技术使用者:上海船舶工程质量检测有限公司技术研发日:技术公布日:2024/9/12本文地址:https://www.jishuxx.com/zhuanli/20240914/295246.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表