一种超高水压下盾尾密封性能测试装置及测试方法

- 国知局

- 2024-09-14 15:01:17

本技术涉及盾构机密封检测设备的,尤其是涉及一种超高水压下盾尾密封性能测试装置及测试方法。

背景技术:

1、盾构机,全称盾构隧道掘进机,是一种隧道掘进的专用工程机械。随着我国综合国力的提高和国家科技水平的进步,目前,我国国产盾构机年产量居全球首位,盾构机也将面临高水压越江海隧道工程的挑战,仅以江苏区段长江为例,至2035年就规划有15条过江通道,即将建设的越江海盾构隧道具有超高水压、超大直径、超长距离的突出特点,工程本身存在巨大风险。

2、盾尾密封防水是盾构法施工的必要安全条件,盾构机在富水地段及水底等高水压地段施工时,盾尾和管片间设置多层盾尾刷进行密封,并在盾尾刷之间填充盾尾油脂来防止泥浆与注浆材料回流进入隧道,保证施工安全。目前,琼州海峡隧道等部分正在规划的海底盾构隧道水压预计超过25bar。

3、盾构机在超高水压下掘进时,盾尾密封是关键的技术问题,只有反复试验论证才能得以解决。截止目前,国内外没有能够测试盾构机在35bar的超高水压下动态掘进时盾尾密封性能的测试装置以及测试方法,因此,需要设计一种能够模拟真实工况的超高水压下盾尾密封性能测试装置,并设计测试方法,能够动态、静态的测试超高水压下的盾尾密封性能。

4、以油脂腔长度、油脂腔数量、盾尾刷型号、盾尾油脂型号、盾尾间隙大小、盾构机机身姿态、油脂腔压力和外界泥水压力为变量,通过监测静态、动态掘进的测试数据,更加真实的反映影响盾尾密封性能的关键因素,指导盾尾油脂和盾尾刷的选型;通过监测油脂腔中的压力分布状况,测定油脂腔的临界密封压力,指导盾构机的盾尾密封结构设计和油脂腔压力设定逻辑;研究盾尾密封失效部位,分析盾尾密封失效机理,优化盾尾密封刷安装工艺,使盾构机在超高水下能够安全掘进。

技术实现思路

1、为了实现测试35bar的超高水压下动态掘进时盾尾密封性能,本技术提供一种超高水压下盾尾密封性能测试装置及测试方法。

2、本技术提供的一种超高水压下盾尾密封性能测试装置及测试方法采用如下的技术方案:

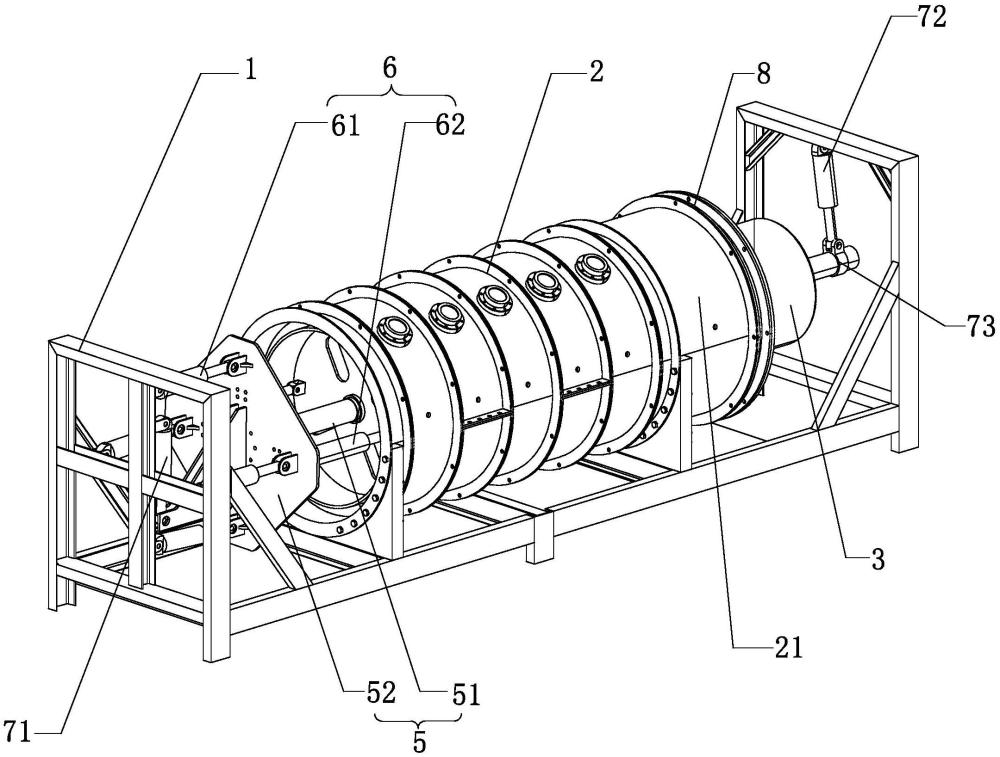

3、一种超高水压下盾尾密封性能测试装置,包括机架、连接于所述机架的外筒、设置于所述外筒内部的内筒、焊接于所述外筒内壁的盾尾刷、贯穿所述内筒的轴向导向机构、连接于所述轴向导向机构的推动机构、连接于所述轴向导向机构的姿态调整机构以及连接于所述外筒的万向组合密封,所述盾尾刷位于所述内筒的外壁和所述外筒的内壁之间,所述外筒设置泥水腔外筒,内筒设置泥水腔内筒,所述泥水腔内筒一端套设于泥水腔外筒内部,所述外筒、内筒以及盾尾刷之间形成油脂腔,所述泥水腔外筒和所述泥水腔内筒形成泥水腔,所述轴向导向机构包括连接于所述推动机构的导向轴,所述导向轴贯穿所述内筒,且内筒沿导向轴的周向方向滑动连接于所述导向轴,导向轴的轴线与内筒的轴线重合,所述导向轴的一端固定连接于所述推动机构,所述导向轴的另一端插设于所述姿态调整机构,所述推动机构驱动所述内筒和所述导向轴的相对位移,所述姿态调整机构沿着竖直方向推动导向轴的端部,所述万向组合密封连接于所述泥水腔外筒的端部,所述万向组合密封的表面抵接于所述泥水腔内筒的外壁,所述万向组合密封绕设于所述泥水腔内筒外壁的周向。

4、通过采用上述技术方案,当用户在使用本技术进行测试时,通过推动机构推动导向轴在姿态调整机构上的插接位置,然后再通过姿态调整机构调节导向轴和水平线的夹角,实现对内筒的位置、朝向的变化,实现对盾构机的运动状态的模拟,实现测试35bar的超高水压下动态掘进时盾尾密封性能的目的。

5、可选的,所述轴向导向机构包括连接于所述推动机构的油缸支撑板,所述导向轴固定连接于所述油缸支撑板,所述推进机构包括铰接于所述机架的平台油缸和铰接于所述油缸支撑板的推进油缸,所述平台油缸的缸筒端铰接于所述机架,所述平台油缸的输出端铰接于所述油缸支撑板的表面,所述推进油缸的缸筒端铰接于所述油缸支撑板的表面,所述推进油缸的输出端铰接于所述内筒,所述平台油缸和所述推进油缸分别位于所述油缸支撑板的两侧,所述推进油缸和所述导向轴均连接于所述油缸支撑板的同一侧,所述推进油缸沿着导向轴的轴线方向推动所述内筒,所述姿态调整机构沿着竖直方向铰接于所述油缸支撑板。

6、通过采用上述技术方案,油缸支撑板实现了推动机构和轴向导向机构的稳定连接,实现了导向轴的稳定连接,为推进油缸和平台油缸提供了连接位置,为姿态调整机构的连接提供了位置,当用户启动平台油缸调整导向轴位置时,油缸支撑板为平台油缸提供了传导介质,实现了对导向轴的位置调整。

7、可选的,所述油缸支撑板设置有双幅支撑板,所述双幅支撑板和所述平台油缸位于所述油缸支撑板的同一侧,所述姿态调整机构包括铰接于所述机架的前部姿态调整油缸、铰接于所述机架的后部姿态调整油缸以及连接于所述后部姿态调整油缸的圆形耳环,所述前部姿态调整油缸的缸筒端铰接于所述机架,所述双幅支撑板的端部延伸至前部姿态调整油缸缸筒端的下方,所述前部姿态调整油缸的输出端铰接于所述双幅支撑板,所述导向轴远离所述油缸支撑板的一端插接于所述圆形耳环内部,所述后部姿态调整油缸的缸筒端铰接于所述机架,所述圆形耳环位于所述后部姿态调整油缸缸筒端的下方,所述后部姿态调整油缸的输出端铰接于所述圆形耳环的顶部。

8、通过采用上述技术方案,双幅支撑板为前部姿态调整油缸提供了安装位置,当用户将启动前部姿态调整油缸和后部姿态调整油缸时,可以调整导向轴与水平面的夹角,实现对内筒的位置进行调整,实现对盾构机状态的模拟。

9、可选的,所述万向组合密封包括固定连接于所述泥水腔外筒端部的y型固定法兰、嵌设于所述y型固定法兰内部的t 型浮动密封环、贴合于所述t型浮动密封环的过渡浮动密封环以及固定连接于所述y型固定法兰的法兰盖板,所述过渡浮动密封环可拆卸连接于所述法兰盖板,所述法兰盖板可拆卸连接于所述y型固定法兰,所述t型浮动密封环的内壁贴合于所述泥水腔内筒的周向外表面,所述t型浮动密封环的两侧分别贴合于所述y型固定法兰表面和所述过渡密封环的侧面,所述法兰盖板的端部沿着泥水腔内筒截面直径方向压合于所述t型浮动密封环的表面。

10、通过采用上述技术方案,提高本技术的密封性,在调整内筒和外筒的相对位置关系时,万向组合密封使得油脂和泥水不易从油脂腔和泥水腔中流出,便于用户实现测试目的。

11、可选的,所述机架包括前架、固定连接于所述前架的底座、固定连接于所述底座的外筒支撑架和固定连接于底座的尾架,所述前架和所述尾架分别位于所述底座的两端,所述外筒支撑架位于所述尾架和所述前架之间,所述外筒还包括支撑筒、整圆盾壳以及半圆盾壳,所述支撑筒的数量为两个,所述整圆盾壳的数量至少为两个,所述半圆盾壳的数量至少为四个,且所述半圆盾壳的数量为偶数,两个半圆盾壳合拢为一个截面为圆形的壳体,所述支撑筒的轴线、所述整圆盾壳的轴线、半圆盾壳的轴线以及泥水腔外筒的轴线均重合,整圆盾壳和半圆盾壳间隔设置,且两端均为整圆盾壳,两个所述支撑筒分别固定连接于两端位置的所述整圆盾壳,所述泥水腔外筒固定连接于所述支撑筒,支撑筒连接于外筒支撑架,每个整圆盾壳和每组半圆盾壳均连接有一个盾尾刷,泥水腔外筒的顶部设置有注水孔和压力采集孔,整圆盾壳的顶部和半圆盾壳的顶部均设置注油孔以及压力采集孔,整圆盾壳、盾尾刷以及内筒之间形成油脂腔,半圆盾壳、盾尾刷以及内筒之间均形成油脂腔。

12、通过采用上述技术方案,实现了外筒架设于机架的目的,整圆盾壳和半圆盾壳的可拆卸连接方式,便于用户进行拆卸后,对不同型号的盾尾刷进行测试。

13、可选的,所述内筒还包括多个管片筒、连接于所述管片筒的前部导向盘以及连接于所述管片筒的后部导向盘,多个所述管片筒沿着所述底座的长度方向依次设置,多个所述管片筒同轴,相邻所述管片筒之间相互连接,所述泥水腔内筒连接于靠近尾架的管片筒内部,所述前部导向盘连接于靠近所述前架的所述管片筒内部,所述管片筒的轴线、所述前部导向盘的轴线、所述后部导向盘的轴线以及泥水腔内筒的轴线重合,所述导向轴穿过前部导向盘的中心和后部导向盘的中心,所述盾尾刷抵接于所述管片筒的外壁,所述泥水腔外筒和泥水腔内筒之间形成泥水腔,整圆盾壳、盾尾刷以及管片筒之间形成油脂腔,半圆盾壳、盾尾刷以及管片筒之间形成油脂腔。

14、通过采用上述技术方案,实现了基本的测试目的。

15、可选的,所述平台油缸的数量为多个,多个所述平台油缸以油缸支撑板中心为中心均匀连接于所述油缸支撑板的表面,所述整圆盾壳的顶部和半圆盾壳的顶部均设置有观察窗。

16、通过采用上述技术方案,使得导向轴的运动更加稳定;便于用户对泥水腔和油脂腔内部的溶液量进行观察。

17、综上所述,本技术包括以下至少一种有益技术效果:

18、本技术中的推动机构、姿态调整机构对导向轴和水平面的夹角进行调整,实现了对内筒和外筒相对位置的调节,实现了测试目的;

19、本技术中的万向组合密封实现了内筒和外筒之间的密封,实现了测试目的。

本文地址:https://www.jishuxx.com/zhuanli/20240914/296680.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表