一种汽车零件安装检测方法及检测系统与流程

- 国知局

- 2024-09-19 14:31:21

本发明涉及汽车生产,更具体地,涉及一种汽车零件安装检测方法及检测系统。

背景技术:

1、汽车生产过程中需要安装的零部件较多,对于手动安装的零件,由于生产线为手动线而非自动线,自动化程度较低,不具备零件检测功能,需要后方工位的工人对零件进行人工检查,以判断零件是否安装,避免出现零件漏装的问题。而对于产品类型和规格的不同,相似车型上各零部件的安装位置可能存在差异,工人需要不断地调整和适应,依赖于工人的操作和主观判断,在切换相似车型时,容易出现判断出错的情况,影响生产节拍,延长生产周期,降低生产效率,且人工检查零件还容易出现视疲劳,对工人的工作负荷也较大。

2、现有技术中,一般采用视觉检测系统度零件部进行识别检测,可以避免在切换车型时出现检测准确性降低的情况,但是视觉检测系统受零部件与车身之间颜色差异影响较大,视觉检测系统一般通过色彩差异来识别零件边缘位置,或者识别车身的安装孔位是否被覆盖,进而判断零件是否安装;当零部件与车身之间颜色差异较小时,零件的边界不清晰,不容易被识别,容易出现识别出错的情况;同时,当车身上有粘胶或者胶带等异物时,也会影响影响检测结果,检测精度一般,也容易出现检测出错的情况,无法满足生产需求。当切换相似车型时,还需要工人手动在系统中切换车型信息,过程中也容易出现工人忘记切换,导致系统检测位置与切换后的车型的零件位置不匹配,出现识别出错的情况。同时,对于安装在车身上的要求具备密封性的零件,例如堵盖等,在检查是不仅要确认零件是否全部安装,还要确保零件安装到位,人工检查零件时可以再次手动按压或者触摸确认零件是否安装到位,但是完全采用视觉检测系统进行检测时则无法判断零件是否安装到位。

技术实现思路

1、本发明为克服上述现有技术中视觉检测系统人工切换车型容易出现工人忘记切换,导致识别出错的缺陷,提供一种汽车零件安装检测方法及检测系统,避免出现车型切换出错的问题。

2、为解决上述技术问题,本发明采用的技术方案是:

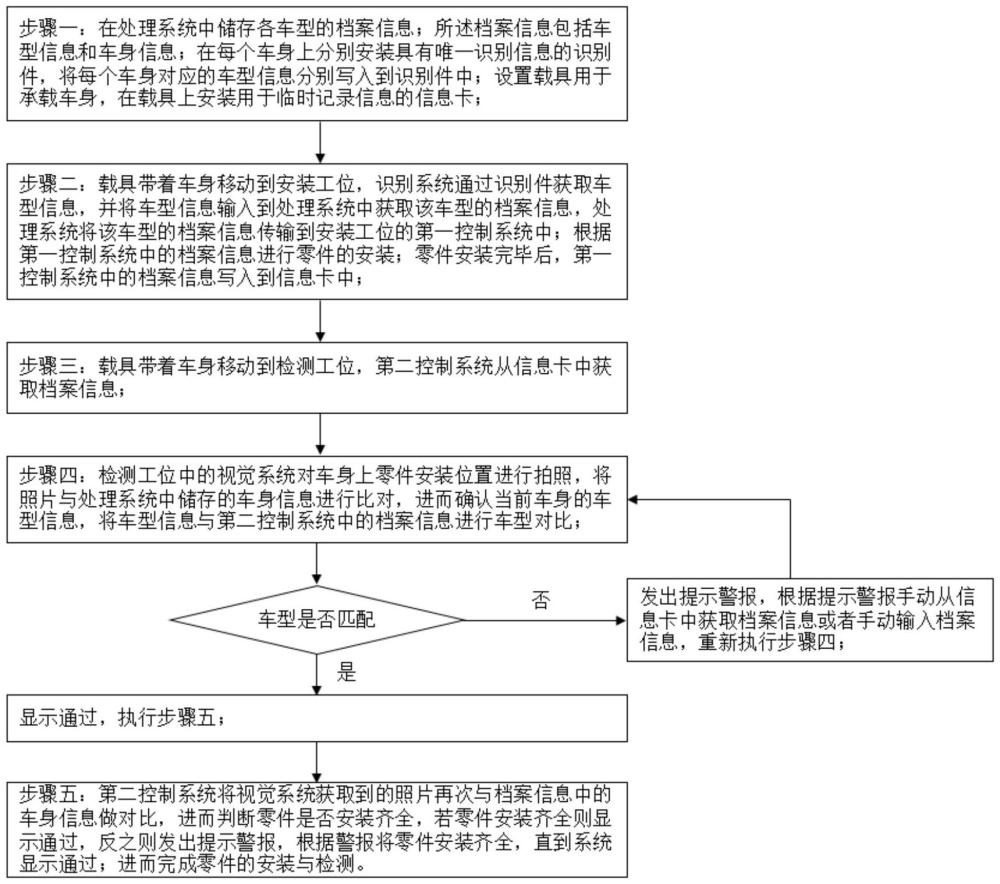

3、一种汽车零件安装检测方法,包括以下步骤:

4、步骤一:在处理系统中储存各车型的档案信息;所述档案信息包括车型信息和车身信息;在每个车身上分别安装具有唯一识别信息的识别件,将每个车身对应的车型信息分别写入到识别件中;设置载具用于承载车身,在载具上安装用于临时记录信息的信息卡;

5、步骤二:载具带着车身移动到安装工位,识别系统通过识别件获取车型信息,并将车型信息输入到处理系统中获取该车型的档案信息,处理系统将该车型的档案信息传输到安装工位的第一控制系统中;根据第一控制系统中的档案信息进行零件的安装;零件安装完毕后,第一控制系统中的档案信息写入到信息卡中;

6、步骤三:载具带着车身移动到检测工位,第二控制系统从信息卡中获取档案信息;

7、步骤四:检测工位中的视觉系统对车身上零件安装位置进行拍照,将照片与处理系统中储存的车身信息进行比对,进而确认当前车身的车型信息,将车型信息与第二控制系统中的档案信息进行车型对比,若车型匹配,则显示通过,执行步骤五;若车型不匹配则发出提示警报,根据提示警报手动从信息卡中获取档案信息或者手动输入档案信息,重新执行步骤四;

8、步骤五:第二控制系统将视觉系统获取到的照片再次与档案信息中的车身信息做对比,进而判断零件是否安装齐全,若零件安装齐全则显示通过,反之则发出提示警报,根据警报将零件安装齐全,直到系统显示通过;进而完成零件的安装与检测。

9、步骤一为前期准备工作,在处理系统中储存所需生产的车型的档案信息以供使用,档案信息包括车型信息和车身信息等,具体的,车身信息包括生产所需的零件安装位置和车身形状等信息。步骤二中,识别系统通过信息卡确认当前生产车身的车型,处理系统再将该车型的档案信息传输到安装工位的第一控制系统中,具体的,第一控制系统可设为带有读写设备和显示屏的控制柜。步骤四中,检测工位中的视觉系统先通过拍照判定车身的车型,具体通过拍摄照片的形状特征与车身信息中的形状特征进行对比,找到所与拍摄照片具有相同形状特征的车身信息,进而判断当前车身的车型信息,然后再将判断到的车型信息与第二控制系统获取到的档案信息做对比,其中,视觉系统车型信息来源于现场车身的拍照,第二控制系统的档案信息来源于信息卡,进而通过视觉系统和第二控制系统对车身的车型信息进行对比复检,若车型不匹配,则可能表示第二控制系统从信息卡中获取档案信息失败,此时需要手动从信息卡中为第二控制系统获取档案信息;也可能代表信息卡中信息录入出错,此时需手动将正确车型信息录入信息卡中,再手动从信息卡中为第二控制系统获取档案信息;进而充分避免车型切换出错。步骤五中,在步骤四中获取到照片在完成车型比对后,再进行零件比对,重复利用获取到的照片,节省工作流程。

10、优选的,步骤二中,根据档案信息将对应数量的零件放置到设定的识别台上,视觉系统识别到识别台上零件数量与档案信息中零件数量一致后,使用识别台上的零件进行安装。

11、通过视觉系统将拿取的零件数量记录在案,方便回溯,也同时保证拿取的零件数量与车身所需安装的零件数量相同,将拿取到的零件完全安装,避免出现零件漏装的情况。

12、优选的,步骤二中,零件进行加热后再安装到车身上,步骤五中,检测工位上还设有红外测温系统,红外测温系统朝向零件安装位置进行测温获取温度信息,第二控制系统通过温度信息统计高温发热源的个数,将高温发热源的个数与所需安装的零件个数进行对比,进而辅助判断零件是否安装齐全。

13、通过红外检测弥补视觉检测的缺陷,红外检测相比与视觉检测精度更高,且不受零件与车身的色差影响,也不受环境亮度影响,红外检测和视觉检测相配合,提高检测精度。

14、优选的,零件加热不超过零件的最高使用温度,避免因加热影响零件的使用寿命。

15、控制加热温度,避免影响零件的使用寿命,例如当零件为堵盖时,其主要作用是密封钣金,防漏水;其材质为环氧树脂;要求控制的加热温度为40±5℃,避免损坏零件。进一步的,零件加热时间大于5分钟。

16、优选的,当安装的零件为具备密封效果的零件时,还包括步骤六,步骤六中,将零件安装部位从车身上切割下来进行零件安装的密封性检测。

17、密封性检测为抽样检测。进一步的,每生产5000台抽取一台车身拆解,把零件和车身钣金连接的部位切割下来,制作成测试件,进行密封性检测。

18、优选的,识别件为带有条形码或二维码的卡片,识别系统采用视觉识别装置对识别件进行识别。

19、车身原本就需要安装车辆识别卡,可将车辆识别卡作为识别件,采用视觉识别,降低生产成本。

20、优选的,信息卡为非接触式射频识别卡。

21、该类识别卡的读取和写入较为方便,且读取时比条形码之类的卡片更为稳定,不受环境亮度影响,可以准确读取信息,例如可选nfc卡或者rfid卡。

22、一种汽车零件安装检测系统,用于实现权利要求1-6任一所述的一种汽车零件安装检测方法,包括:处理系统、分别与所述处理系统信号连接的识别系统、第一控制系统和第二控制系统、与所述识别系统信号连接的第一传感器、与所述第二控制系统信号连接的视觉系统、与所述视觉系统连接的第二传感器、用于放置车身的载具、与所述载具连接的信息卡;所述处理系统用于存储各车型的档案信息并将档案信息输送到所述第一控制系统中,所述第一传感器用于识别所述载具位置且触发所述识别系统进行工作,所述第一控制系统用于显示档案信息并输出档案信息到所述信息卡上,所述第二控制系统用于从所述信息卡上接收档案信息并控制视觉系统对零件进行安装状态的检测,所述第二传感器用于识别所述载具位置且触发所述视觉系统进行工作。

23、车身上安装有识别件并放置在载具上,载具移动到安装工位时触发第一传感器,进而第一传感器触发识别系统进行识别件的识别,进而确定车身的车型,处理系统根据车型输送对应的档案信息到第一控制系统上,工人根据第一控制系统的信息进行零件的安装,安装结束后第一控制系统将档案信息传递到载具上的信息卡上,载具带着车身的档案信息移动的到检测工位,进而触发第二传感器,进而触发视觉系统进行工作,第二控制系统从信息卡中获取档案信息,视觉系统将拍照得到的照片与档案信息做对比,进而判断零件是否安装齐全。

24、优选的,还包括与所述第一控制系统信号连接的加热装置、与所述第二控制系统信号连接的红外测温系统,所述加热装置用于为零件进行加热,所述红外测温系统用于统计高温发热源的数量。

25、零件安装前先利用加热装置进行加热,安装后用红外测温系统进行温度检测,并统计高温发热源的数量,进而确定零件安装的数量,进而判断零件是否安装齐全。

26、优选的,还包括密封检测仪,所述密封检测仪用于检测零件的安装气密性。

27、生产过程中,选取部分车身进行测试,将零件与车身钣金切割下来,形成自身密封的测试件,将测试件放入密封检测仪检测测试件是否漏气,进而判断零件是否安装到位。

28、与现有技术相比,本发明有益效果是:

29、通过在载具上设置信息卡以接收并传递车身的车型信息,下个工位工作前先读取车型信息再进行生产,视觉系统也通过读取到的车型信息进行零件安装状态的视觉检测,避免出现车型切换错误导致视觉检测出错的情况,还通过视觉系统直接识别车型,将识别到的车型与该工位接收到车型信息做比较,充分避免出现车型切换出错的问题。

本文地址:https://www.jishuxx.com/zhuanli/20240919/298606.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。