一种点式电驱分离机构分离性能综合测试系统及测试方法与流程

- 国知局

- 2024-09-19 14:37:17

本发明涉及一种点式电驱分离机构分离性能综合测试系统及测试方法,属于航天分离机构性能测试。

背景技术:

1、在航天领域,从火箭发射到卫星入轨展开,涉及到多个分离环节。电驱点式分离机构大量应用于各类分离环节。分离机构的分析性能会直接影响分离动作的时序和有效载荷的分离姿态,因此在点式电驱分离机构的研制和生产过程中需要对点式分离机构的分离性能进行充分的测试和验证。分离性能一般包括安装预紧力、分离时间、分离冲击、分离电压、分离电流、螺栓运动姿态等。由于缺少针对点式电驱分离机构的综合测试系统,当前在开展分离性能测试时常将多个性能分开进行试验测试,为了完整测得机构性能需要开展多种类多次试验,且需经常更换试验设备和工装,造成测试效率较低,测试成本居高不下,且试验状态难以保证一致,试验测量不准确。

2、传统的点式分离机构测试系统集成度较差,经常需要开展多次试验分别对不同的分离性能进行测量,试验效率低、试验成本居高不下,且对不同性能参数分别开展试验时,难以保证试验状态的一致性,可能导致测量数据存在较大误差,不利于研究各性能参数间的耦合关系和影响。

技术实现思路

1、本发明的目的在于克服现有技术的上述不足,提供一种点式电驱分离机构分离性能综合测试系统及测试方法,将点式电驱分离机构的分离性能测试需求进行了集成,通过一套综合测试系统的一次试验完成多种分离性能的精确测量,可有效减少测试次数,降低测试成本。

2、本发明的上述目的主要是通过如下技术方案予以实现的:

3、一种点式电驱分离机构分离性能综合测试系统,待测点式电驱分离机构包括捕获器、连接螺栓和电驱分离螺母,所述测试系统包括起吊装置、摄像机、控制采集系统、固定端工装板、力传感器、分离端工装板和至少一个冲击传感器,其中固定端工装板与电驱分离螺母连接,捕获器与分离端工装板连接,力传感器与固定端工装板连接,固定在固定端工装板和分离端工装板之间,连接螺栓穿过力传感器并进行连接,力传感器传递和测量连接预紧力,并传输至控制采集系统;起吊装置与固定端工装板连接,并在点式电驱分离机构分离时将固定端工装板吊起,实现分离端工装板沿重力方向分离;冲击传感器设置在捕获器、电驱分离螺母、固定端工装板和/或分离端工装板上,测量分离过程中的冲击数据,并传输至控制采集系统;摄像机测量分离时间和分离姿态数据,并传输至控制采集系统。

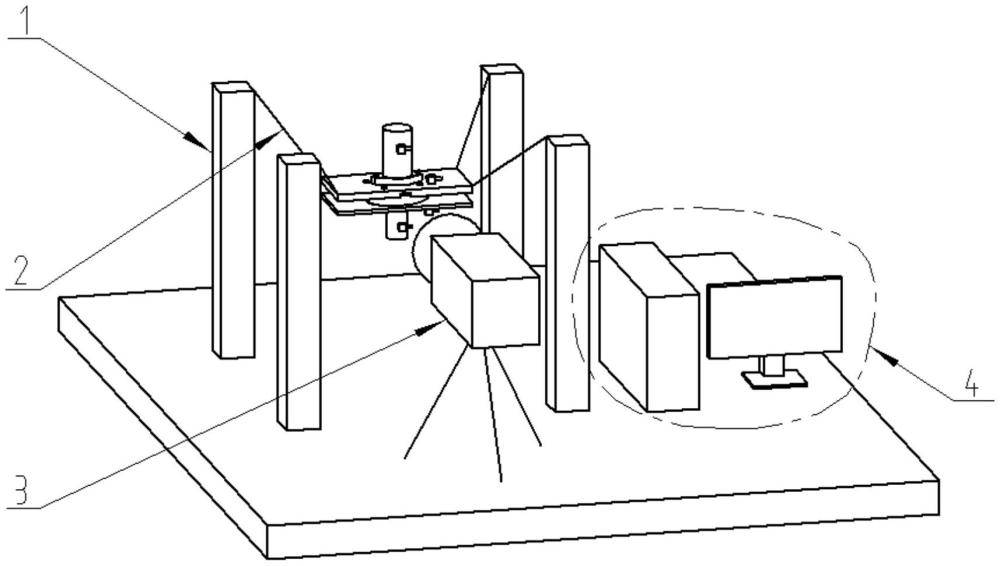

4、在上述点式电驱分离机构分离性能综合测试系统中,还包括基座,所述基座包括底板和设置在底板上的若干支架,支架顶端通过起吊装置与固定端工装板连接,将待测点式电驱分离机构的电驱分离螺母吊起进行分离试验。

5、在上述点式电驱分离机构分离性能综合测试系统中,所述力传感器为圆环形力传感器,固定在固定端工装板和分离端工装板连接面中间位置。

6、在上述点式电驱分离机构分离性能综合测试系统中,所述起吊装置为吊索。

7、在上述点式电驱分离机构分离性能综合测试系统中,所述控制采集系统还用于设置并控制点式电驱分离机构分离时的分离电压、电流和供电时间;用于进行时统控制,控制摄像机、力传感器和冲击传感器同步采集数据。

8、在上述点式电驱分离机构分离性能综合测试系统中,所述摄像机固定在基座的底板上,相机视角正对固定端工装板和分离端工装板正前方缺口处,通过缺口处观察到连接螺栓的运动过程,摄像机测量得到分离时间和分离姿态信息。

9、在上述点式电驱分离机构分离性能综合测试系统中,所述冲击传感器为四个,分别通过粘接的方式固定在捕获器、电驱分离螺母、固定端工装板和分离端工装板上,测量分离过程中的冲击数据并记录分离电压和分离电流。

10、在上述点式电驱分离机构分离性能综合测试系统中,所述摄像机为高速摄像机,帧速率不小于1000帧/秒。

11、一种点式电驱分离机构分离性能综合测试方法,应用于上述分离性能综合测试系统,包括:

12、s1、将固定端工装板与电驱分离螺母连接,捕获器与分离端工装板连接,力传感器与固定端工装板连接,固定在固定端工装板和分离端工装板之间,连接螺栓穿过力传感器并进行连接,将力传感器与控制采集系统连接,采集连接后的预紧力,判断预紧力是否满足设计要求,若满足进入步骤s2;

13、s2、在捕获器、电驱分离螺母、固定端工装板和分离端工装板上固定冲击传感器,并将冲击传感器与控制采集系统连接;将摄像机固定在点式电驱分离机构的正前方,相机视角正对点式电驱分离机构;

14、s3、控制采集系统设置点式电驱分离机构分离的驱动电压、电流和供电时间;采用起吊装置将固定端工装板水平吊起,保证点式电驱分离机构的分离方向与重力方向重合,实现分离端工装板沿重力方向分离;

15、s4、控制采集系统通过时统控制,同步采集力传感器测量的连接预紧力,采集冲击传感器测量的分离过程中的冲击数据,以及采集摄像机测量的分离时间和分离姿态数据。

16、本发明实施例与现有技术测试系统相比至少包含如下有益效果:

17、(1)、本发明实施例针对点式电驱分离机构功能集成,性能指标多的特点,提出了一种分离性能的综合测试系统,可对点式电驱分离机构的安装预紧力、分离时间、分离冲击、分离电压、分离电流、螺栓运动姿态等进行同时测试,一次试验就可获得点式电驱分离机构的所有分离性能,有效提高了试验效率,降低试验成本。

18、(2)、本发明实施例可对一次分离过程中的多个参数进行精确测量,保证各参数是在同一试验状态下测量得到,提高了测量效率和测量的准确性,测量精度高,且有助于研究参数间的的耦合关系和影响。

19、(3)、本发明实施例综合测试系统结构组成简单、操作方便,可适用不同结构形式、不同规格的点式电驱分离机构分离性能测量,适用范围广,具有较高的通用性。

技术特征:1.一种点式电驱分离机构分离性能综合测试系统,待测点式电驱分离机构包括捕获器(9)、连接螺栓(10)和电驱分离螺母(11),其特征在于,所述测试系统包括起吊装置(2)、摄像机(3)、控制采集系统(4)、固定端工装板(5)、力传感器(6)、分离端工装板(7)和至少一个冲击传感器(8),其中固定端工装板(5)与电驱分离螺母(11)连接,捕获器(9)与分离端工装板(7)连接,力传感器(6)与固定端工装板(5)连接,固定在固定端工装板(5)和分离端工装板(7)之间,连接螺栓(10)穿过力传感器(6)并进行连接,力传感器(6)传递和测量连接预紧力,并传输至控制采集系统(4);起吊装置(2)与固定端工装板(5)连接,并在点式电驱分离机构分离时将固定端工装板(5)吊起,实现分离端工装板(7)沿重力方向分离;冲击传感器(8)设置在捕获器(9)、电驱分离螺母(11)、固定端工装板(5)和/或分离端工装板(7)上,测量分离过程中的冲击数据,并传输至控制采集系统(4);摄像机(3)测量分离时间和分离姿态数据,并传输至控制采集系统(4)。

2.根据权利要求1所述的点式电驱分离机构分离性能综合测试系统,其特征在于,还包括基座(1),所述基座(1)包括底板和设置在底板上的若干支架,支架顶端通过起吊装置(2)与固定端工装板(5)连接,将待测点式电驱分离机构的电驱分离螺母(11)吊起进行分离试验。

3.根据权利要求1所述的点式电驱分离机构分离性能综合测试系统,其特征在于,所述力传感器(6)为圆环形力传感器,固定在固定端工装板(5)和分离端工装板(7)连接面中间位置。

4.根据权利要求1所述的点式电驱分离机构分离性能综合测试系统,其特征在于,所述起吊装置(2)为吊索。

5.根据权利要求1所述的点式电驱分离机构分离性能综合测试系统,其特征在于,所述控制采集系统(4)还用于设置并控制点式电驱分离机构分离时的分离电压、电流和供电时间;用于进行时统控制,控制摄像机(3)、力传感器(6)和冲击传感器(8)同步采集数据。

6.根据权利要求2所述的点式电驱分离机构分离性能综合测试系统,其特征在于,所述摄像机(3)固定在基座(1)的底板上,相机视角正对固定端工装板(5)和分离端工装板(7)正前方缺口处,通过缺口处观察到连接螺栓(10)的运动过程,摄像机(3)测量得到分离时间和分离姿态信息。

7.根据权利要求1所述的点式电驱分离机构分离性能综合测试系统,其特征在于,所述冲击传感器(8)为四个,分别通过粘接的方式固定在捕获器(9)、电驱分离螺母(11)、固定端工装板(5)和分离端工装板(7)上,测量分离过程中的冲击数据并记录分离电压和分离电流。

8.根据权利要求1所述的点式电驱分离机构分离性能综合测试系统,其特征在于,所述摄像机(3)为高速摄像机,帧速率不小于1000帧/秒。

9.一种点式电驱分离机构分离性能综合测试方法,其特征在于,应用于权利要求1~8任一项所述的分离性能综合测试系统,包括:

技术总结本发明涉及一种点式电驱分离机构分离性能综合测试系统及测试方法,属于航天分离机构性能测试技术领域,该综合测试系统包括起吊装置、摄像机、控制采集系统、固定端工装板、力传感器、分离端工装板和至少一个冲击传感器,通过一次试验便可测量点式电驱分离机构分离过程中的安装预紧力、分离时间、分离冲击、分离电压、分离电流、螺栓运动姿态等多种性能参数,一次试验就可获得点式电驱分离机构的所有分离性能,具有操作简单、适用范围广、测试效率高,测量精度高的优点,可有效减少测试次数,降低测试成本。技术研发人员:潘忠文,陈华伟,于兵,张宏剑,周天送,郭嘉,马红鹏,王辰,乐晨,张毅博,谢珏帆,石玉红,吴会强,王会平,刘德博,杨帆受保护的技术使用者:北京宇航系统工程研究所技术研发日:技术公布日:2024/9/17本文地址:https://www.jishuxx.com/zhuanli/20240919/299201.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表