套管气联排式强化分离回流装置的制作方法

- 国知局

- 2024-09-19 14:59:40

本技术涉及油田生产,具体涉及套管气联排式强化分离回流装置。

背景技术:

1、在油井生产过程中,原油外输需要加热装置升温减压,现场使用的加热装置大多都是利用套管气作为气源的加热炉,但是套管气由于未经过纯度处理,其中往往都含有水分和轻质油,会在地面供气管线中集结,阻断气体持续的进入燃烧器,从而造成炉火熄灭,甚至出现设备故障。

2、目前,井场会采用分离器对套管气中的液体进行分离,如专利号cn201820404832.3,公开的一种套管气多级分离自回流装置,包括:壳体、伞帽、中心管、伞格、平格、支架,螺旋转子、卡箍头;其特征是:所述套管气多级分离自回流装置的壳体为圆管型“l”结构,顶部设有圆缺管帽,右端设有卡箍头,在卡箍头左边内部壳体内设有通过支架支撑的螺旋转子,通过伞格、平格支撑的反“l”型中心管,中心管的顶部设有伞帽,左端设有外螺纹。

3、又比如专利号:cn201921933536.3,公开的免排水套管气分离装置,是一种对油井套管伴生气进行水分分离的装置,无需定期排水,可避免集气流程管线冻堵。本分离装置包括本体,本体的上端安装调节阀,在本体内设有七级分离伞,分离伞用一根杆体串接在一起,通过下部承托环和丝堵上部固定环安装在本体内,分离伞与圆筒装本体之间有1mm的间隙。

4、上述装置仅采用分离伞这一种结构对液体分离,分离效果差,分离效率和效果都不明显,套管气分离不好,水套炉还会冒黑烟,污染环境,低氮燃烧器的供气更需要净化处理,才能够达到排放标准。

5、特别是在冬季残留的部分水会在管线中冻结,彻底阻断气体通路,严重的甚至造成管线的冻堵,为了便于解冻除冰,只能把管线敷设在地面,另外随着装置运行时间的延长,分离器内部的过气间隙会逐渐被污物堵塞,导致输送气体不流畅,影响装置分离效率。发明人针对装置存在的缺陷实施改进,进一步提高气液分离效果。

技术实现思路

1、本实用新型的目的就是针对现有技术存在的缺陷,设计套管气联排式强化分离回流装置,其具有分离效率高,分离效果彻底的特点。

2、本实用新型的技术方案是:

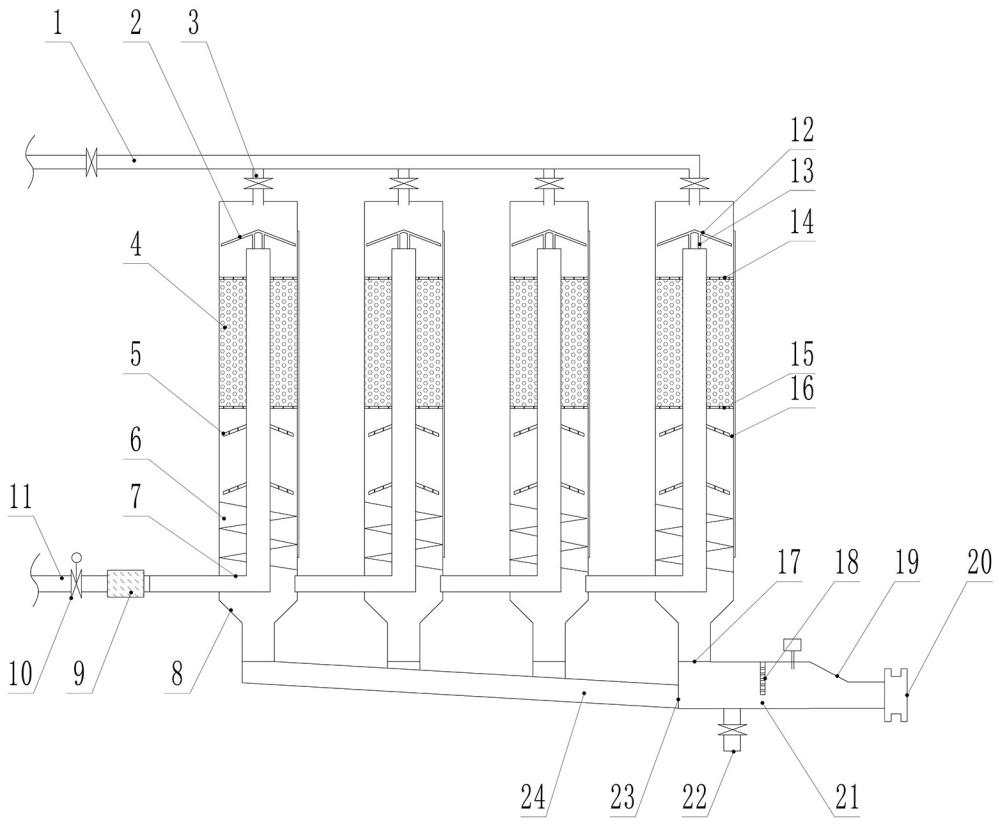

3、套管气联排式强化分离回流装置,包括清洗管路、回流管路、分离接头以及多级分离器;

4、所述分离器包括外筒体,所述外筒体内设有l型伴气管,所述l型伴气管的顶部设有分离帽,位于最后一级分离器的l型伴气管的横向端端部连接有集输气管,其它各级分离器的l型伴气管的横向端端部与下一级分离器的外筒体下端连通;

5、所述l型伴气管的纵向端与外筒体之间形成环空腔,所述环空腔内由上至下依次设有填料区、分离伞组和螺旋通道;

6、所述分离接头包括外壳体,所述外壳体的一端设有进气口,另一端顶部设有气相出口,底部设有液相回流入口,第一级所述分离器的底部与气相出口连通,其余各级所述分离器的底部通过呈倾斜布置的所述回流管路与液相回流入口连通,每级所述分离器的外筒体顶部分别设有与清洗管路连接的清洗接头。

7、优选的,所述环空腔内设有上环形网隔板和下环形网隔板,所述上环形网隔板和下环形网隔板之间形成所述填料仓,所述填料仓的一侧设有舱门,所述填料仓内填充有金属丝网填料。

8、优选的,还包括底座和一组固定在回流管路上的抱箍,所述抱箍与底座之间连接有伸缩调节杆。

9、优选的,所述分离伞组内的每一副分离伞的边缘均与外筒体的内壁之间留有过气间隙,所述分离伞的伞面上开设有一组贯穿伞面的过流孔。

10、优选的,所述环空腔内设有螺旋叶片,并通过螺旋叶片在环空腔内形成螺旋通道。

11、优选的,所述分离帽包括帽体和连接在帽体底部的一组支腿,所述支腿的底部与l型伴气管的顶部连接,所述帽体上开设有一组过流孔。

12、优选的,所述分离接头的外壳体内设有纵向隔板,所述纵向隔板上开设有筛孔,所述纵向隔板的底部与外壳体之间留有过流间隙。

13、优选的,所述分离接头的外壳体底部设有排污阀。

14、优选的,所述集输气管上安装有气体过滤器和稳压阀。

15、优选的,所述外筒体的筒壁上设有透明观察窗。

16、本实用新型与现有技术相比较,具有以下优点:

17、本实用新型通过多级分离器对套管气中的水进行分离,当气体流经每级分离器进行上升过程中,其中大分子的水滴和油滴在重力作用下分离出来落到外筒体底部,小分子的水滴和油滴继续随气体上升,通过分离器内的填料、多级分离伞以及螺旋通道使小分子的水滴和油滴逐渐凝结成大水滴和大油滴,然后靠重力下落,并通过多级分离器反复分离得到较纯净的套管气,经分离落回到分离器底部的水滴则通过倾斜布置的回流管路自动流回套管内,实现了自动回流,不用外排放空,增加了油品的产量,避免对环境的污染。

18、在长期运行过程中,分离器内部过气、过液的间隙或孔隙容易堵塞,可以通过清洗管路向外筒体内喷水清洗,从而保证畅通,另外在冬天为避免分离器内部水结冰出现堵塞,影响分离的工作效率,还可以通过清洗管路定时向外筒体内喷淋温水,避免出现结冰,提高分离器的稳定性和可靠性。

技术特征:1.套管气联排式强化分离回流装置,其特征在于:包括清洗管路、回流管路、分离接头以及多级分离器;

2.根据权利要求1所述的套管气联排式强化分离回流装置,其特征在于:所述环空腔内设有上环形网隔板和下环形网隔板,所述上环形网隔板和下环形网隔板之间形成所述填料区,所述填料区的一侧设有舱门,所述填料区内填充有金属丝网填料。

3.根据权利要求1所述的套管气联排式强化分离回流装置,其特征在于:还包括底座和一组固定在回流管路上的抱箍,所述抱箍与底座之间连接有伸缩调节杆。

4.根据权利要求1所述的套管气联排式强化分离回流装置,其特征在于:所述分离伞组内的每一副分离伞的边缘均与外筒体的内壁之间留有过气间隙,所述分离伞的伞面上开设有一组贯穿伞面的过流孔。

5.根据权利要求1所述的套管气联排式强化分离回流装置,其特征在于:所述环空腔内设有螺旋叶片,并通过螺旋叶片在环空腔内形成螺旋通道。

6.根据权利要求1所述的套管气联排式强化分离回流装置,其特征在于:所述分离帽包括帽体和连接在帽体底部的一组支腿,所述支腿的底部与l型伴气管的顶部连接,所述帽体上开设有一组过流孔。

7.根据权利要求1所述的套管气联排式强化分离回流装置,其特征在于:所述分离接头的外壳体内设有纵向隔板,所述纵向隔板上开设有筛孔,所述纵向隔板的底部与外壳体之间留有过流间隙。

8.根据权利要求1所述的套管气联排式强化分离回流装置,其特征在于:所述分离接头的外壳体底部设有排污阀。

9.根据权利要求1所述的套管气联排式强化分离回流装置,其特征在于:所述集输气管上安装有气体过滤器和稳压阀。

10.根据权利要求1所述的套管气联排式强化分离回流装置,其特征在于:所述外筒体的筒壁上设有透明观察窗。

技术总结本技术涉及油田生产技术领域,具体公开了套管气联排式强化分离回流装置,包括清洗管路、回流管路、分离接头以及多级分离器;分离器包括外筒体,外筒体内设有L型伴气管,所述L型伴气管的纵向端与外筒体之间形成环空腔,所述环空腔内由上至下依次设有填料区、分离伞组和螺旋通道,每级所述分离器的外筒体顶部分别设有与清洗管路之间连接有的清洗接头。通过多级分离器对套管气中的水和轻质油进行分离,并当气体流经每级分离器进行上升过程中,通过分离器内的填料、多级分离伞以及螺旋通道使小分子的水滴、轻质油逐渐凝结成大水滴和油滴,然后靠重力下落,通过多级分离器反复分离得到较纯净的套管气,从而具有分离效率高,分离效果好的特点。技术研发人员:武国峰,冯永强,路昌海,王健,姜洪涛,李忠波,许爱忠,金锋,崔春,赵文建受保护的技术使用者:中国石油化工集团有限公司技术研发日:20240201技术公布日:2024/9/17本文地址:https://www.jishuxx.com/zhuanli/20240919/301394.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表