一种高载荷无给油自润滑板的制作方法

- 国知局

- 2024-09-23 14:36:55

本技术涉及自润滑板,尤其涉及一种高载荷无给油自润滑板。

背景技术:

1、自润滑板是在高力黄铜的基体上,镶嵌石墨固体润滑剂的一种高性能固体润滑产品。在使用过程中,能在工作面形成油、粉末并存的优异润滑条件,从而改善了部件运行的稳定性,提高了部件的使用寿命,降低维护成本,现有自润滑板载荷能力低。

2、现有专利(公告号:cn212803947u)提出了一种高载荷无给油自润滑板,所述储油通道是由若干横向通道和纵向通道构成,所述横向通道与所述纵向通道为连通结构,所述纵向通道向所述自润滑板本体的两侧延伸。

3、上述自润滑板在解决自润滑的技术方案上采用了通过在基板上开设有储油通道,储油通道包括若干横向和纵向的通道,通过往储油通道内添加润滑油,润滑油渗透至板面,形成润滑效果,该方案存在的问题是在基板上进行开设若干横向和纵向的通道,必然会影响基板的抗载荷能力,使得自润滑板的抗载荷能力大大下降,因此我们提出一种高载荷无给油自润滑板解决上述问题。

技术实现思路

1、本实用新型提供一种高载荷无给油自润滑板,解决了目前的自润滑板抗载荷能力低的技术问题。

2、为解决上述技术问题,本实用新型提供的一种高载荷无给油自润滑板,包括自润滑板本体,所述自润滑板本体由基板和基板顶部及底部的耐磨板构成,所述基板的顶部和底部均固定有耐磨板,所述基板的一侧固定有进油管,所述进油管的一端螺纹连接有密封油盖,所述基板内开设有润滑油通道和第一润滑油孔,所述润滑油通道内固定有支撑块;

3、优选的,所述支撑块均匀分布在润滑油通道内,所述支撑块由加强钢材料制成。

4、采用上述技术方案:通过支撑块均匀分布在润滑油通道内,用来增强基板的载荷能力,如果没有支撑块的均匀分布,那么基板就是一个空心的板材,不具备承载能力,支撑块由加强钢材料制成,进一步提高支撑块的支撑性能。

5、优选的,所述耐磨板的顶部开设有润滑槽,所述润滑槽内固定有固体润滑膏,所述耐磨板内开设有第二润滑油孔,所述第二润滑油孔与润滑槽连通。

6、采用上述技术方案:通过耐磨板的顶部开设有润滑槽,润滑槽内固定有固体润滑膏,将固体润滑膏放入润滑槽内,可以使耐磨板具有润滑效果,耐磨板内开设有第二润滑油孔,第二润滑油孔与润滑槽连通,使得固体润滑膏可以通过第二润滑油孔以及润滑槽渗透至基板。

7、优选的,所述第一润滑油孔与第二润滑油孔连通。

8、采用上述技术方案:通过第一润滑油孔与第二润滑油孔连通,使得基板内润滑油通道内的润滑油可以从第一润滑油孔流向第二润滑油孔。

9、优选的,所述耐磨板上开设有螺纹安装孔,所述螺纹安装孔对称分布在耐磨板的两端。

10、采用上述技术方案:通过耐磨板上开设有螺纹安装孔,方便将自润滑板本体安装在所需要安装的地方,螺纹安装孔对称分布在耐磨板的两端,使得自润滑板本体安装时两端都能够用螺栓进行固定,能够增强自润滑板本体安装的稳固性。

11、优选的,所述支撑块的顶部、底部及两侧均开设有通油槽,所述支撑块内开设有通油孔。

12、采用上述技术方案:通过支撑块的顶部、底部及两侧均开设有通油槽,使润滑油能够在润滑油通道内进行流通,支撑块内开设有通油孔,进一步增强润滑油流通的顺畅程度。

13、优选的,所述进油管与润滑油通道连通,所述基板与耐磨板的表面均涂有油脂涂料。

14、采用上述技术方案:通过进油管与润滑油通道连通,方便通过进油管将润滑油添加至润滑油通道内,基板与耐磨板的表面均涂有油脂涂料,能够使得自润滑板本体具有耐腐蚀能力,同时油脂能够增强自润滑板本体的润滑效果。

15、与相关技术相比较,本实用新型具有如下有益效果:

16、1、本实用新型相比于传统的自润滑板,通过在润滑油通道内设置有支撑块,支撑块均匀分布在润滑油通道内,相比润滑通道内没有支撑块的基板,大大提高了基板的抗承载能力,同时通过开设有第一润滑油孔、第二润滑油孔,且第一润滑油孔、第二润滑油孔相互连通,使得将润滑油加入润滑槽内,能够使得润滑油沿着润滑油孔以及润滑槽渗透至自润滑板表面,进一步增加自润滑板的润滑能力。

17、2、本实用新型中,通过设置有固体润滑膏,作为一种备用润滑剂,当没有向润滑油通道加入润滑油时,固体润滑膏仍然能够分解在自润滑板本体的表层,从而达到使自润滑板时刻具有润滑效果,另外在耐磨板及基板上涂有油脂涂料,能够防止自润滑板本体耐腐蚀性能的同时,也能够增加自润滑板本体的润滑性能。

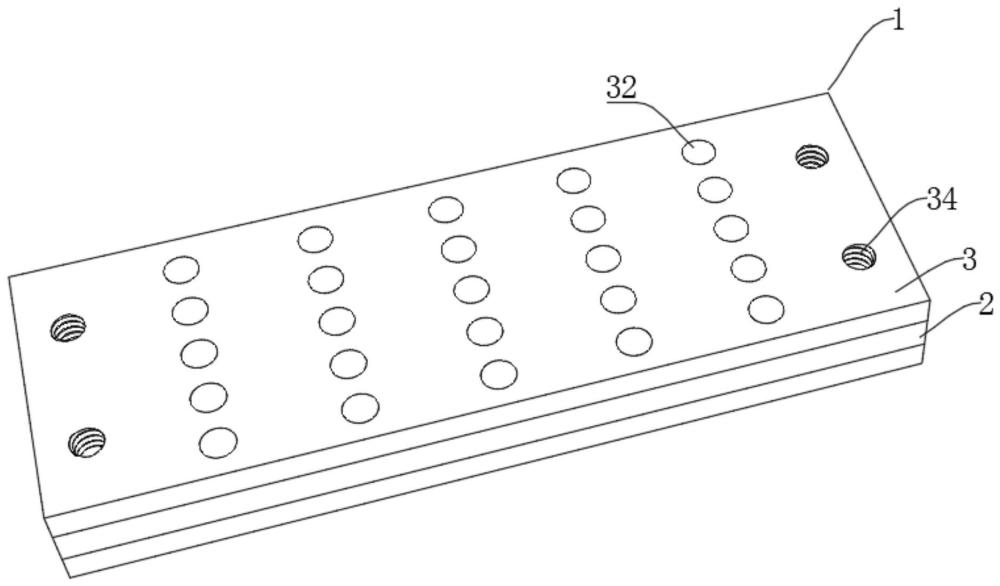

技术特征:1.一种高载荷无给油自润滑板,其特征在于,包括自润滑板本体(1),所述自润滑板本体(1)由基板(2)和基板(2)顶部及底部的耐磨板(3)构成,所述基板(2)的顶部和底部均固定有耐磨板(3),所述基板(2)的一侧固定有进油管(5),所述进油管(5)的一端螺纹连接有密封油盖(6),所述基板(2)内开设有润滑油通道(21)和第一润滑油孔(22),所述润滑油通道(21)内固定有支撑块(4)。

2.根据权利要求1所述的一种高载荷无给油自润滑板,其特征在于,所述支撑块(4)均匀分布在润滑油通道(21)内,所述支撑块(4)由加强钢材料制成。

3.根据权利要求1所述的一种高载荷无给油自润滑板,其特征在于,所述耐磨板(3)的顶部开设有润滑槽(32),所述润滑槽(32)内固定有固体润滑膏(31),所述耐磨板(3)内开设有第二润滑油孔(33),所述第二润滑油孔(33)与润滑槽(32)连通。

4.根据权利要求1所述的一种高载荷无给油自润滑板,其特征在于,所述第一润滑油孔(22)与第二润滑油孔(33)连通。

5.根据权利要求4所述的一种高载荷无给油自润滑板,其特征在于,所述耐磨板(3)上开设有螺纹安装孔(34),所述螺纹安装孔(34)对称分布在耐磨板(3)的两端。

6.根据权利要求2所述的一种高载荷无给油自润滑板,其特征在于,所述支撑块(4)的顶部、底部及两侧均开设有通油槽(42),所述支撑块(4)内开设有通油孔(41)。

7.根据权利要求1所述的一种高载荷无给油自润滑板,其特征在于,所述进油管(5)与润滑油通道(21)连通,所述基板(2)与耐磨板(3)的表面均涂有油脂涂料。

技术总结本技术公开了一种高载荷无给油自润滑板,涉及润滑板技术领域,包括自润滑板本体,所述自润滑板本体由基板和基板顶部及底部的耐磨板构成,所述基板的顶部和底部均固定有耐磨板,所述基板的一侧固定有进油管,所述进油管的一端螺纹连接有密封油盖,所述基板内开设有润滑油通道和第一润滑油孔,所述润滑油通道内固定有支撑块,通过设置有支撑块,支撑块均匀分布在润滑油通道内,相比润滑通道内没有支撑块的基板,大大提高了基板的抗承载能力,同时通过开设有第一润滑油孔、第二润滑油孔,且第一润滑油孔、第二润滑油孔相互连通,能够使得润滑油沿着润滑油孔以及润滑槽渗透至自润滑板表面,进一步增加自润滑板的润滑能力。技术研发人员:吴玉林,俞文兴,何敏娟受保护的技术使用者:浙江致轩轴承科技股份有限公司技术研发日:20240314技术公布日:2024/9/19本文地址:https://www.jishuxx.com/zhuanli/20240923/303619.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表