一种换向器压制设备的制作方法

- 国知局

- 2024-10-09 15:51:31

本申请涉及换向器生产设备的领域,尤其是涉及一种换向器压制设备。

背景技术:

1、换向器是直流电机和交流换向器电动机电枢上的一个重要部件,换向器通常由铜壳件、碳片、电木粉压制部组成。

2、目前,在换向器的生产过程中,需先通过冷挤压、车外形以及冲槽的方式以形成铜壳件,再将铜壳件与碳片通过锡焊连接。然后将焊接有碳片的铜壳件装入中模、将电木粉料饼装入上模的料室并将上模、中模以及下模预组合,接着通过压制成型的方式以形成换向器压制品,最后再将换向器压制品经过铣削加工与弯折加工等工序完成换向器的生产。

3、针对上述中的相关技术,电木粉需要预先压制成型为粉饼,再将粉饼与铜壳件通过模具压制组合成型,其加工效率较低,亟待改进。

技术实现思路

1、为了提高换向器压制品的生产效率,本申请提供一种换向器压制设备。

2、本申请提供的一种换向器压制设备采用如下的技术方案:

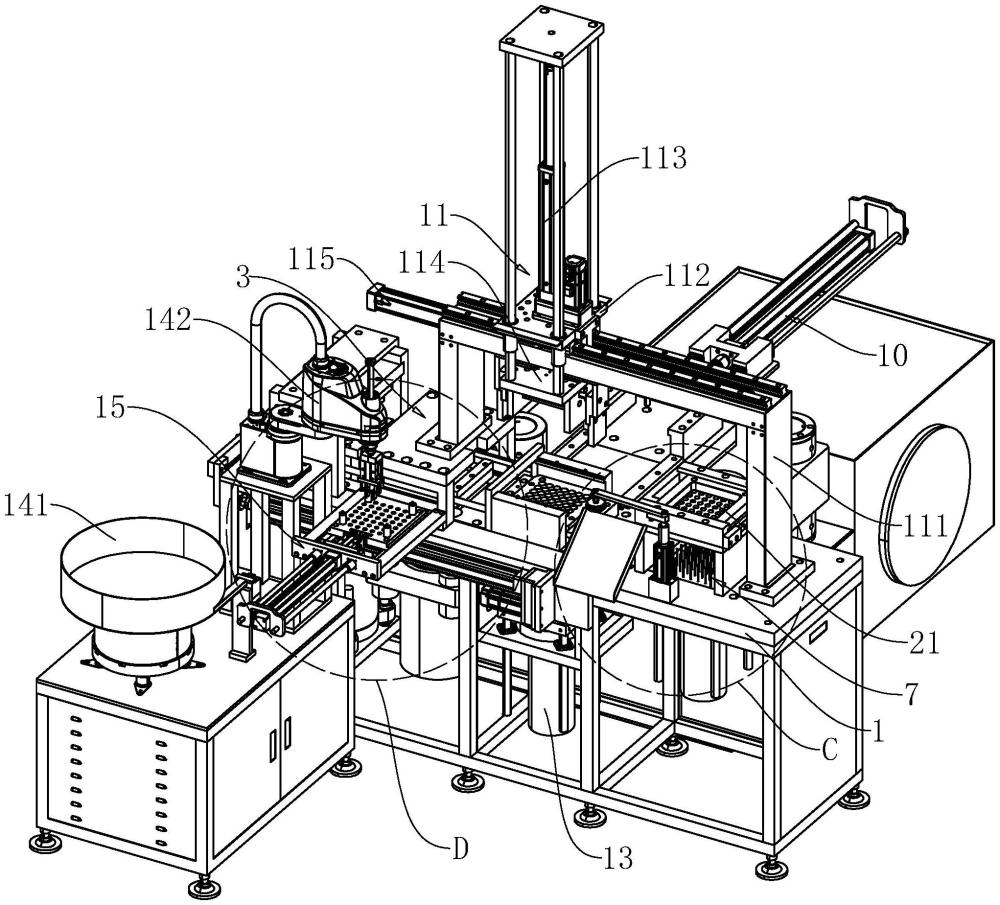

3、一种换向器压制设备,包括

4、工作台,包括预装区、中转区、压制区、脱模区、排料区;

5、模具组件,依次包括料室、中模和下模;

6、预装机构,位于预装区,用于将铜壳件装入中模;

7、电木粉进料机构,用于将所需量电木粉输送至压制区的料室内;

8、压制机构,位于压制区,对模具组件内的电木粉与铜壳件进行加热压制成型;

9、第一输送机构,用于将模具组件在压制区和中转区之间输送;

10、第二输送机构,用于将料室在中转区和排料区之间输送;

11、第三输送机构,用于将中模在中转区、预装区、脱模区之间输送;

12、所述中模在装入铜壳件后,与所述料室和下模在中转区完成合模,并送入压制区向料室内投入电木粉进行压制成型。

13、通过采用上述技术方案,通过第一输送机构、第二输送机构以及第三输送机构的相互配合,对模具组件进行各工序步骤进行转运并在中转区完成合模,使得电木粉能够直接以粉料的形式投入至料室内,提高了换向器压制品的生产效率。

14、可选的,所述工作台靠近预装区的一侧设置有预装进料机构,所述预装进料机构包括安装板和输送驱动,所述安装板上可拆卸连接有多个定位轴,所述定位轴上套设有铜壳件,所述输送驱动用于将安装板送至预装区及复位。

15、通过采用上述技术方案,定位轴通过可拆卸连接的方式安装在安装板上,可通过更换不同型号的定位轴以配合不同型号的换向器铜壳件。

16、可选的,所述预装机构包括预装动力源,对铜壳件和所述中模进行预装时,所述第三输送机构及中模位于预装区内,所述预装动力源将所述安装板朝向中模推动并使得铜壳件卡入中模内。

17、通过采用上述技术方案,通过挤压的形式完成铜壳件装入中模,能够有效简化结构。

18、可选的,所述第二输送机构包括对料室进行移动的夹持装置,所述夹持装置包括两位置相对的夹持板,所述夹持板的相对侧壁下端设置有防脱条,所述料室的两相对侧壁上设置有夹持条。

19、通过采用上述技术方案,通过加持条和防脱条的配合,能够提高对料室的夹持稳定性。

20、可选的,所述夹持装置上设有预压板。

21、通过采用上述技术方案,模具组件在中转区完成组装后,利用预压板可对模具组件进行挤压,完成合模。

22、可选的,所述中转区、预装区和脱模区位于同一条直线上。

23、通过采用上述技术方案,便于第三输送机构对模具组件的输送,且有利于简化第三输送机构的结构。

24、可选的,所述第三输送机构包括两块在机台上滑动连接的载物板及其驱动源,两块所述载物板相对侧壁的上端设有载物条,所述载物条上设置有定位柱,所述中模的侧壁设有和定位柱相配合的定位槽,所述中模可固定于两载物条上。

25、通过采用上述技术方案,提高第三输送机构输送中模的稳定性,且两块载物板之间的间隔空间,便于其他结构对中模进行操作。

26、可选的,所述脱模区内设有脱模机构,进行脱模操作时所述第三输送机构输送中模于脱模区,所述脱模机构包括若干位于中模上方的脱模顶杆及其驱动源,所述中模下方设有出料口。

27、通过采用上述技术方案,通过驱动脱模顶杆挤压中模内的换向器压制品,即可将换向器压制品从中模内推出并掉落至出料口进行收集。

28、可选的,所述排料区内设有排料机构,进行排料操作时所述第二输送机构输送料室于排料区,所述排料机构包括贯穿有多个排料孔的托板,所述料室位于托板上方,所述托板下方设置有多个可穿过排料孔的排料顶杆。

29、通过采用上述技术方案,由于料室内残留的电木粉余料经过加热压制成型,最终会以质地较硬的片状形式留在料室中,通过排料顶杆推动片状的电木粉余料即可将其正片顶出,便于排料。

30、可选的,所述电木粉进料机构包括送料仓,所述送料仓的下端通过挡料板封闭,所述挡料板连接有控制其封闭或打开送料仓下端开口的驱动源。

31、通过采用上述技术方案,便于将定量的电木粉投放至送料仓内,再由送料仓投放至料室中。

32、综上所述,本申请包括以下至少一种有益技术效果:

33、1.通过第一输送机构、第二输送机构以及第三输送机构的相互配合,对模具组件进行各工序步骤进行转运并在中转区完成合模,使得电木粉能够直接以粉料的形式投入至料室内,提高了换向器压制品的生产效率;

34、2.定位轴通过可拆卸连接的方式安装在安装板上,可通过更换不同型号的定位轴以配合不同型号的换向器铜壳件,同时配合更换不同型号的模具组件,即可适配生产各类换向器压制品;

35、3.模具组件在中转区完成组装后,利用预压板可对模具组件进行挤压,完成合模,确保成品的压制效果及良品率。

技术特征:1.一种换向器压制设备,其特征在于:包括

2.根据权利要求1所述的一种换向器压制设备,其特征在于:所述工作台(1)靠近预装区(3a)的一侧设置有预装进料机构(15),所述预装进料机构(15)包括安装板(153)和输送驱动,所述安装板(153)上可拆卸连接有多个定位轴(154),所述定位轴(154)上套设有铜壳件,所述输送驱动用于将安装板(153)送至预装区(3a)及复位。

3.根据权利要求2所述的一种换向器压制设备,其特征在于:所述预装机构(3)包括预装动力源,对铜壳件和所述中模(22)进行预装时,所述第三输送机构(12)及中模(22)位于预装区(3a)内,所述预装动力源将所述安装板(153)朝向中模(22)推动并使得铜壳件卡入中模(22)内。

4.根据权利要求1所述的一种换向器压制设备,其特征在于:所述第二输送机构(11)包括对料室(21)进行移动的夹持装置,所述夹持装置包括两位置相对的夹持板(117),所述夹持板(117)的相对侧壁下端设置有防脱条(118),所述料室(21)的两相对侧壁上设置有夹持条(211)。

5.根据权利要求4所述的一种换向器压制设备,其特征在于:所述夹持装置上设有预压板(119)。

6.根据权利要求1所述的一种换向器压制设备,其特征在于:所述中转区(4a)、预装区(3a)和脱模区(6a)位于同一条直线上。

7.根据权利要求6所述的一种换向器压制设备,其特征在于:所述第三输送机构(12)包括两块在机台上滑动连接的载物板(124)及其驱动源,两块所述载物板(124)相对侧壁的上端设有载物条(125),所述载物条(125)上设置有定位柱(126),所述中模(22)的侧壁设有和定位柱(126)相配合的定位槽(221),所述中模(22)可固定于两载物条(125)上。

8.根据权利要求1所述的一种换向器压制设备,其特征在于:所述脱模区(6a)内设有脱模机构(6),进行脱模操作时所述第三输送机构(12)输送中模(22)于脱模区(6a),所述脱模机构(6)包括若干位于中模(22)上方的脱模顶杆(64)及其驱动源,所述中模(22)下方设有出料口。

9.根据权利要求1所述的一种换向器压制设备,其特征在于:所述排料区(7a)内设有排料机构(7),进行排料操作时所述第二输送机构(11)输送料室(21)于排料区(7a),所述排料机构(7)包括贯穿有多个排料孔的托板(71),所述料室(21)位于托板(71)上方,所述托板(71)下方设置有多个可穿过排料孔的排料顶杆(73)。

10.根据权利要求1所述的一种换向器压制设备,其特征在于:所述电木粉进料机构(8)包括送料仓(82),所述送料仓(82)的下端通过挡料板(85)封闭,所述挡料板(85)连接有控制其封闭或打开送料仓(82)下端开口的驱动源。

技术总结本申请涉及一种换向器压制设备,涉及换向器生产设备领域,包括工作台;模具组件;预装机构,用于将铜壳件装入中模;电木粉进料机构,用于将所需量电木粉输送至压制区的料室内;压制机构,对模具组件内的电木粉与铜壳件进行加热压制成型;第一输送机构,用于将模具组件在压制区和中转区之间输送;第二输送机构,用于将料室在中转区和排料区之间输送;第三输送机构,用于将中模在中转区、预装区、脱模区之间输送;中模在装入铜壳件后,与料室和下模在中转区完成合模,并送入压制区向料室内投入电木粉进行压制成型。电木粉能够直接以粉料的形式投入至料室内,提高了换向器压制品的生产效率。技术研发人员:关建,陈凤仙,黄旭环,胡元兴,陈展,陈广会受保护的技术使用者:浙江长城换向器股份有限公司技术研发日:技术公布日:2024/9/26本文地址:https://www.jishuxx.com/zhuanli/20240929/310467.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表