一种用于蓄电池盒的贴膜方法与流程

- 国知局

- 2024-10-09 15:55:39

本发明属于蓄电池生产,特别是涉及一种用于蓄电池盒的贴膜方法。

背景技术:

1、铅酸蓄电池盒在加工成型后,需要经过最后一道工序,将其表面进行包覆贴膜,在蓄电池盒表面贴膜以后可以防止铅酸蓄电池盒在后续的运输及组装过程中划伤;传统的蓄电池生产行业内对叠板出来的极群的包膜作业普遍采用在简易的平台上完成依赖人工进行包膜,一般将矩形结构的蓄电池四个或六个面等多面进行包膜,这种传统的作业方式工作效率低,劳动强度大,操作麻烦。

2、目前市场上也已经有部分对电池盒四周进行至少一圈自动包覆贴膜的设备及方法,但是结构及过程较复杂,从而降低工序操作效率和增加设备成本的问题。

3、针对上述指出包覆贴膜效率低和设备结构、操作过程较为复杂的问题,本发明的目的在于提供一种用于蓄电池盒的贴膜方法。

技术实现思路

1、本发明的目的在于提供一种用于蓄电池盒的贴膜方法,通过用于蓄电池盒的贴膜方法,将传统的包覆贴膜的方式分解为两侧进行半边贴膜的方式,不仅节约了薄膜的使用量,还简化了设备完成贴膜的结构和降低操作难度,解决了上述指出包覆贴膜效率低和设备结构、操作过程较为复杂的问题。

2、为解决上述技术问题,本发明是通过以下技术方案实现的:

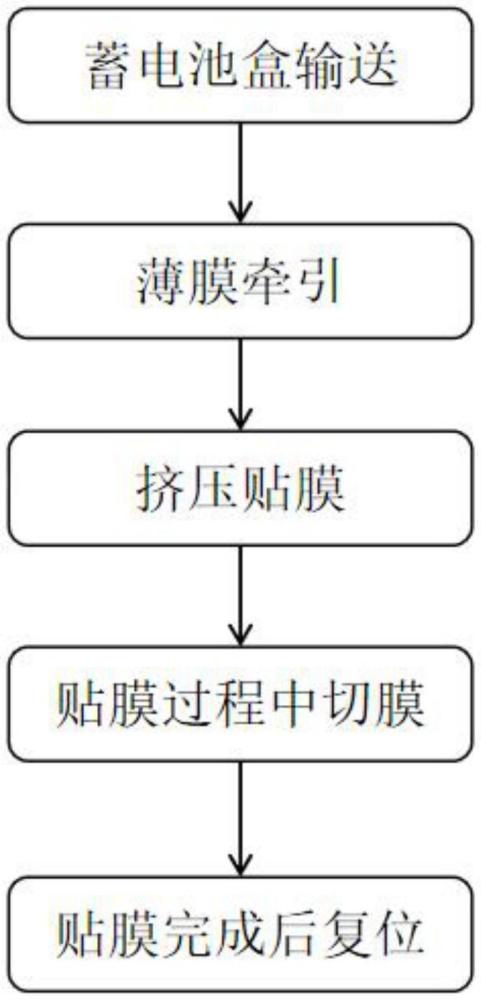

3、本发明为一种用于蓄电池盒的贴膜方法,包括如下步骤:

4、s01、蓄电池盒输送:将若干个待贴膜的蓄电池盒放置在输送机构上,所述输送机构将待贴膜的蓄电池盒输送至指定的贴膜位置;

5、s02、薄膜牵引:同时,位于蓄电池盒两侧的牵引机构将薄膜卷中的薄膜头进行夹持后牵引至指定的贴膜位置;

6、s03、挤压贴膜:位于蓄电池盒两侧的压膜机构,通过控制压膜皮轮将薄膜进行推动并贴合在蓄电池盒两侧上;

7、s04、贴膜过程中切膜:在压膜机构进行贴膜过程中,位于相邻两个蓄电池盒之间位置的切刀机构,通过控制切刀片下降并进行切膜操作,将相邻两个蓄电池盒之间中心处的薄膜切断;

8、s05、贴膜完成后复位:最后,所述切刀机构进行复位,使其上升而回到初始位置;所述输送机构将完成贴膜的蓄电池盒输送至下一个工序;所述牵引机构将进行复位,使其回到起始位置。

9、作为本发明的一种优选技术方案,所述步骤s01中输送机构将对若干个待贴膜的蓄电池盒进行定位,且每相邻两个蓄电池盒之间的间距相等;其作用是,保障每相邻的两个蓄电池盒之间进行切膜后的长度相等。

10、作为本发明的一种优选技术方案,每相邻两个所述蓄电池盒之间的间距与蓄电池盒的前/后端面宽度的比例系数范围为0.6-1;即其间距不超过蓄电池盒端面的宽度,使得位于前/后端面处的两个半边贴膜之间不会重复,有利于后序撕膜操作中便于撕膜;同时,该比例系数不宜过低,否则其两个半边贴膜之间未能贴膜的空缺位置较大,从而降低贴膜的防护效果。

11、作为本发明的一种优选技术方案,所述步骤s02中两个牵引机构的牵引起点为达到贴膜位置的若干个待贴膜的蓄电池盒的后端位置,所述步骤s02中两个牵引机构的牵引终点为达到贴膜位置的若干个待贴膜的蓄电池盒的前端位置;其作用是,所述薄膜的牵引长度要保障该若干个待贴膜的蓄电池盒的侧面均能有效进行贴膜。

12、作为本发明的一种优选技术方案,所述步骤s03中位于两侧的压膜皮轮分别位于两个薄膜的一相对外侧面,所述压膜机构上的压膜皮轮由外侧将薄膜向内侧进行推动挤压至蓄电池盒表面上;即所述步骤s03中进行挤压贴膜时,所述压膜皮轮首先将薄膜贴合在蓄电池盒两侧面上,再将蓄电池盒两端处的薄膜进行切断,然后压膜皮轮再将蓄电池盒两端面处的薄膜进行贴合;实现贴膜过程的顺畅性和贴膜效果的有效性;保障贴膜的防护效果和贴膜位置的稳定性。

13、作为本发明的一种优选技术方案,所述步骤s04中切刀机构需在压膜皮轮将薄膜推动挤压至蓄电池盒表面上时,再进行切膜操作;其作用是,保障了薄膜在蓄电池盒上进行贴膜位置的稳定性;保障每次贴膜的位置相同。

14、作为本发明的一种优选技术方案,所述步骤s04中切刀机构进行切膜操作后,所述压膜机构依旧将控制压膜皮轮再进一步地向内侧进行推动挤压,使得位于每个蓄电池盒的前端和后端的压膜皮轮将薄膜挤压在蓄电池盒的前端面和后端面。

15、作为本发明的一种优选技术方案,所述牵引机构在切刀机构完成切膜后松开薄膜头;所述牵引机构在切刀机构完成切膜后,将牵引机构进行夹持薄膜头进行松开的作用是,将多余的薄膜头丢弃脱离,防止影响后续进行夹持新的薄膜头而造成影响。

16、本发明具有以下有益效果:

17、1、本发明通过用于蓄电池盒的贴膜方法,将传统的包覆贴膜的方式分解为两侧进行半边贴膜的方式,相对于传统的包膜设备需进行围绕每个蓄电池盒进行环绕包膜等操作,而本发明只需进行单向的往复挤压贴合即可,具有简化了贴膜的设备结构和降低操作难度,从而降低设备成本等优点。

18、2、本发明通过用于蓄电池盒的贴膜方法,将传统的包覆贴膜的方式分解为两侧进行半边贴膜的方式,相对于传统的包覆贴膜时需进行一圈,甚至多圈的缠绕包裹;本发明采用两侧进行半边贴膜的方式而需要薄膜的使用量将成倍的节省;减少资源浪费和采购成本的优点。

19、3、本发明通过用于蓄电池盒的贴膜方法,可以同时将多个蓄电池盒进行同时贴膜操作,相对于传统的贴膜方法中,每个薄膜卷只能对一个蓄电池盒进行环绕包膜的操作;否则需要多套环绕操作的包膜设备才能同时进行多个蓄电池盒的包膜;从而具有提高贴膜效率和降低设备成本的优点。

20、当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有优点。

技术特征:1.一种用于蓄电池盒的贴膜方法,其特征在于:包括如下步骤:

2.根据权利要求1所述的一种用于蓄电池盒的贴膜方法,其特征在于,所述步骤s01中输送机构将对若干个待贴膜的蓄电池盒进行定位,且每相邻两个蓄电池盒之间的间距相等。

3.根据权利要求2所述的一种用于蓄电池盒的贴膜方法,其特征在于,每相邻两个所述蓄电池盒之间的间距与蓄电池盒的端面宽度的比例系数范围为0.6-1。

4.根据权利要求1所述的一种用于蓄电池盒的贴膜方法,其特征在于,所述步骤s02中两个牵引机构的牵引起点为达到贴膜位置的若干个待贴膜的蓄电池盒的后端位置,所述步骤s02中两个牵引机构的牵引终点为达到贴膜位置的若干个待贴膜的蓄电池盒的前端位置。

5.根据权利要求1所述的一种用于蓄电池盒的贴膜方法,其特征在于,所述步骤s03中位于两侧的压膜皮轮分别位于两个薄膜的一相对外侧面,所述压膜机构上的压膜皮轮由外侧将薄膜向内侧进行推动挤压至蓄电池盒表面上。

6.根据权利要求1所述的一种用于蓄电池盒的贴膜方法,其特征在于,所述步骤s04中切刀机构需在压膜皮轮将薄膜推动挤压至蓄电池盒表面上时,再进行切膜操作。

7.根据权利要求6所述的一种用于蓄电池盒的贴膜方法,其特征在于,所述步骤s04中切刀机构进行切膜操作后,所述压膜机构依旧将控制压膜皮轮再进一步地向内侧进行推动挤压,使得位于每个蓄电池盒的前端和后端的压膜皮轮将薄膜挤压在蓄电池盒的前端面和后端面。

8.根据权利要求1所述的一种用于蓄电池盒的贴膜方法,其特征在于,所述牵引机构在切刀机构完成切膜后松开薄膜头。

技术总结本发明公开了一种用于蓄电池盒的贴膜方法,涉及蓄电池生产技术领域。本发明包括如下步骤:S01、蓄电池盒输送:将蓄电池盒放置在输送机构上并输送至贴膜位置;S02、薄膜牵引:牵引机构将薄膜卷中的薄膜头进行夹持后牵引至贴膜位置;S03、挤压贴膜:压膜机构通过压膜皮轮将薄膜进行推动贴合在蓄电池盒上;S04、贴膜过程中切膜:在压膜机构进行贴膜过程中,通过控制切刀片下降并进行切膜操作;S05、贴膜完成后复位:最后,切刀机构、输送机构和牵引机构依次进行复位。本发明通过贴膜方法,将传统的包覆贴膜分解为两侧进行半边贴膜的方式,具有不仅节约了薄膜的使用量,还简化了设备完成贴膜的结构和降低操作难度的优点。技术研发人员:胡丹莉,钦晓峰,庞明朵,吴建祥,彭忠杰,梁庄雄,徐勤国受保护的技术使用者:浙江天能精工科技有限公司技术研发日:技术公布日:2024/9/26本文地址:https://www.jishuxx.com/zhuanli/20240929/310835.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表