工程机械用破碎锤缸体的自动化测试系统及其测试方法与流程

- 国知局

- 2024-10-09 16:08:06

本发明涉及破碎锤缸体性能测试,尤其涉及工程机械用破碎锤缸体的自动化测试系统及其测试方法。

背景技术:

1、破碎锤是一种常用于挖掘和拆除工程中的专业工具,它能够对坚硬的岩石、混凝土等物质进行高效精准的破碎和拆除。破碎锤的工作原理可以概括为以下几个阶段:

2、回程加速阶段:活塞回程开始时,活塞上一次冲击已经结束,处于瞬时停顿状态。此时,主阀控制活塞前腔与高压油相通,而活塞后腔与回油腔相通,为低压。因此,活塞在前腔高压油的作用下,作回程加速运动。

3、回程制动运动:当活塞中段下侧面越过控制口的下边时,高压油进入主阀的另一腔室,使得作用于主阀芯的液压力发生变化,从而迫使阀芯开始换向运动。阀芯的移动逐渐减少进入活塞前腔的高压油,回程推力逐渐减小,而相对被压缩的氮气施加的回程阻力却越来越大,活塞便转入回程制动阶段。

4、冲程加速运动:当活塞停止回程运动时,将马上转入冲程运动阶段。此时,氮气绝热膨胀力作用在活塞上,使其开始快速冲程运动。

5、活塞打击停顿状态:在氮气室氮气绝热膨胀的作用下,活塞作准等加速运动(其加速度逐渐减小)。当活塞中段上侧面越过控制口的上边时,主阀芯的某腔室与回油沟通,变为低压腔。阀芯在高压油的作用下开始向下作换向运动。此时已获得足够能量的活塞打击钎杆,完成冲击动作。随后,活塞处于瞬时停顿阶段,等待下一次工作循环。

6、活塞是破碎锤中的关键部件,它负责在缸体内做往复运动,将液压能转化为活塞的冲击能,并将这种冲击能传递给钢钎,从而实现对被破碎物体的冲击和破碎。通常情况下,破碎锤缸体与活塞之间需要留下间隙,此间隙主要指的是在活塞运动时,其外表面与缸体内壁之间留下的空隙,这个间隙的大小主要由活塞直径和缸套内径之间的差值决定。

7、故而破碎锤缸体与活塞之间的间隙大小对破碎锤的性能和寿命有重要影响,需要在设计和生产过程中进行严格控制。但是,随着破碎锤的不断使用,活塞与破碎锤缸体之间的磨损加剧,从而可能导致间隙的变大。

8、故,我们提供一种工程机械用破碎锤缸体的自动化测试系统及其测试方法,可以达到模拟测试活塞与破碎锤缸体之间间隙变化的作用。

技术实现思路

1、本发明的目的在于提供一种工程机械用破碎锤缸体的自动化测试系统及其测试方法,以解决上述背景技术中提出的问题。

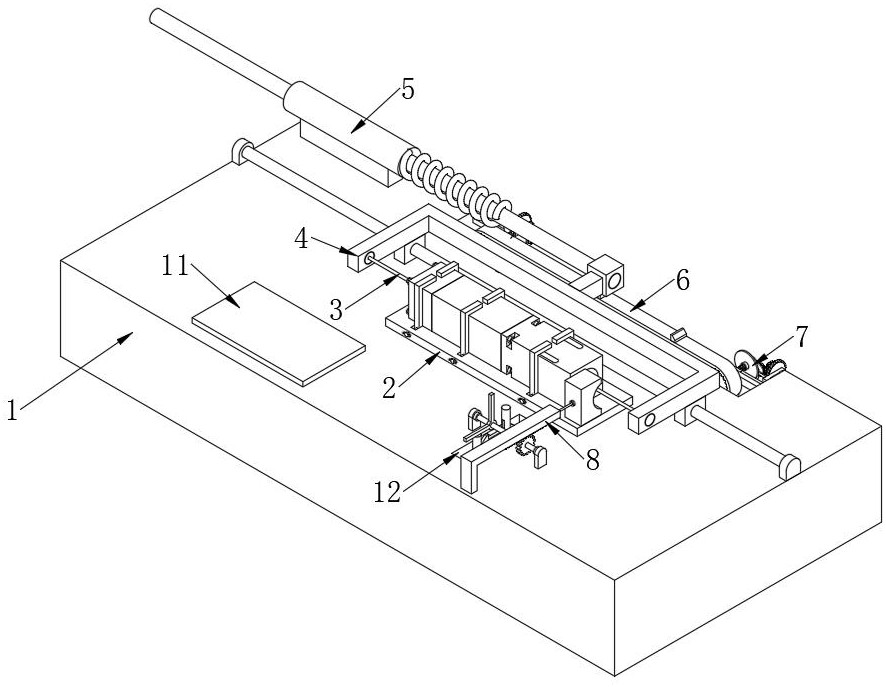

2、为了解决上述技术问题,本发明提供如下技术方案:工程机械用破碎锤缸体的自动化测试系统,包括测试台、往复驱动机构、变速调节机构以及检测比较机构,所述测试台上安装有带plc控制器的控制面板,且测试台上还开设有侧槽,在测试台的顶面上设置有缸体固定机构,缸体固定机构上固定有破碎锤缸体,且测试台的上方沿其长度方向滑动设置有导向机构,在导向机构的端部之间设置有活塞连接组件,活塞连接组件的中间设置有破碎锤活塞,破碎锤活塞以直线往复运动的方式活动于破碎锤缸体的内外;

3、所述往复驱动机构设置于侧槽中,且往复驱动机构上设置有两个与其同步运动的推动块二,往复驱动机构的上方一侧在测试台上设置有复位机构,复位机构上设置有能够与推动块二接触的拨动块;

4、所述侧槽内安装有支架一和支架二,变速调节机构包括锥齿轮一、锥齿轮二、旋转组件、驱动件和传动件,锥齿轮一与锥齿轮二啮合设置,且锥齿轮一转动设置于支架一的一侧,旋转组件也安装于支架一的侧壁上并与锥齿轮二连接,锥齿轮二与传动件同轴连接设置,驱动件沿直线方向弹性设置于支架二的一侧,且驱动件与往复驱动机构之间连接有驱动轴,并且驱动件与传动件通过摩擦传动的方式设置;

5、所述检测比较机构包括弹性输入组件、传动齿轮、摆动件以及升降输出组件,弹性输入组件设置于破碎锤活塞运动路径的一侧,弹性输入组件的一端与传动齿轮啮合传动,传动齿轮与摆动件同轴转动设置,摆动件的两端之间夹角为90度,升降输出组件设置于测试台的顶面内部,摆动件往复运动于升降输出组件的两个顶端之间,从而使得升降输出组件的两端高低交错设置,并且在升降输出组件的下方还设置有与plc控制器通过电信号连接的压力传感器。

6、在一个实施例中,所述缸体固定机构还包括固定板和定位架,固定板安装在测试台的顶面上,且固定板上开设有两个调节槽,每个调节槽的内壁之间均设置有两个相对运动的所述定位架,定位架呈“l”型结构设置,并且每个调节槽内均安装有双向螺杆,同一调节槽内的两个定位架均分别与双向螺杆通过螺纹传动的方式连接设置;

7、所述活塞连接组件还包括连接件,连接件的一端与破碎锤活塞螺纹连接固定为一体,且其另一端通过螺丝固定在导向机构的端部内壁之间。

8、在一个实施例中,所述导向机构包括u型架、连接块和导杆,测试台的顶面两端处均安装有轴座一,导杆安装在两侧的轴座一之间,导杆上华东设置有两个导块,两个导块分别固定在u型架的底壁两端处,u型架的两端处均开设有与连接件其中一端相适配的安装孔,u型架的其中一侧外壁中间安装有连接块,连接块的底壁中间固定有推动块一,推动块一的底端两侧均呈斜面设置;

9、测试台上还开设有相通设置的内槽一和内槽二,内槽一的内壁之间滑动设置有板状结构的升降件,升降件的顶端两侧均呈斜面设置,且推动块一的斜面与升降件的斜面相适配,并且在内槽一的底壁上嵌有与plc控制器通过电信号连接的接触传感器,内槽二的内壁之间滑动设置有凸块,凸块与升降件连接为一体,且凸块的下方设置有复位弹簧一,复位弹簧一的底端固定在内槽二的内壁上,其中,凸块的其中一端内壁上嵌有吸附片,内槽二的一侧还设置有电动吸盘,吸附片与电动吸盘相匹配;

10、升降件位于推动块一的运动路径上,当推动块一的底端最低点与升降件的顶端最高点接触时,此时的升降件下降至最低位置处,且此时的接触传感器恰好被下移的升降件触发。

11、在一个实施例中,所述复位机构包括固定筒、活塞轴以及连接座,在测试台的顶面上安装有竖直设置的立板,固定筒安装在立板上,在固定筒的内壁之间贯穿有所述活塞轴,活塞轴始终不完全移出固定筒外,并且在活塞轴的其中一端上螺纹连接有连接座,连接座的底壁中间安装有拨动块,并且连接块与连接座固定为一体,在活塞轴的外部套设有复位弹簧二,复位弹簧二的其中一端固定在固定筒的端壁上;

12、往复驱动机构包括皮带齿轮和齿型皮带,皮带齿轮设置有两个,且其中间通过键连接有齿轮轴,齿轮轴的其中一端转动设置于测试台的内壁之间,齿轮轴的另一端与驱动轴滑动接触,且驱动轴上与齿轮轴接触的一端外表面上设置有多个与驱动轴连接为一体的键条,键条也滑动设置于齿轮轴的其中一端内壁之间,齿型皮带安装在两侧的皮带齿轮之间,在齿型皮带的外表面上安装有两个推动块二,拨动块位于推动块二的运动路径上。

13、在一个实施例中,当其中一个所述推动块二运动至与拨动块接触时,导向机构开始随往复驱动机构进行直线运动;

14、在推动块二与拨动块接触至接触传感器被触发的过程中,导向机构随往复驱动机构做加速直线运动;

15、在接触传感器被触发至推动块二与拨动块分离的过程中,导向机构随往复驱动机构做减速直线运动,同时对复位弹簧二施加作用力;

16、在推动块二与拨动块分离后,复位弹簧二对连接座施加反作用力,从而使得导向机构随连接座做加速直线运动,直至拨动块与另一个推动块二接触时为止。

17、在一个实施例中,所述旋转组件包括驱动齿轮、从动齿轮以及连接架,驱动齿轮与从动齿轮啮合设置且均通过轴连接转动设置于支架一的其中一侧侧壁上,驱动齿轮位于从动齿轮的下方,且支架一的另一侧侧壁上安装有与驱动齿轮连接驱动的旋转电机一;

18、连接架呈“l”型结构设置且其两端上分别连接有安装座一和安装座二,安装座一固定在从动齿轮的中心位置处,安装座一与从动齿轮同步转动,旋转电机一的上方在支架一的侧壁上还安装有旋转电机二,旋转电机二与锥齿轮二连接驱动,锥齿轮二与传动件之间连接有联动轴,联动轴贯穿安装座二并与之转动设置,联动轴与传动件之间通过螺纹连接设置,且传动件呈轮盘状结构设置;

19、驱动件呈圆台状结构设置且在驱动件的外表面上开设有与传动件运动轨迹相匹配的弧面一,驱动轴贯穿支架二设置,驱动件与驱动轴之间通过螺纹连接设置,且驱动件朝向支架二的侧壁上安装有弹簧座,驱动轴上套设有调节弹簧,调节弹簧的一端固定在支架二的侧壁上,且其另一端固定于弹簧座内;

20、当传动件随从动齿轮转动调节时,驱动轴与支架二之间滑动设置,当传动件与驱动件之间存在摩擦传动时,驱动轴与支架二之间转动设置。

21、在一个实施例中,所述弹性输入组件包括固定座、顶块和齿条,固定座安装在固定板上,固定座上开设有弧面二,顶块弹性设置于固定座的内壁之间,且顶块朝向破碎锤缸体的一端呈斜面设置,当破碎锤活塞的一端移出破碎锤缸体后并与顶块上的斜面接触时,顶块被移入固定座内,顶块的一侧还通过连杆连接有齿条,在测试台上安装有“l”型的支架三,齿条沿支架三的水平方向滑动设置,且齿条啮合设置在传动齿轮的上方;

22、测试台上安装有两个轴座二,两个轴座二之间还在测试台上开设有固定槽,固定槽的内壁之间安装有水平设置的固定条,两个轴座二之间转动设置有同步轴,传动齿轮和摆动件均通过键连接的方式安装在同步轴上。

23、在一个实施例中,所述升降输出组件包括活塞筒、移动件和固定轴,固定槽的底壁上安装有两根竖直设置的所述固定轴,压力传感器设置有两个且分别安装在两侧固定轴下方的测试台内壁之间,在固定轴的外壁上滑动设置有所述活塞筒,活塞筒上开设有贯穿设置的通孔,且活塞筒的底部连接有底盘,在底盘的下表面与压力传感器的上表面之间还安装有检测弹簧,检测弹簧套设于固定轴的外部;

24、移动件呈“u”型结构设置且其两端上均开设有倾斜的导向面,移动件往复运动于两侧活塞筒上的通孔之间,且移动件上沿其长度方向开设有贯穿孔,固定条位于贯穿孔的内壁之间,移动件的导向面和与之位于同侧的活塞筒上的通孔之间始终存在面接触。

25、在一个实施例中,在所述破碎锤活塞与破碎锤缸体之间无任何磨损情况时,随着顶块被完全顶入固定座内,传动齿轮带动摆动件转动90度,随着磨损程度的增加,摆动件的摆动角度逐渐小于90度,当转动角度为90度时,此时压力传感器检测的压力值最大,通过比较顶块被施加作用力时压力传感器所检测到的压力值大小,可以判断出破碎锤活塞与破碎锤缸体之间的间隙变化情况,而通过比较顶块被施加作用力与其在无外力作用进行复位时压力传感器所检测到的压力差值大小,则可以判断检测弹簧的疲劳程度。

26、工程机械用破碎锤缸体的自动化测试系统的测试方法,包括以下步骤:

27、s1、首先,将破碎锤缸体固定于缸体固定机构上,将已经安装了破碎锤活塞的活塞连接组件安装于破碎锤缸体内,并将活塞连接组件的两端与导向机构的两端进行固定组装;

28、s2、接着,通过plc控制器来启动旋转电机一和旋转电机二,使得锥齿轮一开始旋转输出,从而控制传动件的同步输出,同时也使得从动齿轮开始转动输出,从而控制传动件与驱动件的传动位置,进而以改变对往复驱动机构的不同运动速度,以模拟实现实际过程中的加速和减速过程;

29、s3、然后,往复驱动机构通过与之同步运动的推动块二在与拨动块接触时开始控制导向机构以及活塞连接组件的运动,使得破碎锤活塞在破碎锤缸体内不断地往复运动,模拟实际工作中破碎锤活塞的运动过程,并在破碎锤活塞的往复运动过程中以间歇式的方式来触发检测比较机构上顶块的运动,从而使得通过传动齿轮和摆动件的运动,对检测弹簧进行施加作用力,从而令压力传感器检测出压力值,以压力值的变化来反映破碎锤活塞与破碎锤缸体之间的间隙变化情况以及反映检测弹簧的疲劳性;

30、s4、最后,测试结束后,停止所有电机并将破碎锤缸体和破碎锤活塞拆卸下来,同时更换驱动件和传动件以备下次测试之用。

31、与现有技术相比,本发明所达到的有益效果是:

32、1、通过设置导向机构、复位机构、往复驱动机构以及变速调节机构等,通过变速调节机构上驱动件与传动件的接触位置来实时改变往复驱动机构的运动速度,从而使得往复驱动机构上与之同步运动的推动块二在与拨动块接触后,开始带动导向机构做加速运动,至接触传感器被触发时,往复驱动机构开始带动导向机构做减速运动,当推动块二与拨动块分离后,复位机构对导向机构进行弹性复位,从而使得此时的导向机构再次做加速运动,并在拨动块与另一推动块二接触时停止此加速过程,以此模拟实现破碎锤活塞在破碎锤缸体内的往复运动,并完成破碎锤活塞在实际工作中的回程加速过程、回程制动过程以及冲程加速过程。

33、2、通过在破碎锤活塞运动路径的一侧设置检测比较机构,利用破碎锤活塞对顶块的顶动作用,使得摆动件可以随之同步进行转动调节,从而使得两侧的活塞筒实现一高一低的运动交替过程,进而通过压力传感器所检测到的压力大小来反映破碎锤活塞与破碎锤缸体之间的间隙变化程度,以及还可以反映检测弹簧的疲劳性程度。

34、综上所述,本发明可以有效的模拟实现破碎锤活塞实际工作中的多个运动过程,提高装置测试的准确性。

本文地址:https://www.jishuxx.com/zhuanli/20240929/311791.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表