一种化工安全生产现场工艺行为异常行为检测方法与流程

- 国知局

- 2024-10-09 14:46:38

本发明涉及化工安全生产,特别涉及一种化工安全生产现场工艺行为异常行为检测方法。

背景技术:

1、现有的对化工生产中的行为异常检测能力的实现方法有三种:基于网络的行为异常检测、基于代理的行为异常检测和基于历史数据和传感器的行为异常检测。基于历史数据和传感器的行为异常检测方法依赖于收集到传感器的数据(工艺数据),因为传感器的数据不断地存入历史数据服务器,形成历史数据,这些数据已经被设置在操作范围内或设定的安全值内,任何偏离操作范围、这些阈值的情况都将产生警报。基于网络行为异常检测方法是通过监测网络流量,当网络流量偏离基线的幅度超出设定的范围,可以判断该行为异常行为。如上所述,传感器传入的数据量庞大,存储这些数据需要大量的存储设备,检测模型输入数据量是实时的和数量巨大的,对系统的运算能力提出了很高的要求,但是有些数据的采集有的是无效的和没有必要的,例如一个时间段内的数据都是正常的,没有必要全部进行检测。

2、本发明提出了一种化工安全生产现场工艺行为异常行为检测方法,可以缩小数据量,减少输入到检测模型的数据量,从而降低运算压力,以此来提高安全检测的效率。

技术实现思路

1、本发明目的在于提供一种技术方案来解决背景技术中的问题。本发明通过建立上下游设备之间的关联模型,并通过cox回归算法,按照生存时间的大小筛选出重点参数,只需监视上游设备的重点参数,就可以实现对下游设备与上游设备检测,减少了数据处理量,提高了检测效率。

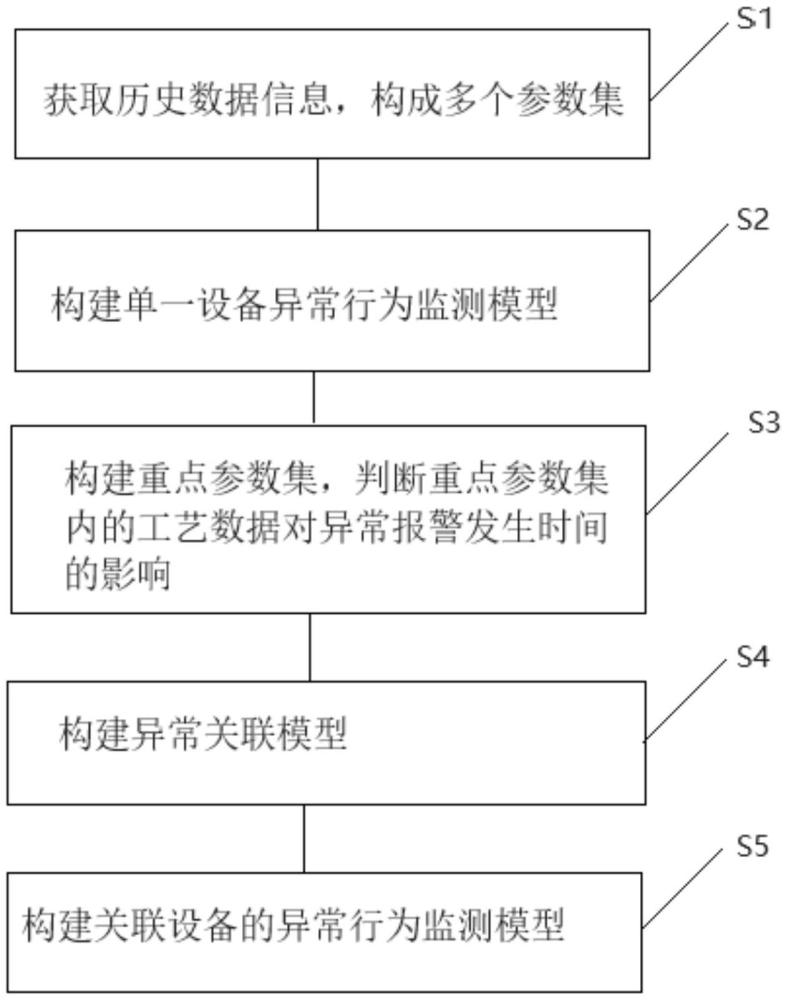

2、本发明技术方案为:一种化工安全生产现场工艺行为异常行为检测方法,所述方法包括以下步骤:

3、s1、获取历史数据信息,构成多个参数集;

4、所述历史数据信息包括一个设备和/或多个设备的异常报警信息和时间区间(t1,tm)内的工艺数据,所述异常报警信息和工艺数据均为二维变量;

5、s2、构建单一设备异常行为监测模型,包括以下步骤:

6、单一设备异常行为监测模型为:

7、其中yj_i为输出量,xi为输入变量,γi为权重参数,α为修正参数,t为调整参数,n>2,当|yj_i-yj_noml≤δyj时数据正常,否则为异常,yj_noml为预设的正常值,δyj为阈值;

8、将γ1、γ2、k、γn按照升序排列,i=1、2、3、k、n;

9、s3、构建重点参数集,判断重点参数集内的工艺数据对异常报警发生时间的影响;

10、s4、构建异常关联模型;

11、具体包括以下步骤:

12、步骤1、设工艺数据的类型集为:

13、u={类型1,类型2,k,类型h};

14、步骤2、设yj_i为与第i个设备关联的设备类型j的工艺数据,则异常关联式为:

15、yj_i=(xz1β1_i+xz2β2_i+k+xzkβn_i)ρj_i+δγk_i,

16、其中,k=1、2、k、n,j=1、2、k、h,xz1,xz2,k,xzk为设备i的类型1到类型k的工艺数据,δγk_i为补充参数,ρj_i为调整参数,β1_i,β2_i,k,βn_i为关联系数;

17、s5、构建关联设备的异常行为监测模型:

18、其中,t′为调整参数一,yj_i为输入量,yj′_i为输出量,γi′为权重参数一。

19、优选的,所述构成多个参数集包括以下步骤:

20、获取设备i在时间区间(t1,tm)内的类型j的工艺数据x1_j,x2_j,k,xm_j,构成类型j工艺数据的参数集qi={x1_j,x2_j,k,xm_j},i=1、2、3k、n;获取设备i在时刻tg时类型1到类型m的工艺数据x1_tg,x2_tg,k,xm_tg,构成参数集wi={x1_tg,x2_tg,k,xm_tg},m=1、2、3、k、k,tg∈(t1,tm)。

21、优选的,所述异常报警信息和工艺数据均为二维变量为:所述异常报警信息为包括报警时间和报警特征值的二维变量a(报警时间,报警状态值),当报警发生时,报警状态值为1;所述工艺数据为包括时间点变量和工艺参数的二维变量b(工艺参数,时间点变量)。

22、优选的,所述判断重点参数集内的工艺数据对异常报警发生时间的影响,包括以下步骤:

23、从参数集qi内选取多个工艺数据作为输入变量,通过cox回归算法获取生存时间(报警信号发生时间);

24、按照生存时间升序排列多个所述工艺参数,选取前m个工艺参数构成重点参数集qiz={xz1_j,xz2_j,k,xzm_j}。

25、构建指针向量集,通过指针向量集建立参数集qi与重点参数集之间连接,使重点参数集可以实时快速的获取参数集中的工艺数据,所述指针向量集为:r=(r1_1_i,r2_2_i,k,rl_v_i),rl_v_i=rl(v tl)表示设备i的指向时刻tl、类型v的数据,1≤v≤j,tl∈(t1,tm),则,重点参数集转换为qi′z={xz1_j,xz2_j,k,xzm_j,r}。

26、优选的,所述步骤s5中,所述关联设备的异常行为监测模型进一步转换为:

27、

28、当|y′j_i-y′j_nom1|≤δy′j,可以判断设备是正常的,否则为异常,其中δyj′对应j类型数据的安全阈值,yj′_noml为安全阈值。

29、本发明还提供一种电子设备,所述电子设备包括处理器、存储器和通信模块,所述电子设备用于执行所述的一种化工安全生产现场工艺行为异常行为检测方法。

30、本发明还提供一种计算机可读存储介质,所述计算机可读存储介质存储有计算机程序,所述计算机程序被处理器执行以实现所述的一种化工安全生产现场工艺行为异常行为检测方法。

31、本发明具有以下有益效果:

32、1、本发明通过构建关联设备的异常行为监测模型,将待检测的数据划分为多个类型,建立多个设备间的联系,将对其他设备工艺参数的检测,转变为对一个设备的工艺参数的检测,只需监视一个设备的重点参数集合,就可以实现对与其相联系的设备的监视,与减少了数据处理量,提高了检测效率。

33、2、本发明通过cox回归模型筛选出不同类型工艺数据对生存时间的影响,将工艺数据按照生存时间升序排列后,选取多个工艺数据作为重点参数集的数据,构成重点参数集,将重点参数集内的工艺数据作为关联设备的异常行为监测模型的输入量,来检查关联设备的异常行为;如此,减少了数据的输入量,降低了运算压力。

34、3、本发明设置了指针向量,通过指针向量连接参数集和重点参数集,可以使重点参数集可以快速的从参数集中获取对应时间点和对应类型的工艺数据,缩短了数据获取时间,提高了检测的效率。

技术特征:1.一种化工安全生产现场工艺行为异常行为检测方法,其特征在于,所述方法包括以下步骤:

2.根据权利要求1所述的一种化工安全生产现场工艺行为异常行为检测方法,其特征在于,所述构成多个参数集包括以下步骤:

3.根据权利要求1所述的一种化工安全生产现场工艺行为异常行为检测方法,其特征在于,所述历史数据信息包括一个设备和/或多个设备的异常报警信息和时间区间(t1,tm)内的工艺数据,所述异常报警信息和工艺数据均为二维变量。

4.根据权利要求3所述的一种化工安全生产现场工艺行为异常行为检测方法,其特征在于,所述异常报警信息和工艺数据均为二维变量为:所述异常报警信息为包括报警时间和报警特征值的二维变量a(报警时间,报警状态值),当报警发生时,报警状态值为1;所述工艺数据为包括时间点变量和工艺参数的二维变量b(工艺参数,时间点变量)。

5.根据权利要求1所述的一种化工安全生产现场工艺行为异常行为检测方法,其特征在于,还包括:构建指针向量集,通过指针向量集建立参数集qi与重点参数集之间连接,使重点参数集可以实时快速的获取参数集中的工艺数据。

6.根据权利要求1所述的一种化工安全生产现场工艺行为异常行为检测方法,其特征在于,所述步骤s5中,所述关联设备的异常行为监测模型进一步转换为:

7.根据权利要求1所述的一种化工安全生产现场工艺行为异常行为检测方法,其特征在于,所述判断重点参数集内的工艺数据对异常报警发生时间的影响,包括以下步骤:

8.根据权利要求5所述的一种化工安全生产现场工艺行为异常行为检测方法,其特征在于,所述指针向量集为:r={r1_1_i,r2_2_i,k,rl_v_i},rl_v_i=rl(v tl)表示设备i的指向时刻tl、类型v的数据,1≤v≤j,tl∈[t1,tm],则重点参数集qiz转换为qi′z={xz1_j,xz2_j,k,xzm_j,r}。

9.一种电子设备,所述电子设备包括处理器、存储器和通信模块,其特征在于,所述电子设备用于执行权利要求1-8中任意一项所述的一种化工安全生产现场工艺行为异常行为检测方法。

10.一种计算机可读存储介质,其特征在于,所述计算机可读存储介质存储有计算机程序,所述计算机程序被处理器执行以实现上述权利要求1-8中任意一项所述的一种化工安全生产现场工艺行为异常行为检测方法。

技术总结本发明涉及化工安全生产技术领域,特别涉及一种化工安全生产现场工艺行为异常行为检测方法,包括以下步骤:S1、获取历史数据信息,构成多个参数集;S2、构建单一设备异常行为监测模型;S3、构建重点参数集,判断重点参数集内的工艺数据对异常报警发生时间的影响;S4、构建异常关联模型;S5、构建关联设备的异常行为监测模型。本发明,通过检测一个设备的重点参数,就可以实现对与其相联系的设备检测,减少了数据处理量;同时,通过构建重点参数集,将重点参数集内的工艺数据作为关联设备的异常行为监测模型的输入量,来检测关联设备的异常行为,减少了数据的输入量,提高了安全检测的效率。技术研发人员:杨松涛,王祥,刘红,赵志洋受保护的技术使用者:东营曜康医药科技有限公司技术研发日:技术公布日:2024/9/29本文地址:https://www.jishuxx.com/zhuanli/20241009/306467.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表