一种湿法短切玻璃纤维分散筛分装置及分散筛分方法与流程

- 国知局

- 2024-10-09 15:00:30

本发明属于短切纤维制备,特别是涉及一种湿法短切玻璃纤维分散筛分装置及分散筛分方法。

背景技术:

1、玻璃纤维增强型复合材料由于其良好的性能、日益降低的成本在建筑、生活用品、汽车、船舶等领域的应用越来越广泛,随着生产规模的扩大,玻璃纤维短切生产工艺所暴露出的缺陷日益明显。

2、现有生产线生产湿法短切产品时,生产线会出现诸如短切不良、纤维之间相互黏连及黏连生产线皮带等设备、振动筛分设备筛分能力下降导致产品内部出现长纤维、毛团及黏连大颗粒等问题。产生此类问题的根本原因在于:截止目前,尚无专用于湿切玻璃纤维分散、筛分的装置,湿切玻璃纤维含水率较高,原丝未经烘干,玻璃纤维集束性较差,经短切后易产生散丝,短切原丝极易在水分子作用下于短切之后出现黏连、结块,并且在运输过程中有极大概率产生大颗粒及细丝聚集的毛团。上述湿法短切工艺产生的问题,将致使产品频繁出现质量问题,产生严重的质量隐患。

技术实现思路

1、为了解决现有技术的以上问题,本发明提供了一种湿法短切玻璃纤维分散筛分装置及分散筛分方法;本发明克服了湿法短切纤维工艺生产的成品及半成品无法有效筛分的问题,通过筛分-分散-再筛分的过程,使得短切纤维能够得到高效高质量的筛分。本发明可解决玻璃纤维生产过程中出现的纤维黏连成团、极易粘附设备表面等难题。

2、为实现上述目的,本专利申请所提供的技术方案如下:

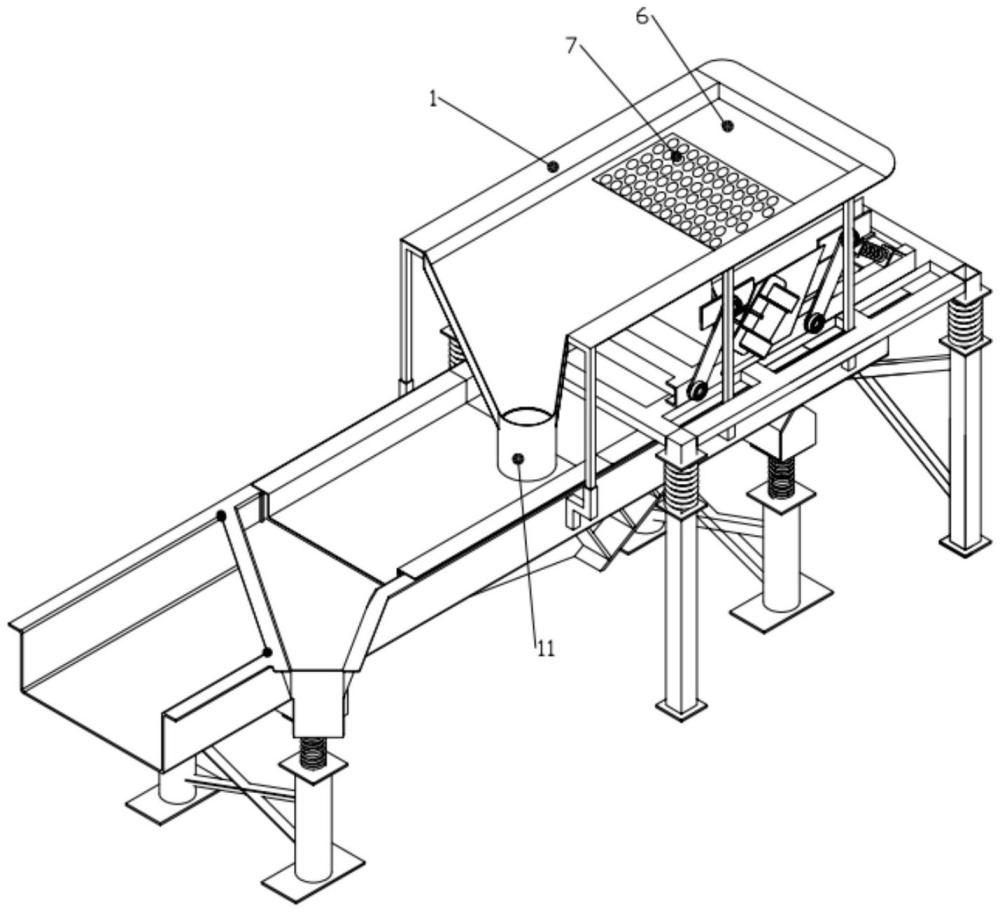

3、本发明提供了一种湿法短切玻璃纤维分散筛分装置,包括振动筛分器和分散器,所述振动筛分器包括筛分器本体,以及由上而下依次设置于筛分器本体上的筛分一层和筛分二层;所述筛分一层和筛分二层的筛分网孔形状不同;分散器包含管状的分散器元件,设置于筛分一层和筛分二层之间。

4、优选的,所述的筛分一层包括筛分一层盲板以及网孔板,筛分一层盲板分布于网孔板的前端和后端,筛分一层网孔板上设置圆形网孔。

5、优选的,所述筛分二层架设于筛分器本体上表面,其筛分网孔为类四边形;进一步的,所述筛分二层的筛分网孔在平面上分为相互垂直的两组。

6、优选的,所述筛分器本体为带槽的长方体,筛分器本体末端包括产品出口,于产品出口的前部、在筛分器本体的侧面设置毛团出口,毛团出口与筛分二层位于同一水平面上,即毛团出口位于产品出口上方;筛分器本体下表面设置筛分器振动电机、以及筛分器振动支撑件。优选的,筛分器振动支撑件为压缩弹簧,在筛分器振动时起到缓冲作用。

7、优选的,筛分一层和筛分二层均固定连接至筛分器本体,通过筛分器本体上的筛分器振动电机发挥筛分作用。

8、优选的,所述分散器设置在分散器支撑架上,所述分散器支撑架包括支腿以及设置于支腿上方的分散器支撑架本体,分散器支撑架本体和支腿之间设置分散器支架减震件,本发明实施中,所述分散器支架减震件为压缩弹簧。

9、进一步的,所述分散器内设置分散器元件,分散器侧面设置分散器振动电机,分散器每侧设置两件分散器连接板,两侧的分散器连接板对称设置,每件分散器连接板的两端分别与分散器和分散器支撑架本体铰接,分散器连接板与同一侧的分散器、分散器支撑架本体形成平行四边形;分散器的前端通过分散器减震件连接至分散器支撑架本体。本发明实施例中,所述分散器减震件为压缩弹簧。所述分散器主要作用为分散短切原丝。

10、进一步的,所述分散器元件为相互平行排列的管状结构。选自不锈钢空心管或圆柱形强磁。

11、优选的,所述分散器元件尺寸及间距为:分散器元件直径不小于短切原丝长度,相邻分散器元件之间的间距不小于短切原丝长度的两倍,否者无法有效分散短切原丝。

12、为了避免长时间运行纤维粘附,通过表面处理技术处理振动筛分器和分散器与短切原丝接触的表面,减少分散器元件表面附着短切纤维的机率;所述表面处理技术包括于振动筛分器和分散器表面涂覆惰性材料,增大水分子与设备表面的结合难度,减少玻璃纤维粘附设备问题。

13、优选的,所述筛分器本体的产品出口部分设计为平口式,毛团出口部分设计为圆形接口,可直接连接接料袋。

14、本发明还提供了一种湿法短切玻璃纤维分散筛分方法,基于本发明提供的一种湿法短切玻璃纤维分散筛分装置,采用筛分、分散、再筛分三个步骤。筛分步骤包括利用振动筛分器的带有圆形网孔的筛分一层筛分长纤维;分散步骤包括采用带有管状分散器元件的分散器将短切原丝打散,使分散均匀;再筛分步骤包括采用具有不同分布状态的筛分网孔的筛分二层筛分出毛团长纤。

15、本专利申请提供了新型结构的分散及筛分系统,以解决现有湿法短切工艺带来的筛分、黏连问题,专利主要涉及分散技术、筛分技术、表面处理技术三方面,其中所描述的分散技术主要指分散器设计技术,筛分技术主要指振动筛分器及筛网网孔设计技术,表面处理技术主要指通过涂覆技术在设备表面形成一层具有一定惰性特性的薄膜,使得玻璃纤维难以粘附至设备表面。通过以上技术,本专利申请将在业内首次克服湿法短切工艺产生的半成品黏连问题影响,实现业内湿法短切工艺玻璃纤维筛分尤其是水拉丝产品筛分的重大突破。

16、涂层解决表面惰性,增加惰性不易于水分黏连。

17、与现有技术相比,本发明的有益效果是:

18、本专利申请提供了一种湿法短切玻璃纤维分散筛分装置和方法,该装置以分散器和振动筛分器交替设置,实现了筛分-分散-再筛分的过程,使得短切纤维能够得到高效高质量的分散和筛分处理,可大幅提高短切纤维筛分质量及筛分效率,促进短切纤维产线提高生产效率。本专利申请还通过设备表面处理技术,大幅减少玻璃纤维粘附设备表面几率,极大的削弱了原丝未成膜含水率高带来的生产困境,克服了湿法短切工艺产生的半成品黏连问题。

技术特征:1.一种湿法短切玻璃纤维分散筛分装置,其特征在于,包括振动筛分器和分散器,所述振动筛分器包括筛分器本体,以及由上而下依次设置于筛分器本体上的筛分一层和筛分二层;所述筛分一层和筛分二层的筛分网孔形状不同;分散器包含管状的分散器元件,设置于筛分一层和筛分二层之间。

2.根据权利要求1所述的分散筛分装置,其特征在于,所述的筛分一层包括筛分一层盲板以及筛分一层网孔板,筛分一层盲板分布于筛分一层网孔板的前端和后端,筛分一层网孔板上设置圆形网孔;所述筛分二层架设于筛分器本体上表面,其筛分网孔为类四边形;所述筛分二层的筛分网孔在平面上分为相互垂直的两组。

3.根据权利要求1所述的分散筛分装置,其特征在于,所述筛分器本体为带槽的长方体,筛分器本体末端包括产品出口,于产品出口的前部、在筛分器本体的侧面设置毛团出口,毛团出口与筛分二层位于同一水平面;筛分器本体下表面设置筛分器振动电机、以及筛分器振动支撑件。

4.根据权利要求3所述的分散筛分装置,其特征在于,筛分一层和筛分二层均固定连接至筛分器本体,通过筛分器本体上的筛分器振动电机发挥筛分作用。

5.根据权利要求1所述的分散筛分装置,其特征在于,所述分散器设置在分散器支撑架上,所述分散器支撑架包括支腿以及设置于支腿上方的分散器支撑架本体,分散器支撑架本体和支腿之间设置分散器支架减震件。

6.根据权利要求5所述的分散筛分装置,其特征在于,所述分散器内设置分散器元件,分散器侧面设置分散器振动电机,分散器每侧设置两件分散器连接板,两侧的分散器连接板对称设置,每件分散器连接板的两端分别与分散器和分散器支撑架本体铰接,分散器连接板与同一侧的分散器、分散器支撑架本体形成平行四边形;分散器的前端通过分散器减震件连接至分散器支撑架本体。

7.根据权利要求6所述的分散筛分装置,其特征在于,所述分散器元件为相互平行排列的管状结构。

8.根据权利要求6所述的分散筛分装置,其特征在于,所述分散器元件尺寸及间距为:分散器元件直径不小于短切原丝长度,相邻分散器元件之间的间距不小于短切原丝长度的两倍。

9.根据权利要求1所述的分散筛分装置,其特征在于,通过表面处理技术处理振动筛分器和分散器与短切原丝接触的表面;所述表面处理技术包括于振动筛分器和分散器表面涂覆惰性材料。

10.一种湿法短切玻璃纤维分散筛分方法,其特征在于,基于权利要求1~9任一项所述的一种湿法短切玻璃纤维分散筛分装置,采用筛分、分散、再筛分三个步骤;筛分步骤包括利用振动筛分器的带有圆形网孔的筛分一层筛分长纤维;分散步骤包括采用带有管状分散器元件的分散器将短切原丝打散,使分散均匀;再筛分步骤包括采用具有不同分布状态的筛分网孔的筛分二层筛分出毛团长纤。

技术总结本发明公开了一种湿法短切玻璃纤维分散筛分装置及分散筛分方法,分散筛分装置包括筛分一层、分散器、分散器支撑架、筛分二层、筛分器本体、筛分一层盲板、筛分一层网孔、分散器振动电机、分散器元件、产品出口、毛团出口、分散器支架减震、筛分器振动电机、筛分器振动支撑等。本发明提供了分散技术主要指分散器结构的设计,筛分技术主要指筛分器及筛网网孔的设计,表面处理技术主要指通过涂覆技术在设备表面形成一层具有一定惰性特性的薄膜,使得玻璃纤维难以粘附至设备表面。通过以上技术,本专利申请将在业内首次克服湿法短切工艺产生的半成品黏连问题影响,实现业内湿法短切工艺玻璃纤维筛分尤其是水拉丝产品筛分的重大突破。技术研发人员:周长汶,牛胜辉,段崇清,杨坤,苗玉,韩振德受保护的技术使用者:泰山玻璃纤维有限公司技术研发日:技术公布日:2024/9/29本文地址:https://www.jishuxx.com/zhuanli/20241009/307263.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。