一种提高风选过程梗签剔除率的方法与流程

- 国知局

- 2024-10-09 15:01:59

本发明涉及烟草加工,具体是一种提高风选过程梗签剔除率的方法, 是在不更换或增设柔性风选设备的情况下,在风选箱内部增加导流板,进而提高风选过程中梗签剔除率。

背景技术:

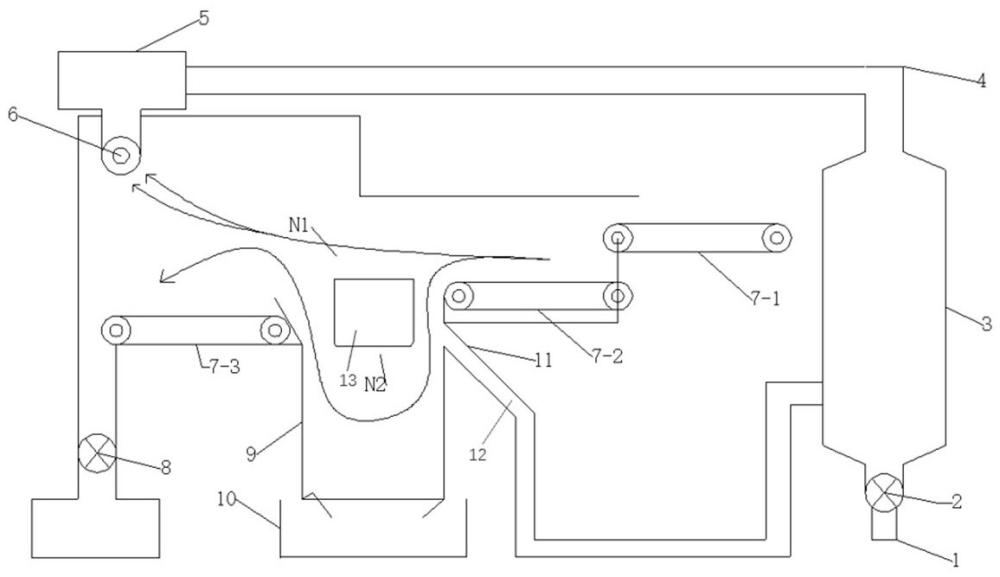

1、叶丝风选是卷烟生产制丝工段的一个重要工序,其目的在于将烟丝与梗签分离。烟丝与梗签的分离效果与风速的大小和烟丝在风分室内的筛分时间有关。目前卷烟厂普遍采用一级风选的方式进行烟丝与梗签的分离,其结构如图1所示,经进料输送带输送的物料中含有烟丝、梗签、粉尘,粉尘重量较轻,按轨迹n1经排风口、除尘装置、提升管、风选装置、出料气锁后进入烟尘收集器。烟丝、梗签混合物经高速输送带输送,由于烟丝较梗签重量轻,烟丝按轨迹n2从风选箱上部进入出料输送带、出料气锁后被收集,梗签从风选箱下部掉入梗签收集装置中。这使得风选机风选区域较短,物料进行风分的时间短,风选效果较差。其结果是: 若风速过小,梗签剔除率较高,但被剔除的梗签中烟丝含量也高,造成了烟丝的浪费。若风速过大,梗签剔除率较低,风选后的烟丝含梗率高,影响卷烟外观质量及感官品质。

2、发明专利cn116210951a公开了一种卷烟制丝过程中去除梗签的装置。该装置包括粗梗签去除单元和细梗签去除单元,相当于增加了2级风选装置,通过多级风选提高了梗签去除效率。

3、发明专利cn117644034a公开了一种风选机,它配备了可调节进风面积的多个出风通道和调节机构。这种风选机通过顶部的负压通道和吸气箱以及底部的轻物质出料装置,能精确地分离不同物料。两块倾斜的扰流板,优化了空气流向并提高了分离效率。

4、专利cn202172826u公开了一种梗丝分离设备,其特点是壳体两侧错位的阻挡块和阻挡块间的导向弧板,共同形成了s型气流通道,通过改进分离室结构从而提高梗丝剔除率。

5、上述专利虽然都能在一定程度上提高梗签剔除效果,但缺点是结构复杂、设备占地面积较大。为了解决上述问题,设计一种提高风选过程梗签剔除率的方法十分必要。

技术实现思路

1、本发明的目的正是针对上述现有技术所存在的缺陷而提供一种提高风选过程梗签剔除率的方法,该方法在提高梗签剔除率的同时降低了梗签中含丝量,又最大程度地降低了设备成本。

2、本发明的目的是通过以下技术方案来实现的:

3、一种提高风选过程梗签剔除率的方法,是基于现有一级风选设备上完成的,在风选箱内部增加导流板,降低物料运动速度,改变烟丝运动路径,增加烟丝在风选箱内部的风选距离和时间,进而提高烟丝风选效率;具体包括以下步骤:

4、(1)烟草原料处理:准备含水率物理指标符合风选加工要求的烟草原料;

5、(2)根据风选工序的加工任务及来料状况,对现有一级柔性风选设备进行改造,在风选箱中加装导流板,并确定导流板形状及安装角度;

6、(3)导流板安装:在风选箱上方安装一定形状的导流板,导流板可选用矩形、等腰三角形、三角形及不规则三角形设计,优化烟丝在风选箱中的流动路径;

7、(3)启动风选:开启风机;

8、(4)较轻烟丝的分离与收集:在风选过程中,部分较轻的烟丝和其他来料分离,从导流板上方运动至烟丝出料气锁,进入下道工序;

9、(5)较重烟丝的分离:梗签和较重烟丝(即与梗签缠绕的烟丝),由于与导流板发生碰撞,运动速度减缓,从导流板下部绕过后进入风选箱内,在风选箱内由于悬浮速度不同被分离;其中的烟丝从导流板下部绕过后随气流上升,经出料输送带,通过烟丝出料气锁进入下道工序,梗签则从风选箱内掉落至梗签收集装置。

10、(6)风选效率调整:根据烟丝与梗签的分离效果以及梗中含丝率调整导流板形状、位置及风速,以达到更高的分离效率并减少烟丝损耗。

11、在本发明中,步骤(2)中改造后的一级柔性风选设备的具体结构如下:包括用于分离烟丝、梗签的风选箱,位于风选箱左右两侧的进料输送机构、出料输送带,以及风力输送循环装置,该风力输送循环装置依次由位于风选箱左上方抽风口、抽负压风机 、提升管、风选除尘装置、风管及通入风选箱的侧风口构成,在出料输送带的下料端设有烟丝出料气锁,在风选箱下部设有梗签收集装置,其中:在风选箱的上沿口位置加设有一与侧风口相对的导流板,导流板两端支撑在风选设备的两侧壁板上,且导流板截面上端位置与进料输送带出料端端面平齐,导流板截面最宽处的宽度为风选箱上沿口宽度的1/2-1/4。导流板设置在风选箱的上沿口位置,经高速输送带输送的烟丝和梗签,与导流板发生碰撞,运动速度减慢,增加了风选时间,同时导流板改变了烟丝和梗签的运动路径,同样增加了风选时间,提高了风选效率。

12、进一步的,所述导流板截面为三角形、矩形,圆形、椭圆或多面体,可根据来料的等级,梗签剔除率的需求等来选择不同截面形状的导流板。

13、具体导流板截面形状及其应用特性如下:

14、矩形截面:

15、适用等级:适用于等级较低,梗签剔除率需求较大的来料。

16、依据:矩形导流板能够显著减缓物料的运动速度,增加风选时间,从而提高风选效率,但同时可能带来较为严重的烟丝造碎。因此,适用于等级较低的烟丝风选。

17、等腰三角形截面:

18、适用等级:适用于等级中等,剔除率需求中等的来料。

19、依据:等腰三角形导流板可以适度减慢物料运动速度,同时改变物料的运动路径,增加风选时间。其造成的烟丝造碎程度中等,因此适合于中等等级的烟丝。

20、圆形、椭圆截面:

21、适用等级:适用于等级较高,梗签剔除率需求较低的来料。

22、依据:圆形导流板对气流的影响相对均匀且平滑,较矩形导流板,能够有效减少物料在导流板上的碰撞强度,从而最大程度的降低烟丝的造碎。也不会像矩形导流板那样明显改变物料路径,适用于梗签剔除率需求较低的烟丝风选。

23、不规则三角形截面:

24、适用等级:适用于等级较高,剔除率需求较高的来料。

25、依据:不规则三角形导流板迎风角较小,迎风面斜边较长,背面斜边较短,这种设计大大减少了烟丝碰撞面积,从而有效降低了烟丝造碎程度,适合等级较高的烟丝风选。

26、进一步的,导流板至侧风口的距离在20cm-50cm,最近距离20cm。

27、进一步的,所述风管出风处的侧风口位于进料输送带出料端的下方且正对导流板位置。

28、本发明的工作原理及过程如下:烟丝由高速输送带进入风选箱后,部分较轻的烟丝和其他来料分离,落入出料输送带,通过烟丝出料气锁进入下道工序,粉尘则随着负压抽风及产生的气流进入进入风选除尘装置由底部粉尘出料气锁被除去 ,干净气流沿风管及侧风口再次吹入风选箱形成循环。梗签和较重烟丝由于与导流板发生碰撞,运动速度减缓,从导流板下部绕过后进入风选箱内,烟丝和梗签在风选箱内由于悬浮速度不同被分离,烟丝从导流板下部绕过后随气流上升,经出料输送带,通过烟丝出料气锁进入下道工序,梗签从风选箱底部掉落至梗签收集装置。

29、本发明的优点在于:在不更换或增设柔性风选设备的情况下,在风选箱内部增加导流板,降低物料运动速度,改变烟丝运动路径,增加烟丝在风选箱内部的风选距离和时间,提高烟丝风选效率。本发明在提高梗签剔除率的同时降低了梗签中含丝量,又最大程度地降低了设备成本。增设导流板后,风选过程的梗签剔除率较原来提高了百分之五十以上。

本文地址:https://www.jishuxx.com/zhuanli/20241009/307347.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。