一种双层圆挤压筒过盈量参数化设计装置

- 国知局

- 2024-10-15 09:27:19

本发明涉及圆挤压筒,具体为一种双层圆挤压筒过盈量参数化设计装置。

背景技术:

1、挤压筒是挤压加工必不可少的加工部件,在挤压加工的过程中,需要将预先制备的坯料放入挤压筒,施加压力,使材料由容器的开口处被挤出成型,挤压时材料处于不等三向压应力状态,应变状态为沿轴向伸长。

2、过盈量是指基本尺寸相同的相互结合的孔和轴公差带之间的关系,过盈量值的大小会直接影响到挤压筒的使用寿命,为了确保挤压筒使用的安全性与稳定性,因此就需要用到一种双层圆挤压筒过盈量参数化设计装置对工件的过盈量进行检测。

技术实现思路

1、本发明的目的在于提供一种双层圆挤压筒过盈量参数化设计装置,以解决上述背景技术中提出的为了确保挤压筒使用的安全性与稳定性,因此就需要用到一种双层圆挤压筒过盈量参数化设计装置对工件的过盈量进行检测的问题。为实现上述目的,本发明提供如下技术方案:一种双层圆挤压筒过盈量参数化设计装置,包括移动箱体,所述移动箱体的底部开设有放置槽,所述移动箱体的内部设置有升降组件;

2、所述升降组件包括控制槽,所述控制槽开设在移动箱体的内部,所述控制槽的内部固定安装有旋转电机一,所述旋转电机一的传动端固定连接有传动轴,所述传动轴的外侧开设有旋转螺纹,所述控制槽的底部开设有升降槽,所述升降槽的内壁开设有限位滑槽,所述升降槽的内部活动安装有升降柱,所述升降柱的内部开设有螺纹孔,所述升降柱的外侧固定连接有限位滑块,所述升降柱的底部活动安装有激光测距装置;

3、所述升降槽与放置槽相连通,所述螺纹孔与旋转螺纹相适配,所述限位滑块与限位滑槽相适配,升降组件的设置,在使用的过程中,工作人员通过启动旋转电机一,使其带动其传动端的传动轴与旋转螺纹进行旋转,同时由于螺纹孔与旋转螺纹的相适配和限位滑块与限位滑槽的相适配,使旋转螺纹带动升降柱能够进行上下升降,从而带动激光测距装置对工件的数值进行检测,不仅能够有效的对工件的过盈量数值进行检测,同时还能够方便对工件内部的不同位置进行调节检测,有效的提高了检测的便捷性与检测结果的严谨性,方便了工作人员的使用。

4、进一步优选的,所述升降柱的底部设置有旋转组件,所述旋转组件包括辅助槽,所述辅助槽开设在升降柱的底部,所述激光测距装置的顶部开设有限位槽,旋转组件的设置,通过启动旋转电机二使其带动传动端的齿轮进行旋转,同时由于齿轮与限位槽的相适配,从而使齿轮在旋转的过程中能够带动激光测距装置进行旋转,从而大大增加了对工件过盈量的检测范围与提高了检测结果的严谨性,方便了工作人员的使用。

5、进一步优选的,所述辅助槽的内部固定安装有旋转电机二,所述旋转电机二的传动端位于限位槽的内部,所述旋转电机二的传动端固定连接有齿轮,所述齿轮与限位槽相适配,所述升降柱与激光测距装置相对的一侧旋转连接有旋转滚珠。

6、进一步优选的,所述控制槽的内部固定安装有控制主机,所述控制槽的内部设置有散热组件,所述散热组件包括进风孔,所述进风孔开设在控制槽的底部,散热组件的设置,控制主机与旋转电机一作业产生的热量就会散发在控制槽的内部,之后通过启动旋转电机三,使其带动其传动端的扇叶进行旋转,从而能够加速内部的热空气通过散热槽排出,而外部的冷空气就能够通过进风孔进入到控制槽的内部对控制主机与旋转电机一进行降温冷却,有效的提高了控制主机与旋转电机一作业的安全性与稳定性,延长了控制主机与旋转电机一的使用寿命。

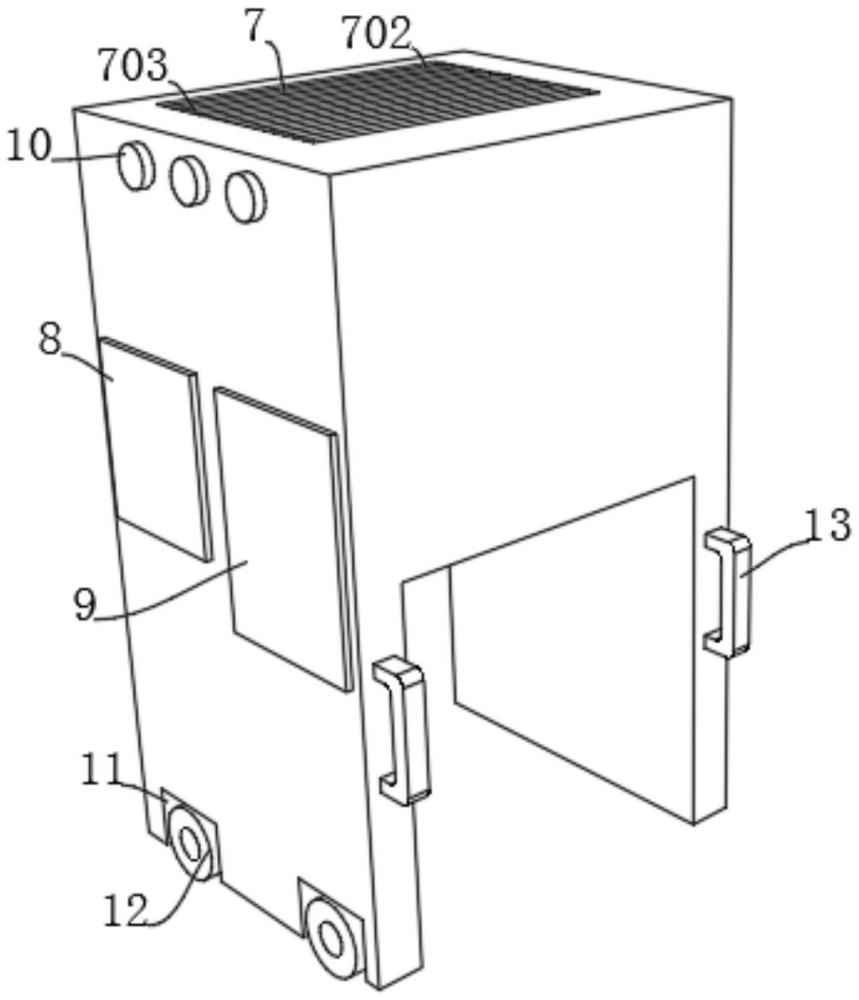

7、进一步优选的,所述控制槽的顶部开设有散热槽,所述散热槽的内部固定连接有条形栅,所述条形栅呈左右对称分布至散热槽的内部,所述控制槽的内壁固定连接有辅助杆,所述辅助杆呈左右对称分布至控制槽的内壁。

8、进一步优选的,所述辅助杆的内部固定安装有旋转电机三,所述旋转电机三的传动端固定连接有扇叶,所述扇叶与散热槽相适配。

9、进一步优选的,所述移动箱体的左侧固定安装有显示屏,所述显示屏的前方位于移动箱体的左侧固定安装有控制面板,所述控制面板的上方位于移动箱体的左侧固定安装有工作指示灯,在使用的过程中,工作人员通过推动把手推动移动箱体至工件的外侧,使工件位于放置槽的内部,之后通过操控控制面板,从而能够启动旋转电机一,有效的提高了便捷性与安全性,方便了工作人员的使用。

10、进一步优选的,所述移动箱体的左侧开设有移动槽,所述移动槽呈左右对称分布至移动箱体的右侧,所述移动槽的内部固定连接有旋转滚轮,所述移动箱体的正面固定安装有推动把手,所述推动把手呈左右对称分布至移动箱体的正面。

11、与现有技术相比,本发明的有益效果:

12、本发明中,升降组件的设置,在使用的过程中,工作人员通过启动旋转电机一,使其带动其传动端的传动轴与旋转螺纹进行旋转,同时由于螺纹孔与旋转螺纹的相适配和限位滑块与限位滑槽的相适配,使旋转螺纹带动升降柱能够进行上下升降,从而带动激光测距装置对工件的数值进行检测,不仅能够有效的对工件的过盈量数值进行检测,同时还能够方便对工件内部的不同位置进行调节检测,有效的提高了检测的便捷性与检测结果的严谨性,方便了工作人员的使用。

13、本发明中,旋转组件的设置,通过启动旋转电机二使其带动传动端的齿轮进行旋转,同时由于齿轮与限位槽的相适配,从而使齿轮在旋转的过程中能够带动激光测距装置进行旋转,从而大大增加了对工件过盈量的检测范围与提高了检测结果的严谨性,方便了工作人员的使用。

14、本发明中,散热组件的设置,控制主机与旋转电机一作业产生的热量就会散发在控制槽的内部,之后通过启动旋转电机三,使其带动其传动端的扇叶进行旋转,从而能够加速内部的热空气通过散热槽排出,而外部的冷空气就能够通过进风孔进入到控制槽的内部对控制主机与旋转电机一进行降温冷却,有效的提高了控制主机与旋转电机一作业的安全性与稳定性,延长了控制主机与旋转电机一的使用寿命。

技术特征:1.一种双层圆挤压筒过盈量参数化设计装置,包括移动箱体(1),其特征在于:所述移动箱体(1)的底部开设有放置槽(2),所述移动箱体(1)的内部设置有升降组件(3);

2.根据权利要求1所述的一种双层圆挤压筒过盈量参数化设计装置,其特征在于:所述升降柱(307)的底部设置有旋转组件(5),所述旋转组件(5)包括辅助槽(501),所述辅助槽(501)开设在升降柱(307)的底部,所述激光测距装置(4)的顶部开设有限位槽(502)。

3.根据权利要求2所述的一种双层圆挤压筒过盈量参数化设计装置,其特征在于:所述辅助槽(501)的内部固定安装有旋转电机二(503),所述旋转电机二(503)的传动端位于限位槽(502)的内部,所述旋转电机二(503)的传动端固定连接有齿轮(504),所述齿轮(504)与限位槽(502)相适配,所述升降柱(307)与激光测距装置(4)相对的一侧旋转连接有旋转滚珠(505)。

4.根据权利要求1所述的一种双层圆挤压筒过盈量参数化设计装置,其特征在于:所述控制槽(301)的内部固定安装有控制主机(6),所述控制槽(301)的内部设置有散热组件(7),所述散热组件(7)包括进风孔(701),所述进风孔(701)开设在控制槽(301)的底部。

5.根据权利要求4所述的一种双层圆挤压筒过盈量参数化设计装置,其特征在于:所述控制槽(301)的顶部开设有散热槽(702),所述散热槽(702)的内部固定连接有条形栅(703),所述条形栅(703)呈左右对称分布至散热槽(702)的内部,所述控制槽(301)的内壁固定连接有辅助杆(704),所述辅助杆(704)呈左右对称分布至控制槽(301)的内壁。

6.根据权利要求5所述的一种双层圆挤压筒过盈量参数化设计装置,其特征在于:所述辅助杆(704)的内部固定安装有旋转电机三(705),所述旋转电机三(705)的传动端固定连接有扇叶(706),所述扇叶(706)与散热槽(702)相适配。

7.根据权利要求1所述的一种双层圆挤压筒过盈量参数化设计装置,其特征在于:所述移动箱体(1)的左侧固定安装有显示屏(8),所述显示屏(8)的前方位于移动箱体(1)的左侧固定安装有控制面板(9),所述控制面板(9)的上方位于移动箱体(1)的左侧固定安装有工作指示灯(10)。

8.根据权利要求7所述的一种双层圆挤压筒过盈量参数化设计装置,其特征在于:所述移动箱体(1)的左侧开设有移动槽(11),所述移动槽(11)呈左右对称分布至移动箱体(1)的右侧,所述移动槽(11)的内部固定连接有旋转滚轮(12),所述移动箱体(1)的正面固定安装有推动把手(13),所述推动把手(13)呈左右对称分布至移动箱体(1)的正面。

技术总结本发明涉及圆挤压筒技术领域,具体为一种双层圆挤压筒过盈量参数化设计装置,包括移动箱体,所述移动箱体的底部开设有放置槽,所述移动箱体的内部设置有升降组件;所述升降组件包括控制槽,所述控制槽开设在移动箱体的内部,所述控制槽的内部固定安装有旋转电机一,所述旋转电机一的传动端固定连接有传动轴,所述传动轴的外侧开设有旋转螺纹,所述控制槽的底部开设有升降槽,所述升降槽的内壁开设有限位滑槽,所述升降槽的内部活动安装有升降柱。该双层圆挤压筒过盈量参数化设计装置,不仅能够有效的对工件的过盈量数值进行检测,同时还能够方便对工件内部的不同位置进行调节检测,有效的提高了检测的便捷性与检测结果的严谨性。技术研发人员:刘娜,雷武军,蔡建利受保护的技术使用者:四川城市职业学院技术研发日:技术公布日:2024/10/10本文地址:https://www.jishuxx.com/zhuanli/20241015/314188.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。