一种圆柱磁体自动生产线的制作方法

- 国知局

- 2024-10-15 09:38:50

本技术实施例涉及磁性材料生产领域,具体涉及一种圆柱磁体自动生产线。

背景技术:

1、磁性粉末烧结是一种常见的制备磁性材料的工艺方法。它通常用于生产磁性材料,如永磁体、软磁材料等。这个过程涉及将磁性粉末(通常是铁、镍、钴或它们的合金)与适当的添加剂混合,并将混合物加热至高温,使粉末颗粒彼此结合成块状。这个过程称为烧结。

2、一种圆柱磁体目前烧结前需要经过填粉、预压、成型工序后将压型完成的圆柱磁体磁粉结构装入具有多个竖直的腔烧结盒中进行烧结,目前填粉、装盒工序及工序与工序之间的流转需多个人工参与才能完成生产,并且效率很低,工人长时间的工作,不良率也会上升。

3、针对上述的情况,需要一种无人工参与,能在一条产线上完成填粉、预压、成型、装盒的自动生产线,完成多工序的一次生产。

技术实现思路

1、本发明要解决的问题是:提供一种烧结盒自动传送机构,能在一条产线上完成填粉、预压、成型、装盒的自动生产线,完成多工序的一次生产,解决目前填粉、装盒工序及工序与工序之间的流转需多个人工参与才能完成生产,并且效率很低,工人长时间的工作,不良率高的问题。

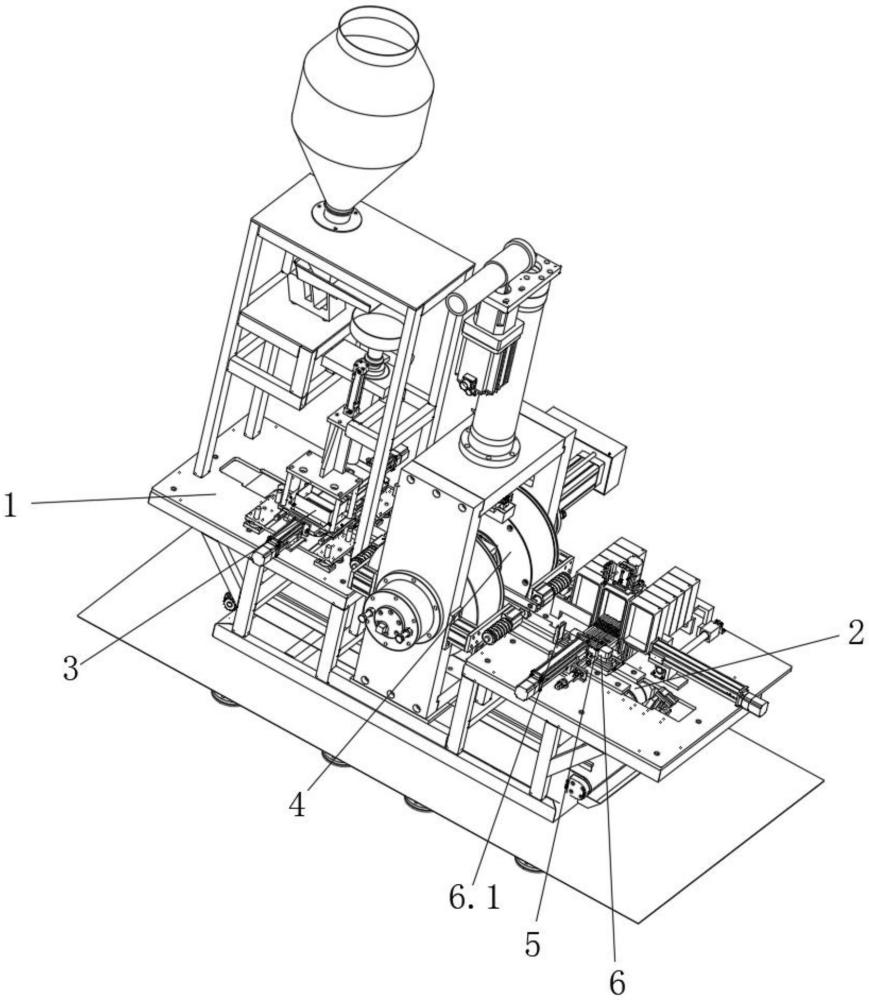

2、本发明解决上述问题所采用的技术方案为:一种圆柱磁体自动生产线包括基台,所述基台上设有第一工位、第二工位、第三工位;所述基台上还设有传送带,所述传送带上设有随行的下模,所述传送带携带下模依次经过第一工位、第二工位、第三工位,并循环返回至第一工位;所述第一工位设有滑动平台和预压上模,当下模行至第一工位时,所述下模与滑动平台围合形成第一型腔,所述滑动平台上设有称粉机构、填粉机构、回粉机构,所述称粉机构用于向填粉机构内输送粉料,所述填粉装置用于对第一型腔内装填粉料,所述回粉机构用于接收填粉机构填粉后多余的粉料,所述预压上模用于向第一型腔内压合使第一型腔内的粉料形成预压块;第二工位设有导磁机、两块导磁板、压型上模,当下模行至第二工位时,两块所述导磁板分别位于下模两侧,所述下模、压型上模、两块导磁板围合形成若干第二型腔,所述导磁机对若干第二型腔内的磁体进行磁取向;所述第三工位上设有第二推板、自动装盒机构,当下模行至第三工位时,所述第二推板将下模内的圆柱磁体推入自动装盒机构内,所述自动装盒机构用于将圆柱磁体排列放置在烧结盒内。

3、这种圆柱磁体自动生产线通过传送带上设有随行的下模依次经过第一工位、第二工位、第三工位,并循环返回至第一工位,当下模位于第一工位时,此工位设置的滑动平台与下模结合形成第一型腔,由称粉机构对向填粉机构输送粉料,填粉机构对第一型腔内填装填粉料,完成填粉工序,并通过预压上模向第一型腔内压合使第一型腔内的粉料形成预压块,完成预压工序,当下模位于第二工位时,此工位设置的两块导磁板、压型上模、下模形成若干第二型腔,此处的导磁机对若干第二型腔内的圆柱磁体进行磁取向,完成成型工序,当下模位于第三工位时,此处的第二推板将下模内的圆柱磁体推入自动装盒机构内,自动装盒机构将圆柱磁体排列放置在烧结盒内完成装盒工序,这种圆柱磁体自动生产线在一条产线上完成填粉、预压、成型、装盒多工序的一次生产,解决目前填粉、装盒工序及工序与工序之间的流转需多个人工参与才能完成生产,并且效率很低的问题,并且过程中无工人参与,生产节拍更加稳定,更方便计划人员安排生产计划,降低人工对生产计划的影响。

4、优选的,所述称粉机构包括从上至下依次排布的粉料桶、震粉机构、称粉料斗、称粉盘,所述粉料桶用于存放粉料,所述粉料桶的出料端与震粉机构的进料端对接,所述称粉料斗用于接收从震粉机构下落的粉料,所述称粉盘对称粉料斗里的粉料称重,所述称粉料斗的出料端处安装有阀门,所述阀门用于控制出料端口的开合,所述称粉料斗的出料端通过送料管道与填粉机构对接;

5、该称粉机构具体结构包括上至下依次排布的粉料桶、震粉机构、称粉料斗、称粉盘,由用于存放粉料的粉料桶向震粉机构送粉,震粉机构将粉料中的大颗粒震散后向称粉料斗内送粉,称粉料斗的出料口具有开闭功能阀门,阀门常闭,称粉盘对称粉料斗的粉料称重,达到预设重量后开启阀门通过送料管道将称重完成的粉料向填粉机构输送,实现了精准投料,降低填粉时的粉料浪费。

6、优选的,所述滑动平台包括第一挡板、第二挡板、第一驱动组件、第二驱动组件,当下模位于第一工位时,所述第一驱动组件驱动第一挡板与下模一侧相抵,所述第二驱动组件驱动第二挡板与下模的另一侧相抵,所述下模与第一挡板、第二挡板围合形成第一型腔;

7、具体的滑动平台包括第一挡板、第二挡板、第一驱动组件、第二驱动组件,通过第一驱动组件、第二驱动组件分别驱动第一挡板、第二挡板向下模两侧相抵形成第一型腔,这样的结构方便传送带上的下模运动,在下模需要运动时,第一挡块与第二挡块可以与下模分离,避免发生碰撞或摩擦。

8、优选的,所述回粉机构包括设置在第二挡板的收粉口,所述收粉口向下贯穿,其下方从上至下依次设置有引导腔、收纳盒,所述引导腔用于引导多余的粉末至下方的收纳盒中;

9、具体的回粉机构包括设置在第二挡板上的收粉口及从上之下布置的引导腔、收纳盒,通过引导腔将收粉口处下落的粉料接收并引导至收纳盒;这样的结构方便粉料的回收,避免发生散在各处的情况。

10、优选的,所述填粉机构包括设置在第一挡板上的填粉料斗、填粉板、填粉板驱动,所述填粉板的下端面开设有投粉口,填粉板的前端设置有与第一挡板垂直的推粉平面,所述填粉料斗进料端与送料管道对接,其出料端与投粉口对接,所述填粉板驱动填粉板运动带动投粉口第一型腔从开口端经过,同时带动推粉平面从第一型腔向收粉口移动,以将第一挡板、及第二挡板上端面残留的粉料推入收粉口内;

11、具体的填粉机构包括填粉料斗、填粉板、填粉板驱动,通过填粉板驱动使填粉板下端面上的填粉口从第一型腔的开口端经过,将粉料填装完成,并带动填粉板前端设置的与第一挡板垂直的推粉平面从第一型腔向收粉口移动,将残留的粉料推入收粉口内,实现了装填粉料及将残余粉料推至收粉口处的效果。

12、优选的,所述导磁机包括两块充磁盘,两块所述导磁板位于两块充磁盘之间,所述导磁板与充磁盘之间设置有第一推板,所述第一推板上固定连接有与第二型腔数量一致的压杆,所述第一推板与导磁板之间设置有弹性组件,所述弹性组件驱动第一推板移动至其一侧面与充磁盘的一侧面相抵,以使压杆的一端缩回至与第二型腔面齐平,所述导磁板上安装有驱动组,所述驱动组用于驱动推板向第二型腔方向移动,以使压杆的一端插入第二型腔内。

13、优选的,所述导磁板沿朝向第二型腔方向开设有两个滑槽,所述第一推板两侧设置有挂台,两个所述挂台插接在两个滑槽内。

14、优选的,所述驱动组包括在导磁板上安装的四个卡接块和四个气缸,所述卡接块插接的端部朝向第二型腔一侧设有斜面,所述推板处位于两个挂台的两侧均开设有卡接槽,四个所述气缸分别驱动四个卡接块的斜面与四个卡接槽内朝向第二型腔的一侧面相抵,所述第一推板朝第二型腔移动,以使压杆的一端插入第二型腔内。

15、优选的,所述自动装盒机构包括装盒平台,所述装盒平台用于接收第二推板从下模推出的圆柱磁体,所述自动装盒机构还包括依次设置在第三工位处的上盒工位、装盒工位、下盒工位,且通过输送组件将烧结盒沿上述各工位依次移动;上盒工位,用于放置空的烧结盒;装盒工位包括,放置台驱动、移动放置台、高度传感器,放置台驱动固定在底板上,其用于驱动移动放置台竖直上下移动,移动放置台上开设有放置槽,放置槽内放置有烧结盒,高度传感器位于装盒平台的下方;下盒工位,用于接收输送组件从装盒工位传送来的装盒完成的烧结盒;当烧结盒移动至高度传感器的检测区域时,高度传感器检测烧结盒内的磁体装填的最高点,并控制放置台驱动运动以带动烧结盒至其内的磁体装填的最高点与装盒平台上的磁体最低点一致,控制第二推板将磁体推入烧结盒内。

16、具体的装盒机构包括用于接收第二推板从下模推出的圆柱磁体的装盒平台及用于放置空烧结盒的上盒工位,及用于完成装盒动作的装盒工位,以及用于接收输送组件从装盒工位传送来的装盒完成烧结盒的下盒工位,通过输送组件将烧结盒沿上述工位依次移动实现了装盒动作及将装满的烧结盒转移的动作。

17、优选的,所述下模上设置有清理机构,所述清理机构包括连接块、驱动机构,所述驱动机构安装在连接板上,且连接板两侧均设置有刷板,所述驱动机构带动两刷板上下竖直运动,所述刷板上设有刷毛,两所述刷毛分别贴合两导磁板指向下模的一侧面,当下模从第二工位向第三工位移动同时带动刷毛从导磁板的一端移动至另一端。

18、优选的,所述清理机构具体包括连接块、驱动机构,驱动机构带动连接板两侧设置的刷板及固定在刷板上的刷毛上下竖直运动,当下模从第二工位向第三工位移动同时带动刷毛从导磁板的一端移动至另一端,实现了导磁板上残留磁粉的自动清理。

本文地址:https://www.jishuxx.com/zhuanli/20241015/314854.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表