一种陡坡条件下超厚透水层锁扣钢管桩围堰施工方法与流程

- 国知局

- 2024-10-15 09:45:42

本发明涉及围堰施工,尤其涉及一种陡坡条件下超厚透水层锁扣钢管桩围堰施工方法。

背景技术:

1、随着桥梁建造事业的不断发展,出现越来越多的大跨径桥梁,由于江(河)受通航限制,桥墩常常设置在两岸,受水流多年作用,两岸地势存在较大坡度。施工单位往往利用枯水期修筑承台,但随着汛期到来,围堰的高度也要满足汛期高水位的标准。通常,围堰结构水平位移过大,支撑结构的受力不均,局部杆件受力过大会影响围堰结构安全。首先,处于陡坡上的锁扣钢管桩围堰,其岸侧、江侧存在很大的土压力差,不采取措施将导致岸侧围堰产生较大水平位移;其次对于大型钢围堰干法施工时通常采用分区浇筑封底混凝土,分区后接缝处的混凝土需要凿毛,如何减少凿毛时间,或者无需凿毛,节约施工时间,是需要解决的问题;再次,对于干法施工,当基坑开挖至标高后,受大气降水及割除钢护筒后泥浆外溢都会导致场区出现淤泥和泥浆,淤泥和泥浆会严重影响后续混凝土浇筑的质量,进而对整体工程安全产生影响;

2、在陡坡及超厚透水层条件下,由于陡坡地质复杂,土壤稳定性差,易导致滑坡或坍塌,超厚透水层地下水位高,水量大,施工难度大,工期工序进行效率低,因此,在陡坡及超厚透水层条件下,围堰的稳定性和安全性以及提高施工效率是重点要考虑的问题。

3、因此,针对陡坡及超厚透水层条件下,提出一种针对大型钢围堰的施工方法以满足围堰的受力安全同时提高部分工序的施工效率以降低施工成本是尤为重要的。

技术实现思路

1、本发明提供一种陡坡条件下超厚透水层锁扣钢管桩围堰施工方法,以解决上述问题。

2、为了实现上述目的,本发明的技术方案是:

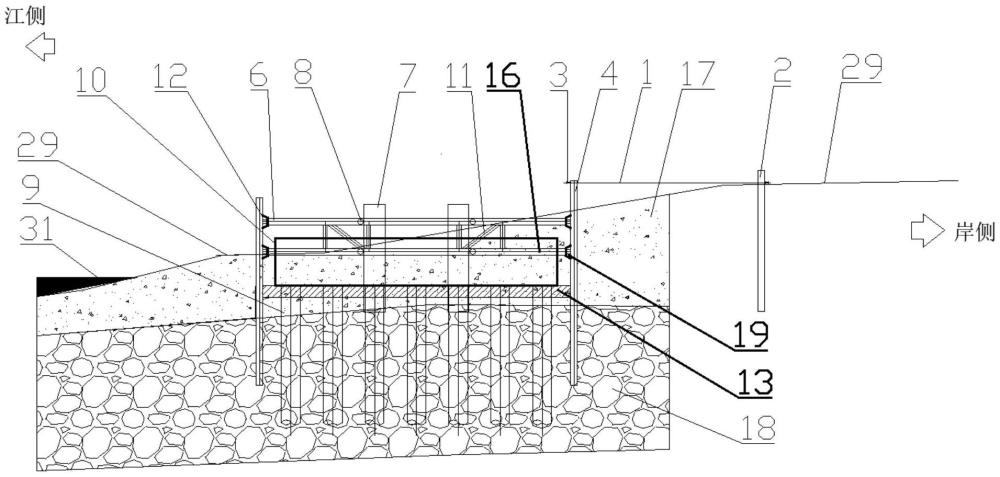

3、一种陡坡条件下超厚透水层锁扣钢管桩围堰施工方法,包括以下步骤:

4、s1:在岸侧与江侧之间的陡坡处插打锁扣钢管桩至合拢形成围堰;

5、所述陡坡由上至下分别为较厚不透水层土和超厚透水层土;

6、s2:在所述锁扣钢管桩的背侧以及岸侧设置的抗拉桩的背侧均安装好分配梁,在两侧的所述分配梁之间连接上锚拉杆,在锚拉杆的两端安装千斤顶,并通过两侧的所述千斤顶朝向围堰方向对锚拉杆进行张紧;

7、s3:在所述锁扣钢管桩处开挖基坑,在基坑内埋设钢护筒并按照设计标高浇筑桩基,在部分所述钢护筒侧壁上安装牛腿,在所述锁扣钢管桩内侧安装围檩以及内支撑;

8、s4:将施工场地划分若干区域,割除所述区域内的钢护筒,保留不同区域交界处的钢护筒,且在不同区域交界附近所述区域内的土层中插入若干钢管,在钢管以及未切割的所述钢护筒远离对向其他区域方向的一侧铺设竹胶板,并在所述竹胶板远离所述钢管的一侧设置收口网;

9、s5:将各个区域挖成具有坡度的表面,并挖至封底混凝土底标高位置;所述坡度为从一个所述区域远离对向的所述区域的一侧向该所述区域靠近对向的所述区域的一侧方向高度逐渐降低;

10、s6:在具有坡度的所述区域的土体表面上铺盖土工布,并在所述区域的低处且所述土工布边缘与所述收口网之间的土体上沿横桥向开挖排水沟槽;

11、s7:在所述土工布上并沿所述区域的高处向低处浇筑第一层封底混凝土,第一层封底混凝土能够将土体与土体上所述土工布之间的泥浆以及淤泥挤出至所述排水沟槽并经过所述竹胶板与所述区域基坑土体表面之间的间隙进入相邻的其他区域内;待第一层封底混凝土强度达标后,拆除所述区域内的钢管、竹胶板以及收口网;

12、s8:以s7的方法对其他区域进行第一层封底混凝土浇筑,待全部区域第一层封底混凝土浇筑完毕且混凝土的硬度达到设定强度后,对其表面的泥浆以及淤泥进行凿除;

13、s9:在全部所述区域的第一层封底混凝土上进行整体封底层混凝土的浇筑,浇筑找平混凝土层,在所述整体封底层混凝土上安装好预埋件,在所述预埋件上竖向安装支撑架对所述内支撑进行支撑;第一层封底混凝土与其上的整体封底层混凝土形成封底砼;

14、割除安装有所述牛腿的所述钢护筒,在整体封底层混凝土上进行承台浇筑。

15、进一步地,所述内支撑包括第一道斜撑、第一道对撑、第二道对撑和第二道斜撑;所述围檩包括第一道围檩和第二道围檩;

16、s3中,在合拢的所述锁扣钢管桩的内侧安装围檩结构以及内支撑的具体方法为:基坑开挖至所述围堰的第一设定位置处,在所述锁扣钢管桩的内侧上安装第一道围檩,将第一道对撑的两端分别与沿岸侧至江侧方向相对设置的所述第一道围檩连接,并通过连接件将所述第一道对撑与所述牛腿固定好,在多个所述第一道对撑之间安装好平联;将第一道斜撑与相邻侧的所述锁扣钢管桩上的所述第一道围檩连接;

17、继续开挖基坑至第二设定位置处,在所述锁扣钢管桩内侧且第一道围檩下侧安装第二道围檩,将第二道对撑与第二道围檩连接,并通过固定件将所述第二道对撑与牛腿固定好,在第一道对撑与第二道对撑之间做好竖向z字支撑,在多个所述第二道对撑之间安装好平联;将第二道斜撑与相邻的所述锁扣钢管桩上的所述第二道围檩进行连接。

18、进一步地,所述第一设定位置为:在锁扣钢管桩上安装第一道斜撑以及第一道对撑位置的下侧0.5m处;

19、所述第二设定位置为:在锁扣钢管桩上安装第二道斜撑以及第二道对撑位置的下侧0.5m处。

20、进一步地,s4中,所述竹胶板竖向铺设在所述钢管远离对向其他所述区域的一侧,且所述竹胶板安装时底部与基坑土体表面留有间隙,在一个区域的第一层封底混凝土浇筑时,并在该区域的泥浆和淤泥经所述间隙排至另一区域后,将所述间隙使用另外的竹胶板补齐;

21、所述收口网竖向铺设于所述竹胶板远离所述钢管的一侧,并使其贴合于所述竹胶板板面。

22、进一步地,s6中,铺设所述土工布时,保证所述土工布靠近所述收口网一侧的边缘至所述收口网的水平距离为1~2m。

23、进一步地,s4中,若干所述区域至少为两个区域。

24、进一步地,所述分配梁包括由上至下依次设置的两个横向的工字钢结构,且两侧的所述工字钢的翼板板面分别与围堰的锁扣钢管桩侧面以及抗拉桩侧面抵接。

25、进一步地,所述千斤顶为穿心式千斤顶,若干所述穿心式千斤顶分别通过转接件连接在多个所述锚拉杆的两端。

26、进一步地,在s7中,待第一层封底混凝土强度达到设计强度75%时,拆除所述区域内的钢管、竹胶板以及收口网。

27、进一步地,所述第一道对撑和所述第一道斜撑通过焊接或螺接方式连接于所述第一道围檩的内部,第二道对撑和第二道斜撑通过焊接或螺接方式连接于第二道围檩的内部。

28、本发明的有益效果是:

29、本发明中公开的一种陡坡条件下超厚透水层锁扣钢管桩围堰施工方法,利用岸侧的抗拉桩及拉杆与岸侧锁扣钢管桩围堰顶进行有效连接,进而形成锚拉结构,能够有效控制由土压力差引起的围堰顶水平位移,防止围堰位移过大,确保了结构安全,而且设置的锚拉结构具有可调性,能够根据受力状况进行动态调整,灵活性强;本方法利用枯水期,有效避免了地下水经超厚透水层击穿透水层,将湿法施工变为干法施工,降低了封底混凝土层厚度,大幅节省了施工成本;将收口网设置在分区接缝竹胶板位置处,竹胶板拆除后无需对混凝土进行凿毛施工,能够提高施工效率,节约工期;对于自然降雨引起的淤泥,钢护筒割除后的泥浆外溢,采用在斜坡上铺设土工布,并挖设排水沟槽,同时采用自坡顶向坡底浇筑混凝土的方法可有效将泥浆及淤泥挤压、排除至低处,保证施工质量;采用本施工方法能够有效降低围堰水平位移,避免了干法分区接缝处凿毛施工工序,有效清理了现场的淤泥及泥浆,节约工期,其市场前景十分广阔。

本文地址:https://www.jishuxx.com/zhuanli/20241015/315241.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。