一种污泥干化气化焚烧一体化处理方法与流程

- 国知局

- 2024-10-15 09:47:10

本发明涉及污泥处理,尤其涉及一种污泥干化气化焚烧一体化处理方法。

背景技术:

1、以市政污水污泥为代表的污泥,含水率高(机械脱水后一般在72%左右),热值低,低发热量(200-400kcal/kg),填埋处理占用空间,后期维护困难,容易堵塞排水系统,且维护费用高;目前,比较彻底的处理方法是焚烧。机械脱水后污泥热值过低,难以达到固体燃料正常燃烧需要的热值下限(一般为800-1200kcal/kg),因此需要干化脱水以提高热值。

2、现有的污泥焚烧技术,大多采用先干化后焚烧的工艺,干化采用的热源介质大多为导热油或蒸汽;也有采用热泵进行低温干化的工艺,但是干化效果和电耗是其短板。现有的污泥处理系统,干化和焚烧一般都是分别进行的,干化焚烧总体耗能高,且装备复杂,初步投资高,运行成本高,当期运行成本经常高于可以承受或支付的污泥处置费用,因而难以推广应用。

3、因此,基于提升能源利用效率,降低初投资和运行成本的需求,本发明提供一种污泥干化气化焚烧一体化处理方法。

技术实现思路

1、鉴于上述的分析,本发明旨在提供一种污泥干化气化焚烧一体化处理方法,用以解决由于污泥热值低导致的污泥处理初投资高和运行成本高的问题。干化焚烧一体化,可以有效降低设备初投资;在整个一体化的干化焚烧及热回收利用过程,充分按照热力学第二定律的要求,对能量进行梯级利用,可以有效降低污泥焚烧的运行费用。

2、本发明的目的主要是通过以下技术方案实现的:

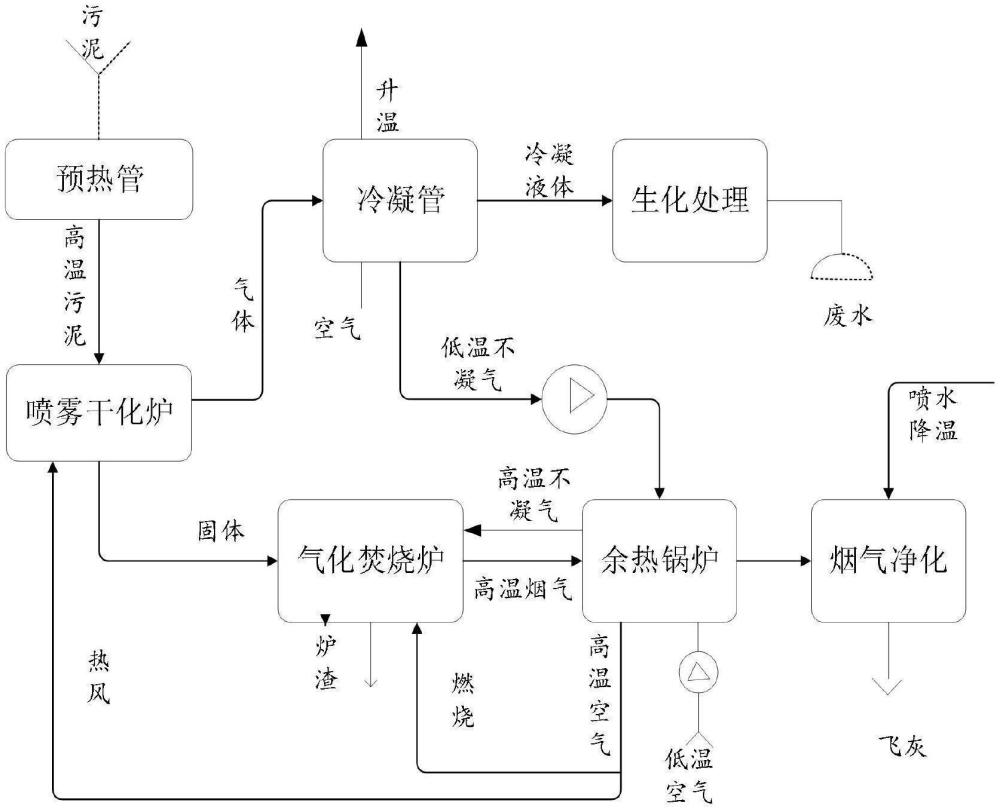

3、一种污泥干化气化焚烧一体化处理方法,包括:

4、s1预热工序:污泥经过污泥泵管预热后,通过喷雾器以雾化状态喷入喷雾干化炉中;

5、s2汽化干化工序:喷雾干化炉对炉内的雾态污泥进行烘烤,将污泥中水分汽化从而实现污泥干化;

6、s3焚烧工序:污泥汽化干化处理后产生的固体通入气化焚烧炉30进行焚烧;所述气化焚烧炉30上设置有第三导热油管,所述第三导热油管中灌注导热油;所述污泥泵管3和所述喷雾干化炉5均能够通过所述导热油进行加热升温,进而实现对污泥的预热、干化;

7、s4余热回收工序:气化焚烧炉30连接余热锅炉34,进而能够通过所述余热锅炉34排出焚烧后的中灰和烟气;所述余热锅炉34上通过气体预热器回收热量,并将空气预热后通入所述喷雾干化炉5和气化焚烧炉。

8、进一步地,所述s1预热工序中,所述污泥泵管的外部设有第一导热油管,所述第一导热油管与s3焚烧工序中的第三导热油管连通;进而,所述第一导热油管通过内部流通的导热油对污泥泵管及其内部污泥进行预热。

9、进一步地,所述s2汽化干化工序中,所述喷雾干化炉的内壁上设置与s3焚烧工序中的第三导热油管连通的第二导热油管;所述第二导热油管通过内部流通的导热油对所述喷雾干化炉的炉腔进行加热和保温。

10、进一步地,所述s2汽化干化工序中,将污泥经过所述喷雾干化炉烘烤产生的气体(含有水蒸气和不凝气体)通入冷凝器中进行冷凝;冷凝后产生液态的污水和气态的不凝气;其中,将污水排出并通过生化处理进行净化并达标排放;将不凝气通入s3焚烧工序中的气化焚烧炉进行焚烧。

11、进一步地,所述s4余热回收工序中,所述余热锅炉上嵌套安装有第一气体预热器和第二气体预热器,所述第一气体预热器和第二气体预热器能够通过吸收余热锅炉中烟气余热的方式对流经其内部的气体进行加热。

12、进一步地,所述s2汽化干化工序中产生的不凝气首先通入s4余热回收工序中的第一气体预热器进行预热后,再通入所述s3焚烧工序中的气化焚烧炉进行燃烧。

13、进一步地,所述s4余热回收工序中的第二气体预热器中通入空气,通过余热锅炉中的高温烟气对低温空气进行加热得到高温空气。

14、进一步地,将所述s4余热回收工序中得到的高温空气分别通入喷雾干化炉和气化焚烧炉,分别用于对污泥进行汽化干化和焚烧。

15、进一步地,所述喷雾干化炉的底部设有导料管和第一进风管;所述导料管上端连通喷雾干化炉的内腔,下端连通至绞笼输送机,进而通过所述绞笼输送机将干化的污泥送入气化焚烧炉进行焚烧。

16、进一步地,所述气化焚烧炉包括:气化焚烧室和烟气炉道;所述气化焚烧室用于气化焚烧可燃的干化污泥和不凝气;所述烟气炉道与余热锅炉连通,将燃烧产生的高温烟气导入余热锅炉。

17、本发明技术方案至少能够实现以下效果之一:

18、1.本发明的污泥干化气化焚烧一体化处理方法,采用焚烧产生热量加热导热油,导热油管布设在污泥泵管中,对污泥进行加压预加热;另外在雾化气化炉中也布设导热油管,维持雾化气化炉的炉内温度,进而提升干燥效果,有利于显著提升污泥在气化焚烧炉的入炉热值,使得后续焚烧更充分彻底,提升了污泥处理的效率。

19、2.本发明的污泥干化气化焚烧一体化处理方法,污泥采用雾化喷爆的方式喷入雾化汽化干化炉,采用导热油对雾化汽化干化炉进行加热升温,使其能够对喷入炉内的雾化状态的污泥进行快速烘干、干燥,提升污泥干燥效率,干燥效果好,干燥后去除的水分多,有利于减少后续焚烧工序的耗能。

20、3.本发明的污泥干化气化焚烧一体化处理方法,气化焚烧炉的前段为气化焚烧室,中段为烟气炉道,后段连接余热锅炉,采用气体预热器结构与余热锅炉进行嵌套组合,能够把空气加热到一定的高温温度(如400摄氏度或更高),进而将高温空气导入气化焚烧炉中可以提高焚烧温度,改进焚烧气化效果,弥补污泥(即使干燥后)热值低的不足,进一步提升干化污泥的热值(温度)促进其燃烧效果,提升污泥处理效率的同时能够节约成本。

21、4.本发明的污泥干化气化焚烧一体化处理方法,采用tfb气化焚烧方式,先通过导热油预热促进污泥干化,再通过气化焚烧炉高温燃烧,实现低温气化后高温烧毁,可以实现co和nox的双低,大大降低了烟气净化成本。

22、本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书以及附图中所特别指出的内容中来实现和获得。

技术特征:1.一种污泥干化气化焚烧一体化处理方法,其特征在于,包括:

2.根据权利要求1所述的污泥干化气化焚烧一体化处理方法,其特征在于,所述s1预热工序中,所述污泥泵管(3)的外部设有第一导热油管(4),所述第一导热油管(4)与s3焚烧工序中的第三导热油管连通;进而,所述第一导热油管(4)通过内部流通的导热油对污泥泵管(3)及其内部污泥进行预热。

3.根据权利要求2所述的污泥干化气化焚烧一体化处理方法,其特征在于,所述s2汽化干化工序中,所述喷雾干化炉(5)的内壁上设置与s3焚烧工序中的第三导热油管连通的第二导热油管(7);所述第二导热油管(7)通过内部流通的导热油对所述喷雾干化炉(5)的炉腔进行加热和保温。

4.根据权利要求1-3任一项所述的污泥干化气化焚烧一体化处理方法,其特征在于,所述s2汽化干化工序中,将污泥经过所述喷雾干化炉(5)烘烤产生的气体通入冷凝器中进行冷凝;冷凝后产生液态的污水和气态的不凝气;其中,将污水排出并通过生化处理进行净化;将不凝气通入s3焚烧工序中的气化焚烧炉(30)进行焚烧。

5.根据权利要求4所述的污泥干化气化焚烧一体化处理方法,其特征在于,所述s4余热回收工序中,所述余热锅炉(34)上嵌套安装有第一气体预热器(35)和第二气体预热器(36),所述第一气体预热器(35)和第二气体预热器(36)能够通过吸收余热锅炉(34)中烟气余热的方式对流经其内部的气体进行加热。

6.根据权利要求5所述的污泥干化气化焚烧一体化处理方法,其特征在于,所述s2汽化干化工序中产生的不凝气首先通入s4余热回收工序中的第一气体预热器(35)进行预热后,再通入所述s3焚烧工序中的气化焚烧炉(30)进行燃烧。

7.根据权利要求6所述的污泥干化气化焚烧一体化处理方法,其特征在于,所述s4余热回收工序中的第二气体预热器(36)中通入空气,通过余热锅炉(34)中的高温烟气对低温空气进行加热得到高温空气。

8.根据权利要求7所述的污泥干化气化焚烧一体化处理方法,其特征在于,将所述s4余热回收工序中得到的高温空气分别通入喷雾干化炉(5)和气化焚烧炉(30),对污泥进行汽化干化和焚烧。

9.根据权利要求1所述的污泥干化气化焚烧一体化处理方法,其特征在于,所述喷雾干化炉(5)的底部设有导料管(11)和第一进风管(12);所述导料管(11)上端连通喷雾干化炉(5)的内腔,下端连通至绞笼输送机(13),进而通过所述绞笼输送机(13)将干化的污泥送入气化焚烧炉(30)进行焚烧。

10.根据权利要求9所述的污泥干化气化焚烧一体化处理方法,其特征在于,所述气化焚烧炉(30)包括:气化焚烧室和烟气炉道;所述气化焚烧室用于气化焚烧可燃的干化污泥和不凝气;所述烟气炉道与余热锅炉(34)连通,将燃烧产生的高温烟气导入余热锅炉(34)。

技术总结本发明涉及一种污泥干化气化焚烧一体化处理方法,属于污泥处理技术领域,解决了污泥处理设备耗能高、处理成本高的问题。本发明包括:S1预热工序:污泥预热后,通过喷雾器以雾化状态喷入喷雾干化炉中;S2汽化干化工序:喷雾干化炉对炉内的雾态污泥进行烘烤,将污泥气化和干化;S3焚烧工序:污泥汽化干化后的固体通入气化焚烧炉进行焚烧;S4余热回收工序:气化焚烧炉连接余热锅炉,进而能够通过余热锅炉排出焚烧后的中灰和烟气;气化焚烧炉设置有第三导热油管;污泥预热管和喷雾干化炉均能够通过导热油进行加热升温,进而实现对污泥的预热、干化和气化。本发明利用导热油和空气预热器进行热量回收,实现了对能源的有效利用,降低了耗能节约了成本。技术研发人员:张凝,史萌受保护的技术使用者:北京衡燃科技有限公司技术研发日:技术公布日:2024/10/10本文地址:https://www.jishuxx.com/zhuanli/20241015/315335.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表