一种基于同步增稠系统优化的注浆施工方法与流程

- 国知局

- 2024-10-15 09:48:18

本发明涉及盾构机注浆,更具体地说,它涉及一种基于同步增稠系统优化的注浆施工方法。

背景技术:

1、同步增稠系统是基于同步注双液浆系统优化而来,传统同步注双液浆的a液为水泥砂浆,b液主要成分为水玻璃,双液同步注浆的优点之一是a、b液混合后迅速反应,凝固时间较短,从而最大程度地控制地表沉降的范围,一方面常规b液非常容易造成堵管,另一方面盾构同步增稠系统包括a液和b液两种浆液,还存在a、b两种溶液在盾尾混合不均匀的情况,从而达不到同步浆液理想增稠效果。

2、而优化b液成分后的聚丙烯酰胺溶液,能有效控制堵管,但会有a、b液混合不均匀的问题导致达不到同步浆液理想增稠效果的问题,因此提供一种基于同步增稠系统优化的注浆施工方法。

技术实现思路

1、本发明的目的在于提供一种基于同步增稠系统优化的注浆施工方法,以解决上述背景技术中提出的a、b液混合不均匀导致达不到同步浆液理想增稠效果的问题。

2、本发明的上述技术目的是通过以下技术方案得以实现的:

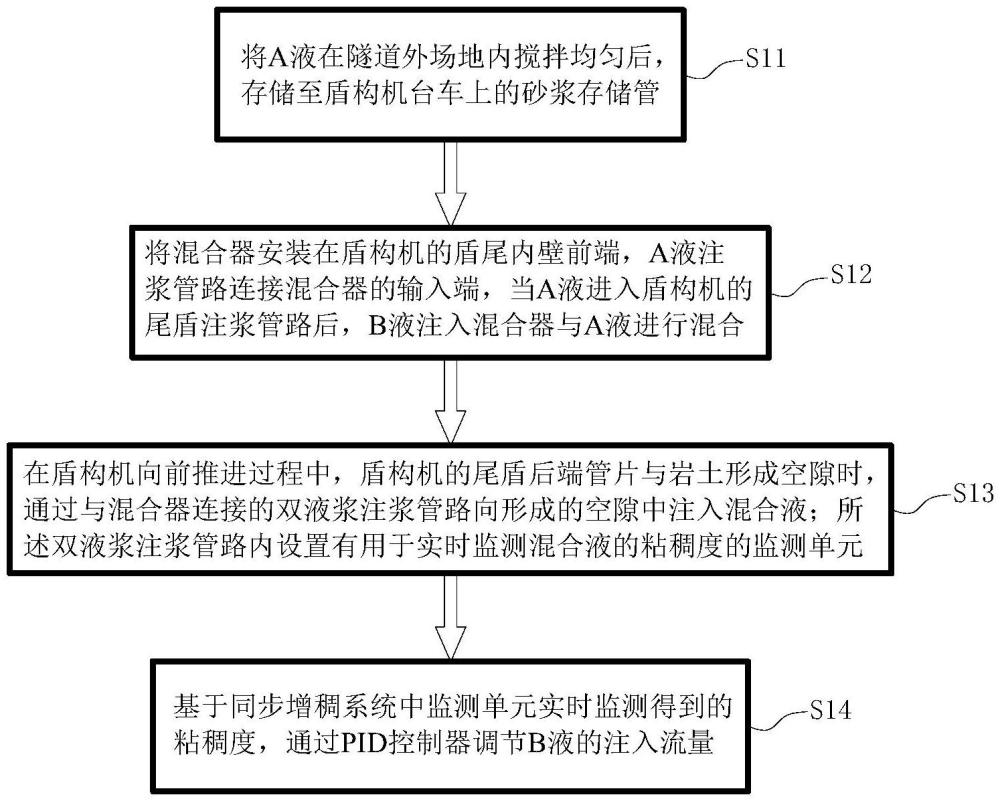

3、本技术提供了一种基于同步增稠系统优化的注浆施工方法,包括以下具体步骤:

4、s11,将a液在隧道外场地内搅拌均匀后,存储至盾构机台车上的砂浆存储管;

5、s12,将混合器安装在盾构机的盾尾内壁前端,a液注浆管路连接混合器的输入端,当a液进入盾构机的尾盾注浆管路后,b液注入混合器与a液进行混合,其中:

6、混合器包括三通管接头和单向阀,单向阀位于b液的注入管路中;

7、s13,在盾构机向前推进过程中,盾构机的尾盾后端管片与岩土形成空隙时,通过与混合器连接的双液浆注浆管路向形成的空隙中注入混合液;双液浆注浆管路内设置有用于实时监测混合液的粘稠度的监测单元;

8、s14、基于同步增稠系统中监测单元实时监测得到的粘稠度,通过pid控制器调节b液的注入流量。

9、本发明的有益效果是:在本方案中,在盾构机的盾尾内壁前端安装混合器,且a液、b液的混合器结构为一个三通管接头加一个单向阀,并将单向阀安装在b液管路,避免了a液流入b液导致堵管现象的发生,可以实现a、b液混合较为充分,还可以控制b液在管路中的流量,使其可以按照a液、b液预定混合比例进行混合,达到理想增稠效果。

10、在本方案中,通过控制b液在管路中的流动速度,实现a、b液混合较为充分,同时,防止混合液在管路中凝固;同时b液基于混合液粘稠度,通过pid的方式控制变频器的输出转速,从而控制b液的螺杆泵的转速以实现注入流量的控制。

11、在上述技术方案的基础上,本发明还可以做如下改进。

12、进一步,上述同步增稠系统至少包括监测单元和pid控制器。

13、进一步,上述a液采用水泥砂浆;

14、b液采用聚丙烯酰胺溶液,且聚丙烯酰胺溶液由聚丙烯酰胺和水以质量比为5:1000的比例混合。

15、进一步,上述在步骤s13中,监测单元包括粘稠度检测模块和温度监测模块,其中:

16、粘稠度检测模块基于旋转式粘度计监测混合液的粘稠度,具体为:

17、计算待监测的混合液的剪切应力:

18、τ=t/(π*r*l*ω);

19、式中,τ表示剪切应力;r表示转子半径;l表示转子长度;ω表示转速;t表示扭矩;

20、计算待监测的混合液的剪切速率:

21、

22、式中,γ表示剪切速率,r表示转子半径;ω表示转速;

23、利用剪切应力和剪切速率计算待监测的混合液的粘度:

24、

25、式中,η表示粘度,γ表示剪切速率,τ表示剪切应力;

26、将温度监测模块获取的温度参数引入并对粘度进行补偿,将经过温度参数补偿后的粘度确定为混合液的粘稠度,具体为:

27、η′=f(η,t);

28、式中,η′表示混合液的粘稠度;f(*)表示根据温度-粘度校正模型计算的校正函数,η表示粘度,t表示温度参数。

29、采用上述进一步方案的有益效果是:为了减小因温度变化引起的测量误差,引入温度监测模块监测温度参数对粘度进行补偿。

30、进一步,上述温度-粘度校正模型通过以下方式建立:

31、s21,获取多组不同温度下的混合液样本,利用旋转式粘度计在不同温度下测量混合液样本的粘度,得到各个温度下的粘度值;

32、s22,利用最小二乘法对实验数据进行拟合,确定温度-粘度校正模型的模型参数,并得到温度-粘度校正模型,实验数据包括各个温度下的粘度值,其中,最小二乘法具体为:

33、

34、式中,η表示粘度值;a和b均表示拟合得到的常数;t表示通过监测得到的粘度值对应的绝对温度。

35、进一步,上述方法还包括:

36、s23,将拟合得到模型参数的温度-粘度校正模型嵌入监测单元中,并将实时监测得到的温度参数输入至温度-粘度校正模型中进行处理,得到各个温度参数对应的粘稠度;

37、s24,将温度-粘度校正模型的输入数据和对应的输出数据同步到pid控制器中,基于温度参数以及对应的粘稠度,调整b液的注入流量。

38、进一步,上述步骤s24中,通过pid控制器调节b液的注入流量的具体步骤为:

39、s241,确定目标粘稠度vn;

40、s242,获取监测单元实时监测混合液的即时粘稠度vm(t)和即时温度t(t);

41、s243,计算即时粘稠度与目标粘稠度的差值;

42、s244,根据即时粘稠度与目标粘稠度的差值计算pid控制器的控制信号;

43、s245,利用基于控制信号的pid控制器调整b液的注入速率。

44、进一步,上述步骤s243中,即时粘稠度与目标粘稠度的差值具体为:

45、e(t)=vn-vm(t);

46、式中,e(t)表示即时粘稠度与目标粘稠度的差值,vn表示目标粘稠度,vm(t)表示即时粘稠度。

47、进一步,上述步骤s244中,控制信号通过以下方式获取:

48、利用即时粘稠度与目标粘稠度的差值计算pid控制器的比例项p(t):p(t)=kp·e(t);

49、利用即时粘稠度与目标粘稠度的差值计算pid控制器的积分项i(t):i(t)=ki∫e(t)dt;

50、利用即时粘稠度与目标粘稠度的差值计算pid控制器的微分项d(t):

51、上式中,kp表示比例系数;ki表示积分系数;kd表示微分系数;e(t)表示即时粘稠度与目标粘稠度的差值;

52、pid控制器的控制信号为:u(t)=p(t)+i(t)+d(t);

53、式中,u(t)表示pid的总控制信号。

54、进一步,上述步骤s245中,pid控制器输出的控制信号u(t)通过转换函数转换为b液的注入流量,转换函数具体为:

55、fb_liquid(t)=fbase+u(t)·s;

56、式中,fbase表示b液的基础流量;s表示比例因子,u(t)表示控制信号,fb_liquid(t)表示b液的注入流量。

57、采用上述进一步方案的有益效果是:pid控制器输出的控制信号u(t)通过转换函数fb_liquid(t)转换为实际的b液的注入流量,确保控制信号能够直接用于控制螺杆泵或其他注入装置的运行,从而实现对b液注入流量的精准控制,同时确保在各种误差情况下,b液的注入流量能够得到相应的调整,以维持混合液的目标粘稠度。

58、进一步,上述方法还包括:

59、将自适应调整机制引入转换函数中,其中,根据实时差值或系统状态动态调整比例因子s的值,自适应调整机制具体为:

60、

61、式中,smin表示比例因子s的最小值;α表示与平均差值相关的调整系数;β表示与系统响应指标rresponse(t)相关的调整系数;rresponse(t)表示系统响应指标,s(t)表示t时刻的比例因子,etarget表示目标误差值。

62、采用上述进一步方案的有益效果是:为避免频繁的小调整引起的系统抖动,引入比例因子s的最小值smin进行死区限制,将smin作为一个下限来确保系统在任何情况下都不会将b液的注入流量调节到过低甚至为零的水平,从而保证了系统的基本运行和防止因控制信号过度减弱而导致的不必要停顿或混合液配比失衡。

63、与现有技术相比,本发明至少具有以下的有益效果:

64、在本技术中,在盾构机的盾尾内壁前端安装混合器,且a液、b液的混合器结构为一个三通管接头加一个单向阀,并将单向阀安装在b液管路,避免了a液流入b液导致堵管现象的发生,可以实现a、b液混合较为充分,还可以控制b液在管路中的流量,使其可以按照a液、b液预定混合比例进行混合,达到理想增稠效果。

65、在本技术中,通过控制b液在管路中的流动速度,实现a、b液混合较为充分,同时,防止混合液在管路中凝固;同时b液基于混合液粘稠度,通过pid的方式控制变频器的输出转速,从而控制b液的螺杆泵的转速以实现注入流量的控制。

66、在本技术中,为了减小因温度变化引起的测量误差,引入温度监测模块监测温度参数对粘度进行补偿;其中,pid控制器输出的控制信号u(t)通过转换函数fb_liquid(t)转换为实际的b液的注入流量,确保控制信号能够直接用于控制螺杆泵或其他注入装置的运行,从而实现对b液注入流量的精准控制,同时确保在各种误差情况下,b液的注入流量能够得到相应的调整,以维持混合液的目标粘稠度;同时为避免频繁的小调整引起的系统抖动,引入比例因子s的最小值smin进行死区限制,将smin作为一个下限来确保系统在任何情况下都不会将b液的注入流量调节到过低甚至为零的水平,从而保证了系统的基本运行和防止因控制信号过度减弱而导致的不必要停顿或混合液配比失衡。

本文地址:https://www.jishuxx.com/zhuanli/20241015/315420.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表