一种真空感应炉冶炼含稀土齿条钢的方法与流程

- 国知局

- 2024-10-21 14:34:40

本发明属于冶金及制造,具体涉及一种真空感应炉冶炼含稀土齿条钢的方法。

背景技术:

1、海洋平台是一种海洋工程结构物,它为开发和利用海洋资源提供了海上作业与生活的场所,随着海洋开发事业的迅速发展,海洋平台得到了广泛的应用,如海底石油和天然气的勘探与开发、海底管线铺设、海洋波浪能的利用、建造海上机场及海上工厂等。目前应用海洋平台最为广泛的领域当属海上油气资源的勘探与开发。

2、通过稀土微合金化元素处理,可以得到性能匹配良好得齿条钢,从而满足不同工况的需要。由于稀土金属在电解制备时容易形成大尺寸稀土氧化物,这些稀土氧化物随稀土金属或合金加入到钢液中,带入的大尺寸稀土夹杂物难以上浮去除,从而导致稀土钢性能波动,因此采用高纯度稀土铁基中间合金,严格控制o、s等杂质元素含量,在极低氧条件下,稀土才能在净化、改性和微合金化钢中发挥重要作用。

3、稀土元素的添加工艺对合金性能具有重要的影响,现有的真空感应炉冶炼钢水添加稀土的方法主要有两种,一是在精炼末期以稀土中间合金块或稀土丝加入,二是在锭模中加入。公布号cn 112831715 a中国专利申请公开了“一种含稀土超高纯净度的超高锰钢冶炼方法”,出钢前加入混合la-ce稀土合金,该方式加入稀土后,(1)由于稀土元素与真空条件下钢液中溶解的氧、夹杂物反应,生成re2o3、re2o2s,比重与钢液相近或稍高,易在底部形成锥偏析;(2)易出现二次氧化问题,硫被还原到钢水中去,有可能在凝固过程中出现i类硫化物,而二次氧化后的稀土不再具有变性作用;(3)稀土容易与坩埚中的耐材反应降低了稀土的收得率,钢中稀土的成分波动很大,同时坩埚壁容易结瘤,难以清理。公开号cn1016499410a中国专利公开了“一种真空感应炉冶炼钢水添加稀土的方法”,将钢水直接浇入布满稀土丝的锭模内,该方法稀土元素收得率较高,(1)但是动力学条件较差,稀土无时间充分扩散,稀土在钢锭中存在偏析。(2)绝大多数稀土起到变质夹杂物的作用,难以起到微合金化的作用。

技术实现思路

1、本发明要解决的技术问题是提供一种真空感应炉冶炼含稀土齿条钢的方法,不仅能变质夹杂物,同时能起到微合金化的作用,且在钢锭中分布均匀。

2、为了达到上述目的,本发明采用以下技术方案:

3、一种真空感应炉冶炼含稀土齿条钢的方法,包括原料准备、装料、抽真空加热、精炼、合金化、二次加料、电磁搅拌和出钢浇注;其中,所述二次加料加入的是高纯稀土中间合金块;所述出钢浇铸是采用直接浇注的方式,将钢水浇注在锭模内,所述锭模沿钢锭高度方向固定有铁基稀土中间合金棒,且所述锭模放置于真空感应炉内的电磁搅拌器中。

4、进一步地,本发明所述高纯稀土中间合金块为fe-la-ce中间合金,均匀性检验≤1%,化学成分组成及其质量百分含量均为:la:10~12%,ce:20~22%,o≤50ppm,s≤10ppm,余量为fe和不可避免的杂质,并且杂质元素含量对冶炼钢种无危害。

5、进一步地,本发明所述铁基稀土中间合金棒为fe-la-ce中间合金,均匀性检验≤1%,化学成分组成及其质量百分含量均为:la:10~12%,ce:20~22%,o≤50ppm,s≤10ppm,余量为fe和不可避免的杂质,并且杂质元素含量对冶炼钢种无危害。

6、进一步地,本发明所述原料准备中的原料包括纯铁棒、电解锰、电解镍、硅铁、硼铁、钼铁、钒铁、铌铁、海绵钛、铝粒、高纯稀土中间合金块及铁基稀土中间合金棒。

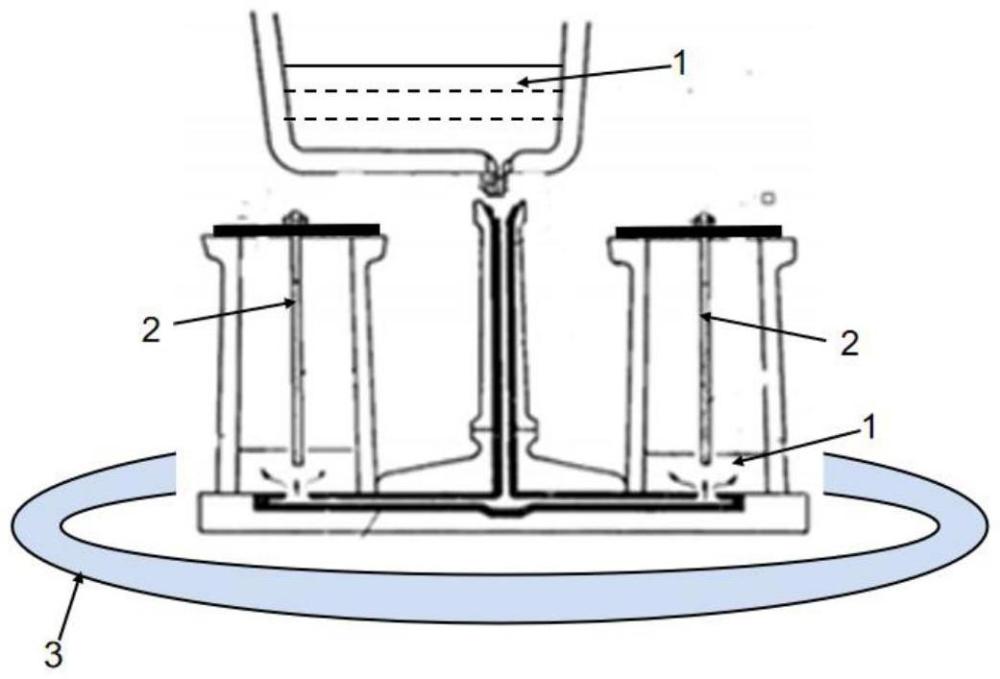

7、进一步地,本发明所述装料:首先将熔炼坩埚清理干净,将清洁干燥的纯铁棒放入坩埚中,c、电解锰、电解镍、硅铁、钼铁、钒铁、铌铁、海绵钛、铝粒放入料斗中,将铁基稀土中间合金棒沿钢锭高度方向固定于锭模内,并将锭模放置于真空感应炉内的电磁搅拌器中;用酒精布清理炉盖与炉口密封处,涂上真空硅脂以防炉子漏气。

8、进一步地,本发明所述抽真空加热:关闭炉盖抽真空,抽真空15分钟至20分钟,待真空度≤3pa时,充氩气洗炉,继续抽真空,10分钟后开电源加热。

9、进一步地,本发明所述精炼:待铁棒和c全部熔化后,开始精炼,炉内压强≤1pa,精炼时间为20-25分钟;

10、进一步地,本发明所述合金化:关闭真空泵,真空感应炉内通入氩气,充氩后炉内压强>1pa,加入料斗中电解锰、电解镍、硅铁、钼铁、钒铁、铌铁、海绵钛、铝粒熔炼10-15分钟;随后加入硼铁。

11、进一步地,本发明所述二次加料:向钢液中加入高纯稀土中间合金块,采用红外测温仪测量钢水温度达到1580℃-1600℃,保温2-4分钟;

12、进一步地,本发明所述电磁搅拌:保持电磁感应器频率为20hz,电流为400a,功率70kw,电磁搅拌器中心的磁感应强度>800gs。

13、进一步地,本发明所述出钢浇注时钢水的温度大于1580oc,并采用慢-快-慢的方式使钢水浇注于锭模内,钢水最大浇速≤1/8坩埚最大容量/s。

14、进一步地,本发明所述电磁搅拌器为环形,其磁场分布为从中心到边缘依次递减,边缘处磁场不低于400gs。

15、进一步地,本发明所述含稀土齿条钢的化学成分组成及其质量百分含量为:c:0.15~0.17%,si:0.18~0.26%,mn:0.96~1.0%,p≤0.006%,s≤0.003%,ni:1.7~1.9%,al:0.02~0.05%,cr:0.8~0.9%,mo:0.42~0.48%,b:0.0012~0.0015%,ti:0.01~0.03%,v:0.04~0.05%;nb:0.02~0.03%,la:0.01~0.03%,ce:0.02~0.04%,余量为fe和不可避免的杂质。

16、与现有技术相比,本发明的有益效果在于:

17、1)稳定控制稀土在钢中的赋存状态,分两次加入高纯稀土中间合金,在精炼末期加入高纯稀土中间合金块,有效降低钢中的o、s及p含量,改善夹杂物形貌及尺寸,为稀土发挥微合金化作用提供了条件。

18、2)在锭模高度方向悬挂高纯稀土中间合金棒,在氩气保护下,出钢浇注,利用钢水的热量将稀土中间合金棒均匀熔化,充分发挥稀土元素的微合金化作用,同时减少了与耐火材料接触,有效的提高了稀土的收得率,使稀土收得率不小于80%。

19、3)在钢水凝固过程中,采用电磁搅拌器,控制稀土元素均匀分布,同时改善c、s、p、si和mn的微观偏析,控制结晶过程,抑制铸造过程再结晶长大,实现夹杂物可控生长及合金成份均匀化,获得夹杂物级别低和组织细小均匀的钢锭。

技术特征:1.一种真空感应炉冶炼含稀土齿条钢的方法,其特征在于,包括原料准备、装料、抽真空加热、精炼、合金化、二次加料、电磁搅拌和出钢浇注;其中,所述二次加料加入的是高纯稀土中间合金块;所述出钢浇铸是采用直接浇注的方式,将钢水浇注在锭模内,所述锭模沿钢锭高度方向固定有铁基稀土中间合金棒,且所述锭模放置于真空感应炉内的电磁搅拌器中。

2.根据权利要求1所述的一种真空感应炉冶炼含稀土齿条钢的方法,其特征在于,所述高纯稀土中间合金块为fe-la-ce中间合金,均匀性检验≤1%,化学成分组成及其质量百分含量为:la:10~12%,ce:20~22%,o≤50ppm,s≤10ppm,余量为fe和不可避免的杂质。

3.根据权利要求1所述的一种真空感应炉冶炼含稀土齿条钢的方法,其特征在于,所述铁基稀土中间合金棒为fe-la-ce中间合金,均匀性检验≤1%,化学成分组成及其质量百分含量均为:la:10~12%,ce:20~22%,o≤50ppm,s≤10ppm,余量为fe和不可避免的杂质。

4.根据权利要求1所述的一种真空感应炉冶炼含稀土齿条钢的方法,其特征在于,所述抽真空加热:关闭炉盖抽真空,抽真空15分钟至20分钟,待真空度≤3pa时,充氩气洗炉,继续抽真空,10分钟后开电源加热。

5.根据权利要求1所述的一种真空感应炉冶炼含稀土齿条钢的方法,其特征在于,所述精炼:待原料中的铁棒和c全部熔化后,开始精炼,炉内压强≤1pa,精炼时间为20-25分钟;

6.根据权利要求1所述的一种真空感应炉冶炼含稀土齿条钢的方法,其特征在于,所述二次加料:向钢液中加入高纯稀土中间合金块,采用红外测温仪测量钢水温度达到1580℃-1600℃,保温2-4分钟;

7.根据权利要求1所述的一种真空感应炉冶炼含稀土齿条钢的方法,其特征在于,所述电磁搅拌器为环形,其磁场分布为从中心到边缘依次递减,边缘处磁场不低于400gs。

8.根据权利要求1所述的一种真空感应炉冶炼含稀土齿条钢的方法,其特征在于,所述含稀土齿条钢的化学成分组成及其质量百分含量为:c:0.15~0.17%,si:0.18~0.26%,mn:0.96~1.0%,p≤0.006%,s≤0.003%,ni:1.7~1.9%,al:0.02~0.05%,cr:0.8~0.9%,mo:0.42~0.48%,b:0.0012~0.0015%,ti:0.01~0.03%,v:0.04~0.05%;nb:0.02~0.03%,la:0.01~0.03%,ce:0.02~0.04%,余量为fe和不可避免的杂质。

技术总结本发明公开一种真空感应炉冶炼含稀土齿条钢的方法,包括原料准备、装料、抽真空加热、精炼、合金化、二次加料、电磁搅拌和出钢浇注;其中,所述二次加料加入的是高纯稀土中间合金块;所述出钢浇铸是采用直接浇注的方式,将钢水浇注在锭模内,所述锭模沿钢锭高度方向固定有铁基稀土中间合金棒,且所述锭模放置于真空感应炉内的电磁搅拌器中。本发明方法既可有效降低钢中的O、S及P含量,改善夹杂物形貌及尺寸,还可充分发挥稀土元素的微合金化作用,同时减少了与耐火材料接触,有效提高了稀土收得率,稀土收得率≥80%。技术研发人员:石帅,赵燕青,赵林林,吕晗,黄新贵,严文谨,马腾飞,高云哲,宋宏龙,师利锋受保护的技术使用者:河北河钢材料技术研究院有限公司技术研发日:技术公布日:2024/10/17本文地址:https://www.jishuxx.com/zhuanli/20241021/318639.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。