一种电渣冶炼过程中的渣池动态平衡方法与流程

- 国知局

- 2024-10-21 14:27:28

本发明属于电渣冶炼领域,具体涉及一种电渣冶炼过程中的渣池动态平衡方法。

背景技术:

1、电渣冶金是一种以电流通过作为电阻体的电渣使电能转化为热能来熔炼金属或合金的火法精炼方法,其基本原理是通过渣池熔化并净化金属液滴,在此过程中,保证渣池厚度、成分、物性的稳定,是保证冶金质量稳定的关键。但在实际生产过程中,电渣锭表面会不断形成渣皮,从而导致渣液不断损耗,渣池厚度越来越浅,至冶炼结束时,剩余渣液甚至不到初始时的70%,显而易见会造成冶炼过程的明显波动。

2、为应对这一情况,通常采取冶炼过程中补充渣料的办法,通过添加相同成分的渣料弥补渣皮造成的损失。但是,此种方法仅能保持渣量的稳定,却无法保持渣液成分的稳定。因为损耗的渣皮成分与渣池成分并不一致,这是由于渣液凝固时的选分结晶造成,渣皮中会明显富集caf2和al2o3,从而导致剩余渣池中的caf2和al2o3含量显著降低,而cao含量不断提高,进而导致渣阻、渣性、渣温的显著改变。而这种改变通过原成分渣料补渣工艺是无法弥补的。

3、目前,现有技术中还可以通过单独添加不同比例的萤石粉和氧化铝粉,来补充渣池中的caf2和al2o3的含量。这种方式相比传统的原成分补渣工艺有所进步,但是萤石粉和氧化铝粉熔点差距很大,且氧化铝粉的熔点明显高于渣池,这就会导致加渣过程中的渣池剧烈波动,反而导致偏析加重和裹渣增多的风险。专利申请cn202310380594.2公开了一种渣池动态平衡技术,但其通过理想模型模拟来获得电渣冶金过程中各成分的参与量,这种模拟方法与实际结晶器内的物理和化学反应并不完全一致,导致其计算得到的结果与实际情况不符,渣池成分波动仍十分明显。

4、目前尚未有更先进的办法有效解决这种矛盾。

技术实现思路

1、本发明的目的在于解决上述现有技术中存在的难题,提供一种不同牌号渣料分段补加工艺,在冶炼过程中的不同熔炼阶段,添加成分不同、数量不同的小颗粒预熔渣,来动态弥补渣池中渣量和渣成分的变化。

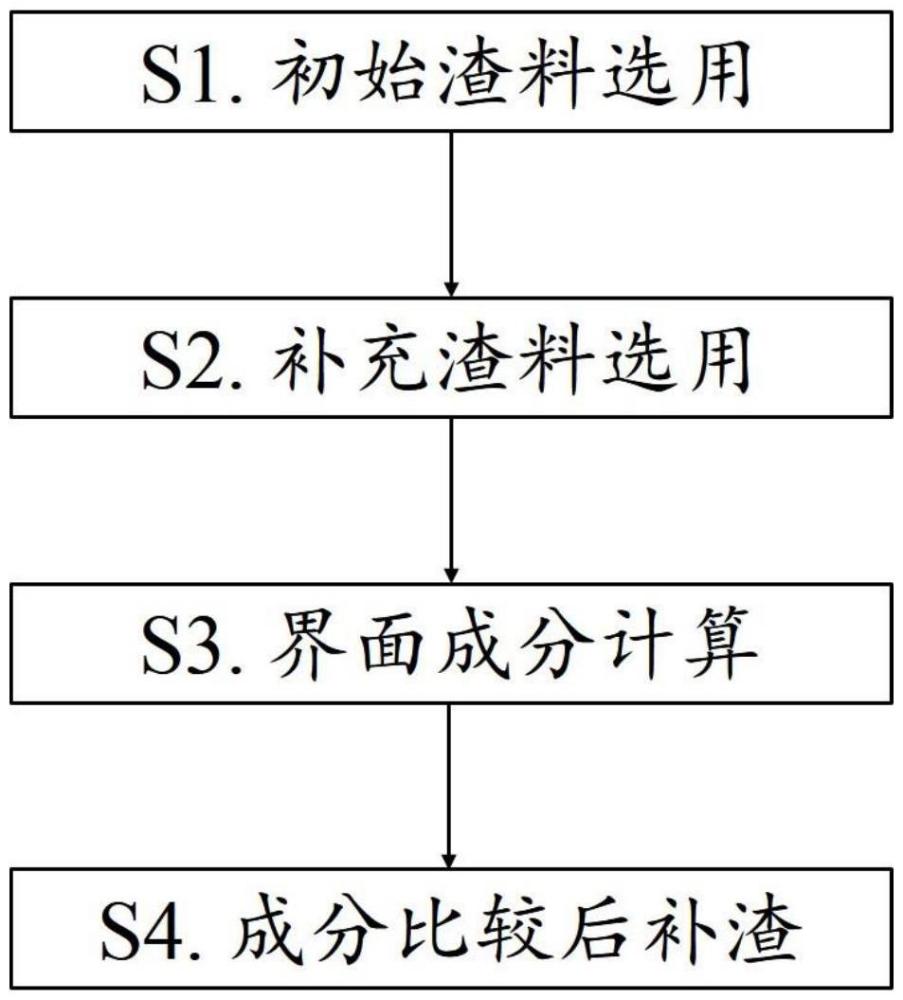

2、本发明提出一种渣池动态平衡方法,包括以下步骤:

3、s1.初始渣料选用

4、选用粒度为7~10mm的622预熔渣100kg,渣系成分为质量比60% caf2、20%al2o3、20% cao,经烘烤后放入加渣机,在熔炼起始时加入;

5、s2.补充渣料选用

6、选用粒度为2~4mm的622-01预熔渣6kg、622-02预熔渣5.5kg、622-03预熔渣5kg、622-04预熔渣4.5kg、622-05预熔渣4kg,在烘烤炉中备用;其中,622-01至622-05预熔渣中caf2、al2o3、cao各相的质量占比均呈梯度变化,622-05预熔渣中不含cao;

7、s3.将初始渣料加入至结晶器,开始熔炼,获取渣池与铸锭界面处的温度t,计算当前温度t下参与界面反应的各组分成分,计算模型如下:

8、在界面处各项化学反应达到平衡,该平衡状态表达为公式(1),

9、

10、其中,δg表示吉布斯自由能的变化,r表示气体常数且r=8.314j/(mol·k),温度t的单位为k,a表示组分活跃度,r表示渣池中该组分的活跃度系数,x表示渣池中组分的摩尔分数,f表示铸锭中某组分的活跃度系数,[pctm]和[pcto]分别表示在铸锭中m和o的质量百分比,其中m和o分别代表渣池和铸锭中的一种元素且二者之间可以发生化学反应生成mon,*表示界面处;

11、在界面处,浓度梯度是驱动各组分扩散的动力,使用公式(2)(3)计算界面处的扩散传质通量密度,

12、

13、其中,jm和表示m和mon的摩尔传质通量密度,km和分别为各组分的传质系数,ρ表示密度,mm和分别表示分子量,b表示体区,*表示界面处,[pctm]和[pctmon]分别表示质量百分比;

14、当界面处于稳定状态时,假设,且阴离子数量和阳离子数量相等;

15、结合公式(1)-(3),计算得出界面处各组分的质量比;

16、s4.间隔预设时间,根据步骤s3所获得的界面处的各组分的质量比,将其与初始渣料成分进行比较,基于比较结果,从622-01至622-05预熔渣中选择一种或多种,配比后放入加渣机,由加渣机投入至结晶器内,从而保持渣池的动态平衡。

17、进一步地,所述622-05预熔渣的成分为质量比73% caf2、27% al2o3,不含cao;所述622-01预熔渣的成分与初始渣料相同。

18、进一步地,所述步骤s4中,预设时间根据界面处成分变化曲线确定,或者预设时间根据熔炼所需总时长平均划分确定。

19、进一步地,根据权利要求1所述的渣池动态平衡方法,其特征在于:所述预熔渣中,各组分形成低熔点共晶化合物。

20、进一步地,熔炼过程中投入预熔渣的次数大于或等于3;

21、进一步地,在步骤s4中,采用线性回归法、随机森林法或决策树法优化比较结果。

22、在传统电渣生产过程中,一炉次的冶炼只会使用一种牌号的渣料。与现有技术相比,本发明在冶炼过程中的不同熔炼阶段,添加成分不同、数量不同的小颗粒预熔渣,来动态弥补渣池中渣量和渣成分的变化。在预熔渣中,各组分形成了低熔点共晶化合物,所以加入渣池后会快速稳定地熔化,不会造成单独添加萤石粉和氧化铝粉时的剧烈波动,有效解决了这个长期存在的工艺矛盾。基于渣池与铸锭界面处的温度实时计算各组分的质量比,并采用人工智能算法优化补渣数量,使得补渣工艺更加准确可控,有利于维持渣池的动态平衡,改善熔炼效果。

技术特征:1.一种电渣冶炼过程中的渣池动态平衡方法,包括以下步骤:

2.根据权利要求1所述的渣池动态平衡方法,其特征在于:所述622-05预熔渣的成分为质量比73%caf2、27%al2o3,不含cao;所述622-01预熔渣的成分与初始渣料相同。

3.根据权利要求1所述的渣池动态平衡方法,其特征在于:所述步骤s4中,预设时间根据渣池内成分变化曲线确定,或者预设时间根据熔炼所需总时长平均划分确定。

4.根据权利要求1所述的渣池动态平衡方法,其特征在于:所述预熔渣中,各组分形成低熔点共晶化合物。

5.根据权利要求1所述的渣池动态平衡方法,其特征在于:熔炼过程中投入预熔渣的次数大于或等于3。

6.根据权利要求1所述的渣池动态平衡方法,其特征在于:在步骤s4中,采用线性回归法、随机森林法或决策树法优化比较结果。

技术总结本发明提供了一种电渣冶炼过程中的渣池动态平衡方法,属于电渣冶炼领域。本申请通过对渣池成分的建模拟合,能够实时预测熔炼过程中渣池中的成分,并基于实时成分,在熔炼过程中的不同熔炼阶段,添加成分不同、数量不同的小颗粒预熔渣,来动态弥补渣池中渣量和渣成分的变化。在预熔渣中,各组分形成了低熔点共晶化合物,加入渣池后会快速稳定地熔化,不会造成单独添加萤石粉和氧化铝粉时的剧烈波动。本发明能够使得补渣工艺更加准确可控,有利于维持渣池的动态平衡,改善熔炼效果。技术研发人员:任超群,张百顺,王国伟,孙力,汪雷,李新星受保护的技术使用者:宝立超合金有限公司技术研发日:技术公布日:2024/10/17本文地址:https://www.jishuxx.com/zhuanli/20241021/318227.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表