一种双层包覆硅基负极材料及其制备方法、全固态电池与流程

- 国知局

- 2024-10-21 14:27:22

本发明属于电池材料,特别涉及一种双层包覆硅基负极材料及其制备方法、全固态电池。

背景技术:

1、锂离子电池因其能量密度高、循环稳定性好、绿色环保、工作温度范围宽等优点,已经广泛应用于便携式电子产品领域、电动汽车领域、航空航天领域及储能系统领域。然而,目前锂离子电池大多使用的是有机液态电解质,易发生胀气、漏液等缺陷,存在较大的安全隐患。使用固态电解质可从根本上解决有机液态电解质的安全不足的问题。因此,开发高安全性、高能量密度、长循环的全固态电池已成研究重点。

2、随着锂离子电池应用范围的不断扩大,需要开发具有高能量密度、高倍率性能、高安全性能的锂离子电池,其中负极起着关键作用。众多负极材料中,金属锂(li)负极因其高比容量(3860mah/g)和最低电位而备受期待,但是li与大部分固态电解质(se)相容性较差,导致临界电流密度低,循环稳定性不稳定,极大地限制了全固态锂金属电池的实际发展。而且li是十分活泼的金属,也存在安全隐患。

3、硅(si)作为一种合金型负极材料,具有较高的理论比容量(3579mah/g)和较低的嵌锂的电位(0.4v),可有效避免循环过程中锂枝晶的形成。然而,硅材料自身导电性差,且在充放电循环过程中会经历巨大的体积膨胀(体积膨胀率>300%),导致负极极片开裂、粉化和从集流体上脱落,极大限制了硅负极的实际应用。此外,在全固态电池中si负极与电解质层为固-固接触,界面阻抗大,且si颗粒与无机电解质颗粒的刚性较大,从而导致二者间界面接触较差。

4、因此,亟需开发一种低膨胀的硅基负极材料,并改善硅基负极与电解质层的界面接触,从而提高固态电池的电性能。

技术实现思路

1、本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种双层包覆硅基负极材料及其制备方法、全固态电池。本发明所述双层包覆硅基负极材料在充放电循环过程中,体积膨胀小,与电解质的界面阻抗小。将本发明所述双层包覆硅基负极材料应用于全固态电池中,全固态电池具有良好的比容量、倍率性能和循环稳定性。

2、本发明的第一方面提供一种双层包覆硅基负极材料。

3、具体的,一种双层包覆硅基负极材料,从内至外,依次包括硅材料、第一包覆层和第二包覆层;

4、所述第一包覆层的组成包括co3o4/c;

5、所述第二包覆层的组成包括离子塑晶。

6、优选的,所述第一包覆层的厚度为100-500nm。

7、优选的,所述第二包覆层的厚度为200-300nm。

8、优选的,所述硅材料选自硅碳、氧化亚硅、二氧化硅、硅中的至少一种。

9、优选的,所述硅材料的粒径为20nm-12μm,进一步优选为30nm-10μm。例如为20nm、30nm、100nm、200nm、500nm、800nm、1μm、5μm、10μm、12μm。

10、优选的,所述离子塑晶由阴离子和阳离子组成,所述阴离子为双(氟磺酰基)亚胺离子、双(三氟甲基磺酰基)亚胺离子中的至少一种,所述阳离子为n,n-二乙基吡咯烷鎓、n-乙基-n-甲基吡咯烷鎓、n,n-二甲基吡咯烷鎓、n-甲基吡啶烷鎓、n-乙基-n-甲基哌啶烷鎓、3,3-二甲基恶唑烷鎓、4-乙基-4-甲基吗啉烷鎓、4-异丁基-4-甲基吗啉烷鎓、四甲基铵、四乙基铵、四丁基铵、四甲基磷、四乙基磷和四丁基磷中的至少一种。

11、本发明的第二方面提供一种双层包覆硅基负极材料的制备方法。

12、具体的,一种双层包覆硅基负极材料的制备方法,包括以下步骤:

13、(1)将硅材料加入溶剂中分散,然后加入钴盐混合,再加入咪唑类物质混合,得到产物;

14、(2)将所述产物进行煅烧,得到第一包覆层包覆硅材料的物质;

15、(3)将离子塑晶与溶剂混合,然后进行雾化并与所述第一包覆层包覆硅材料的物质反应,得到所述双层包覆硅基负极材料。

16、优选的,步骤(1)中,所述溶剂为有机溶剂。例如甲醇、乙醇、丙醇、丙酮等。

17、优选的,步骤(1)中,所述分散是采用超声分散的方式进行。例如超声分散0.5-2小时。

18、优选的,步骤(1)中,所述钴盐包括硝酸钴或其水合物。

19、优选的,步骤(1)中,所述钴盐在加入前,先与溶剂混合,然后加入。这样分散性更好。

20、优选的,步骤(1)中,所述混合时的搅拌速度为100-400r/min,搅拌的时间为0.5-24h。

21、优选的,步骤(1)中,所述钴盐与咪唑类物质的摩尔比为(3-25):1,进一步优选为(4-20):1。

22、优选的,步骤(1)中,所述钴盐与硅材料的质量比为(3-15):1,进一步优选(4-12):1。

23、优选的,步骤(1)中,所述咪唑类物质包括2-甲基咪唑。

24、优选的,步骤(1)中,所述得到产物前,还包括离心、洗涤、干燥过程。所述产物是mofs层包覆硅基材料,经过煅烧后,得到co3o4/c包覆的硅材料。

25、优选的,所述离心的速率为5000-10000r/min。

26、优选的,所述洗涤是采用甲醇进行洗涤3-5次。

27、优选的,所述干燥是在60-80℃下真空干燥6-12h。

28、优选的,步骤(2)中,所述煅烧的温度为330-700℃,煅烧的时间为2-10h;进一步优选的,所述煅烧的温度为350-700℃,煅烧的时间为2-10h。

29、优选的,步骤(2)中,所述煅烧的温度是采用1-5℃/min的升温速率达到。

30、优选的,步骤(3)中,所述离子塑晶与溶剂混合后的浓度为0.01-0.5mol/l,进一步优选为0.01-0.1mol/l。

31、优选的,步骤(3)中,所述离子塑晶的质量为硅材料质量的1-22%,进一步优选为2-20%。

32、优选的,步骤(3)中,所述雾化是在保护气体氛围下进行。所述保护气体例如为氮气、氩气。

33、优选的,步骤(3)中,所述反应的温度为45-70℃,反应的时间为0.5-1h;进一步优选的,所述反应的温度为50-70℃,反应的时间为0.5-1h。

34、优选的,步骤(3)中,所述溶剂选自乙酸乙酯(eac)、n-甲基吡咯烷酮(nmp)、n,n-二甲基甲酰胺(dmf)、n,n-二甲基乙酰胺(dmac)、乙腈(acn)、二甲基亚砜(dmso)、四氢呋喃(thf)中的至少一种。

35、优选的,一种双层包覆硅基负极材料的制备方法,包括以下步骤:

36、(1)将硅材料加入到甲醇溶剂中,通过超声将硅材料分散0.5-2h,标记为a溶液;

37、(2)将六水合硝酸钴溶解于甲醇溶剂中,然后加入a溶液中搅拌均匀,得到混合b溶液,其中搅拌时间0.5-1h,搅拌速度为100-400r/min,其中六水合硝酸钴与硅材料的质量比为(4-12):1;

38、(3)将2-甲基咪唑溶解在甲醇溶剂中,然后加入到混合b溶液中搅拌12-24h,搅拌速度为100-400r/min,其中2-甲基咪唑与六水合硝酸钴的摩尔比为(4-20):1;

39、(4)在高速离心机上收集步骤(3)的产物,并用甲醇溶剂依次进行洗涤3-5次,离心速率为5000-10000r/min,并在60-80℃下真空干燥6-12h,得到产物;

40、(5)将步骤(4)的产物置于管式炉中,在350-700℃下进行高温煅烧2-10h,升温速率为1-5℃/min,得到碳化mofs层包覆硅基材料,即co3o4/c@si材料(第一包覆层包覆硅材料的物质);

41、(6)将离子塑晶溶解在有机溶剂中,配制浓度为0.01-0.5mol/l的离子塑晶溶液,其中离子塑晶占硅材料的质量的2-20%;

42、(7)称取适量步骤(5)中的co3o4/c@si材料放入反应腔内,并将离子塑晶溶液倒入雾化瓶中在n2气环境下进行超声雾化,并进行反应,反应的时间为0.5-1h,反应的温度为50-70℃,待反应结束后,最终得到离子塑晶@co3o4/c@si基材料(双层包覆硅基负极材料,“@”表示包覆的意思)。

43、本发明的第三方面提供一种双层包覆硅基负极材料的应用。

44、全固态电池,包括上述双层包覆硅基负极材料。

45、相对于现有技术,本发明的有益效果如下:

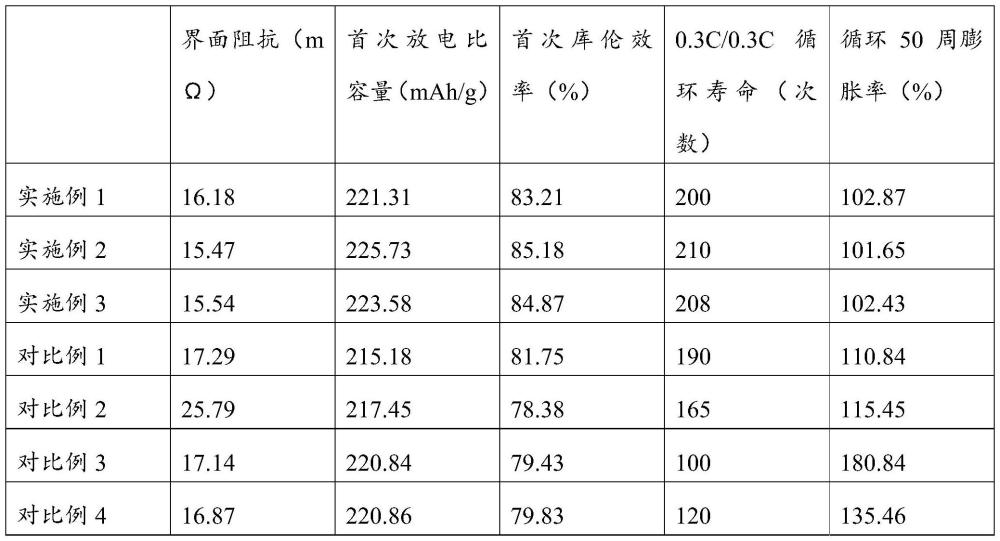

46、(1)本发明所述双层包覆硅基负极材料,从内至外,依次包括硅材料、第一包覆层和第二包覆层;所述第一包覆层的组成包括co3o4/c;所述第二包覆层的组成包括离子塑晶。通过在硅材料表面包覆一层co-mof的碳基衍生物co3o4/c层,可以限制硅材料在循环过程中的体积膨胀,从而缓解负极材料破碎、粉化等失效问题,提高硅材料的循环性能;此外,co3o4/c层还可提高硅材料整体的导电性能,从而提高双层包覆硅基负极材料的倍率性能。最外侧是一种离子塑晶包覆层,该离子塑晶层比较柔软,不仅改善双层包覆硅基负极材料与固态电解质层间的界面接触性能,降低界面阻抗,还可以提供li+的快速传输通道,同时与co-mof的碳基衍生物co3o4/c层协同限制硅颗粒的体积膨胀。

47、(2)本发明所述制备方法,co3o4/c第一包覆层采用液相法原位合成,最外侧离子塑晶包覆层采用气相沉积法进行包覆,通过第一包覆层(co3o4/c层)和第二包覆层(离子塑晶层)较大程度提高了双层包覆硅基负极材料的导电性和稳定性,且制备工艺简单,操作方便,利于批量生产。

本文地址:https://www.jishuxx.com/zhuanli/20241021/318221.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。