一种强化耐磨Si3N4-BN基复合型陶瓷刀具及其制备方法

- 国知局

- 2024-10-21 14:37:32

本发明涉及陶瓷刀具,尤其涉及一种强化耐磨si3n4-bn基复合型陶瓷刀具及其制备方法。

背景技术:

1、随着汽车、航空、电子、能源等领域的快速发展和需求增长,全球车削加工市场规模不断扩大,并且伴随着技术的发展,车削加工对于车刀的质量要求越来越高,表现在高硬度、高韧性、低磨损等方面。金属陶瓷刀具有着优越的物理性能和化学性能,相较于传统陶瓷刀具,更加适用于高速切削、精密加工等领域。但目前现有技术金属陶瓷刀具在材料和技术上仍存在着很多问题,如:烧结不均匀、韧性不足、硬度不够、磨损率高等,难以满足高精密的车削加工需求。

技术实现思路

0、技术实现要素:∶

1、本发明的目的在于克服现有技术的不足,提供一种强化耐磨si3n4-bn基复合型陶瓷刀具,以si3n4、bn作为陶瓷刀具主体基材料,通过优化配方设计,提高刀具的致密度和烧结性等,从而显著提高复合型陶瓷刀具的质量和性能,以满足高精密的车削加工需求。本发明的另一目的在于提供上述强化耐磨si3n4-bn基复合型陶瓷刀具的制备方法。

2、本发明的目的通过以下技术方案予以实现:

3、本发明提供的一种强化耐磨si3n4-bn基复合型陶瓷刀具,按照重量百分比原料组成为:α-si3n420~22wt%、γ-si3n411~13wt%、r-bn 16~17wt%、c-bn 13~15wt%、ti(c,n)10~12wt%、tic 8~10wt%、co 2.0~2.5wt%、ti 3.0~3.5wt%、mo 2.0~2.5wt%、烧结剂1.5~2.0wt%、分散剂3.0~4.0wt%、润滑剂0.8~1.0wt%、增强剂0.5~1.5wt%、涂层材料1.3~2.5wt%、负离子粉2.0~2.5wt%;

4、其中,所述烧结剂为按照质量比二氧化钛∶氧化锆=7~9∶1的混合粉末;分散剂为按照体积比聚乙烯呲咯烷酮(pvp)∶乙二醇=4~6∶1的混合溶液加入乙醇介质,通过超声振动、机械搅拌得到的浓度为0.5~2wt%的混合液;润滑剂为氮化硅;增强剂为按照质量比氧化铝∶氧化钇=2~4∶1~3的混合粉末;涂层材料为碳化钨(wc);负离子粉为电气石粉。

5、进一步地,本发明所述原料组成的粒径为α-si3n40.40~0.46μm、γ-si3n40.42~0.47μm、r-bn 6~12μm、c-bn 5~10μm、ti(c,n)0.5~0.6μm、tic 1~5μm、co 2~3μm、ti 2~3μm、mo 2~3μm、烧结剂0.4~0.6μm、润滑剂0.8~1.0μm、增强剂0.4~0.8μm、涂层材料0.14~0.20μm、负离子粉0.6~1.2μm。

6、本发明的另一目的通过以下技术方案予以实现:

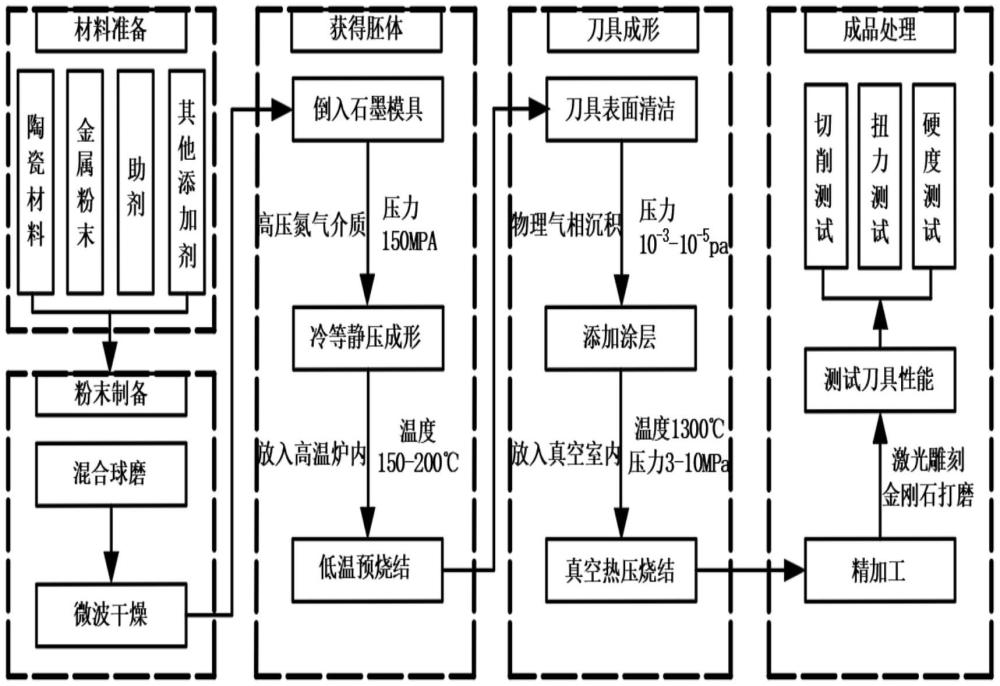

7、本发明提供的上述强化耐磨si3n4-bn基复合型陶瓷刀具的制备方法,包括以下步骤:

8、(1)混合粉体的制备

9、按照所述原料组成,将ti(c,n)和tic粉末加入分散剂中进行混合,然后再加入α-si3n4、γ-si3n4、r-bn、c-bn、co、ti、mo、烧结剂、润滑剂、增强剂、负离子粉进行球磨处理,球磨48~72h后,将得到的均匀料浆在100~120℃温度下干燥8~10h,过筛后得到混合粉体;

10、(2)冷等静压成型、低温预烧结

11、将所述混合粉体采用冷等静压成型技术,在150~200mpa压力下保压15~25min,然后将得到的生坯体进行低温预烧结,即以25℃/min速度升温至150~200℃并保温3~7min,再以30℃/min速度升温至200~300℃并保温20~40min,得到预烧结的刀具坯体;

12、(3)添加涂层、真空热压烧结

13、将所述刀具坯体进行清洗以除去表面油脂,然后放入真空室中,控制压力在10-3~10-5pa,通过电子枪加热涂层材料即固体wc粉末至3000~3500℃,得到碳化钨(wc)蒸气原子,沉积1.5~2h后,从而使刀具坯体表面形成涂层;再将涂层后的刀具坯体放入真空热压机内在压强150~200mpa、温度1400~1600℃下真空热压烧结1~1.5h,得到半成品刀具;

14、(4)成品完成

15、对上述半成品刀具进行激光雕刻,表面粗磨、细磨、抛光、开刃,得到成品强化耐磨si3n4-bn基复合型陶瓷刀具。

16、本发明具有以下有益效果:

17、(1)si3n4、bn材料本身具有硬度大、抗弯能力强、高耐磨等优异性能,相比于传统的陶瓷材料,si3n4、bn材料在高温、高压、高负荷等恶劣条件下表现更为出色。本发明通过优化配方设计,即采用si3n4和bn作为基体相,ti(c,n)和tic作为增强相;微米tic主要分布在晶粒内部,作为基体相si3n4和bn成核剂;微米ti(c,n)主要分布在晶界处,阻止基体相迁移,同时提高晶界致密度;以co、ti、mo作为粘结相,进一步提高了晶体的致密度,所获得的si3n4-bn基复合型陶瓷刀具其质量和性能有了显著的提高。

18、(2)本发明以si3n4、bn作为陶瓷刀具主体基材料,先经过分步升温进行预烧结,能防止晶粒长大,使得刀具硬度大、韧性高;再通过真空热压烧结提高材料物相纯度,提高烧结均匀性,刀具更不易磨损。所得si3n4-bn基复合型金属陶瓷刀具具有高硬度、高韧性和低磨损的特点(断裂韧性>45mpa·m1/2、硬度>55hrc、磨损量<6g),不仅提高了刀具的使用寿命,而且很好地满足了高精度车削加工对车刀的要求。

技术特征:1.一种强化耐磨si3n4-bn基复合型陶瓷刀具,其特征在于按照重量百分比原料组成为:α-si3n420~22wt%、γ-si3n411~13wt%、r-bn 16~17wt%、c-bn 13~15wt%、ti(c,n)10~12wt%、tic 8~10wt%、co 2.0~2.5wt%、ti 3.0~3.5wt%、mo 2.0~2.5wt%、烧结剂1.5~2.0wt%、分散剂3.0~4.0wt%、润滑剂0.8~1.0wt%、增强剂0.5~1.5wt%、涂层材料1.3~2.5wt%、负离子粉2.0~2.5wt%;

2.根据权利要求1所述的强化耐磨si3n4-bn基复合型陶瓷刀具,其特征在于:所述原料组成的粒径为α-si3n40.40~0.46μm、γ-si3n40.42~0.47μm、r-bn 6~12μm、c-bn 5~10μm、ti(c,n)0.5~0.6μm、tic 1~5μm、co 2~3μm、ti 2~3μm、mo 2~3μm、烧结剂0.4~0.6μm、润滑剂0.8~1.0μm、增强剂0.4~0.8μm、涂层材料0.14~0.20μm、负离子粉0.6~1.2μm。

3.权利要求1或2所述强化耐磨si3n4-bn基复合型陶瓷刀具的制备方法,其特征在于包括以下步骤:

技术总结本发明公开了一种强化耐磨Si<subgt;3</subgt;N<subgt;4</subgt;‑BN基复合型陶瓷刀具及其制备方法,按照重量百分比原料组成为α‑Si<subgt;3</subgt;N<subgt;4</subgt;20~22wt%、γ‑Si<subgt;3</subgt;N<subgt;4</subgt;11~13wt%、r‑BN 16~17wt%、c‑BN 13~15wt%、Ti(C,N)10~12wt%、TiC 8~10wt%、Co 2.0~2.5wt%、Ti 3.0~3.5wt%、Mo 2.0~2.5wt%、烧结剂1.5~2.0wt%、分散剂3.0~4.0wt%、润滑剂0.8~1.0wt%、增强剂0.5~1.5wt%、涂层材料1.3~2.5wt%、负离子粉2.0~2.5wt%。本发明以Si<subgt;3</subgt;N<subgt;4</subgt;、BN作为陶瓷刀具主体基材料,通过优化配方设计和制备工艺,提高了刀具的致密度和烧结性等,从而显著提高了复合型陶瓷刀具的质量和性能,能够很好地满足高精密的车削加工需求。技术研发人员:韩文,冯浩,乐建波,刘志环,王兴国,徐晗受保护的技术使用者:景德镇陶瓷大学技术研发日:技术公布日:2024/10/17本文地址:https://www.jishuxx.com/zhuanli/20241021/318756.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表