一种基于熔盐蒸汽储热的能量多级利用系统及方法与流程

- 国知局

- 2024-10-21 14:46:14

本发明涉及熔盐储热利用,具体为一种基于熔盐蒸汽储热的能量多级利用系统及方法。

背景技术:

1、近年来,高效、清洁、低碳火电技术不断创新,相关技术研究和实际运用也取得了飞速发展,同时为提高电网对风电、光伏等清洁能源的消纳能力,燃煤机组正逐步开展运行灵活性改造,通过技术改造和优化运行,大部分机组最小出力由50%额定负荷左右降低至30%~40%额定负荷。但随着风电、光伏等清洁能源技术的迅猛发展,仅仅通过存量煤电机组的灵活性改造已远远无法满足电网对调峰、调频电源的需求,此时燃煤电厂配置一定比例的储能成为解决问题的关键手段。储能技术及产品的逐步成熟和普及。近年来,储能技术及产品一直在不断改进,各种新技术的开发和推广,使储能产品的价格逐步趋于成本化,经济性更加明显,受到市场的认可,存储技术及产品正在迅速成熟和普及,后续技术发展及应用范围也将不断扩大。

2、熔盐储能技术是以熔盐作为储能介质,具有较高的热容量和密度,能够在储存和释放热能时保持较高的效率,可以在短时间内吸收或释放大量的热能,满足电网调峰填谷的需求,提高电网的稳定性和灵活性。此外,熔盐储能系统的热损失相对较低,能够在较长时间内保持热能,从而延长储能时间。它的能量转化效率高,可以达到90%以上,比传统的储能技术效率高出很多。其次,它的环保性好,因为熔盐是一种无毒、无害的物质,不会对环境造成污染,且在储能和释能过程中不产生污染物或温室气体排放。这与传统的化石燃料储能技术相比具有显著的环保优势。同时,熔盐储能技术还可以与太阳能、风能等可再生能源相结合,形成更加环保的能源系统。再次,它的安全性高,因为熔盐的燃点很高,且化学性质相对稳定,不易燃易爆,在高温下仍能保持较好的流动性。这使得熔盐储能系统能够在各种恶劣环境条件下稳定运行,降低了安全事故的风险,而且熔盐的密度比水大,可以有效地防止泄漏。综上所述,熔盐储能技术以其高效、环保和安全等优点,在可再生能源存储领域具有重要的应用价值。随着技术的不断发展和完善,熔盐储能技术有望在未来能源系统中发挥更加重要的作用。

3、公开号为cn114322619a的发明专利公开了一种基于能量体积利用的多罐熔盐储能系统,在以蒸汽为热源的熔盐储能系统中,通过设置不小于三个的不同温度的熔盐储罐、改变熔盐流程和优化换热等方式把蒸汽中的热量按品质高低进行梯级存储,使过热段热量存储在温度更高的熔盐介质内。在放热、产汽模式工作时,可以利用更高温度的熔盐提升供汽参数。系统在储热发电的场景下,更高参数的蒸汽可以提升系统的做功能力及发电效率;在储热供汽的场景下,更高参数的蒸汽可以满足更多工艺类型的蒸汽需求,提高熔盐储能系统的适应性。但该技术存在系统复杂、投资大、占地面积大等缺点,且由于系统复杂,冻堵风险大,制约了熔盐储能的发展。

4、因此,亟需一种结构简单、投资量小、能量利用率高的系统,以促进熔盐储能的发展。

技术实现思路

1、针对现有技术中存在的熔盐储能能源利用系统结构复杂、投资成本和高占地面积大问题,本发明提供一种基于熔盐蒸汽储热的能量多级利用系统及方法。

2、为达到上述目的,本发明采用以下技术方案予以实现:

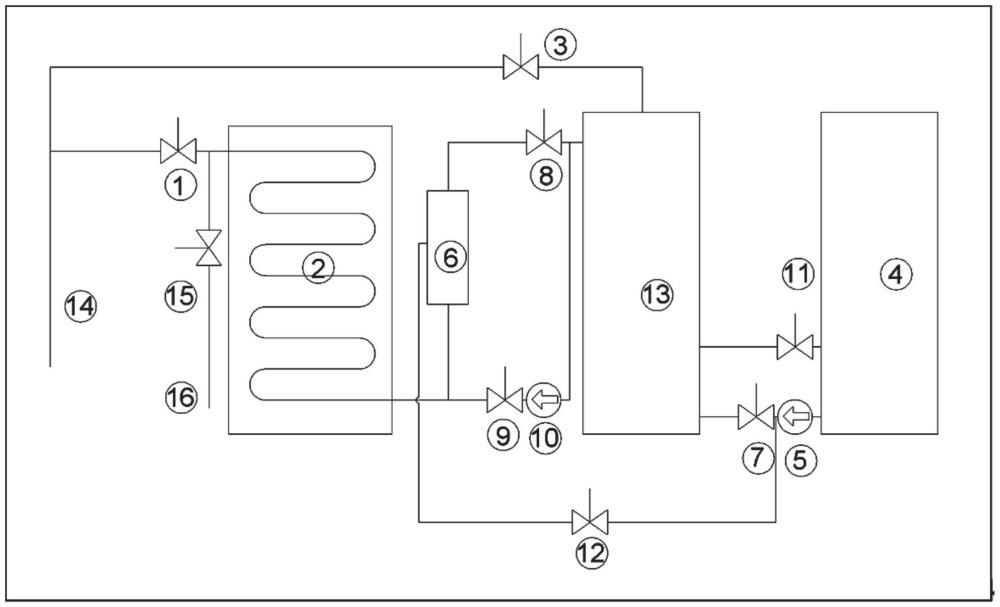

3、本发明提供一种基于熔盐蒸汽储热的能量多级利用系统,包括与锅炉连接的蒸汽管道,所述蒸汽管道的输出端连接有熔盐储热装置和储热水罐;所述熔盐储热装置的蒸汽输出端连接有汽水混合器;所述汽水混合器的饱和高温水输出端连接储热水罐的饱和高温水输入端;所述储热水罐的高温水输出端连接有稳压水罐,所述稳压水罐的输出端分别连接汽水混合器的常温水输入端和储热水罐的常温水输入端;

4、所述储热水罐的放热供水端连接熔盐储热装置的供水输入端,熔盐储热装置的释热蒸汽输出端连接有放热蒸汽管道,所述放热蒸汽管道连接外网供热或连接汽轮机用于发电。

5、优选地,所述蒸汽管道与熔盐储热装置之间设置有储热进汽阀;所述蒸汽管道的输出端与储热水罐之间设置有储热水罐蒸汽稳压阀。

6、优选地,所述汽水混合器的饱和高温水输出端与储热水罐的饱和高温水输入端之间设置有储热水罐储热进水阀。

7、优选地,所述储热水罐的高温水输出端与稳压水罐之间设置有储热水罐泄压阀。

8、优选地,稳压水罐的输出端与汽水混合器之间依次设置有稳压/减温水泵和储热汽水混合器冷水阀。

9、优选地,所述稳压/减温水泵的输出端还连接储热水罐的常温水输入端,且稳压/减温水泵的输出端与储热水罐的常温水输入端之间设置有稳压/减温水泵出口隔离阀。

10、优选地,所述储热水罐的放热供水端与熔盐储热装置的供水输入端之间依次设置有放热供水泵和储热水罐放热供水阀。

11、优选地,所述熔盐储热装置的释热蒸汽输出端与放热蒸汽管道之间设置有放热供汽阀。

12、优选地,所述储热水罐的放热供水端和储热水罐的饱和高温水输入端共用一个出入口;所述熔盐储热装置的供水输入端与熔盐储热装置的蒸汽输出端共用一个出入口;所述熔盐储热装置的释热蒸汽输出端与同蒸汽管道连接的熔盐储热装置的输入端共用一个出入口。

13、本发明还提供一种利用上述系统的基于熔盐蒸汽储热的能量多级利用方法,包括:

14、使稳压水罐内的常温水进入储热水罐,使储热水罐完成定压;

15、将蒸汽进行熔盐换热后产生的蒸汽引入至汽水混合器;

16、将稳压水罐内的常温水引入至汽水混合器与熔盐换热后产生的蒸汽进行混合;

17、储热时,将混合后的饱和高温水引入完成定压的储热水罐,当储热水罐内的压力达到设定值时,将储热水罐内的水引入稳压水罐泄压,直至储热水罐顶部的温度与储热水罐底部的温度差到达某一阈值时,储热结束;

18、释热时,将储热水罐储存的高温水进行熔盐换热后产生的过热蒸汽引入至放热蒸汽管道,以为外网供热或用于发电,完成释热过程;

19、储热时或释热时,当储热水罐压力低于设定值且储热水罐顶部温度低于设计温度时,将蒸汽管道内的蒸汽直接引入至储热水罐,直至储热水罐压力高于设定值到达某一阈值,停止蒸汽的引入;当储热水罐压力低于设定值且储热水罐顶部温度高于设计温度时,再次将稳压水罐内的常温水引入至储热水罐,直至储热水罐压力高于设定值到达某一阈值,停止将稳压水罐内的常温水引入至储热水罐。

20、与现有技术相比,本发明具有以下有益效果:

21、本发明一种基于熔盐蒸汽储热的能量多级利用系统,通过设置熔盐储热装置、储热水罐、汽水混合器和稳压水罐,并巧妙地将各个装置进行连接,实现了将锅炉蒸汽进行换热、存储和用于外网供热或发电的释放过程,实现了安全、高效的能源存储和多级利用,减少能量损耗,确保了蒸汽中的显热和潜热被最大限度地转化为可用能量。相较于现有双罐熔盐储热技术,具有结构简单、占地面积小、投资成本低,且冻堵风险低。

22、所述蒸汽管道与熔盐储热装置之间设置有储热进汽阀,实现对蒸汽管道输入熔盐储热装置的蒸汽量和流速的控制;所述蒸汽管道的输出端与储热水罐之间设置有储热水罐蒸汽稳压阀,用于控制蒸汽管道输入储热水罐的蒸汽量,以对储热水罐进行稳压调节。

23、所述汽水混合器的饱和高温水输出端与储热水罐的饱和高温水输入端之间设置有储热水罐储热进水阀,以控制饱和高温水输出至储热水罐。

24、所述储热水罐的高温水输出端与稳压水罐之间设置有储热水罐泄压阀,以实现对储热水罐进行泄压,以实现对储热水罐进行稳压调节。

25、稳压水罐的输出端与汽水混合器之间依次设置有稳压/减温水泵和储热汽水混合器冷水阀,以实现将稳压水罐内的常温水泵至汽水混合器。

26、所述稳压/减温水泵的输出端还连接储热水罐的常温水输入端,且稳压/减温水泵的输出端与储热水罐的常温水输入端之间设置有稳压/减温水泵出口隔离阀,用于将稳压水罐内的常温水泵至储热水罐进行稳压调节。

27、所述储热水罐的放热供水端与熔盐储热装置的供水输入端之间依次设置有放热供水泵和储热水罐放热供水阀,以实现将待释热高温水泵至熔盐储热装置进行换热供入外网用于供热或发电。

28、所述熔盐储热装置的释热蒸汽输出端与放热蒸汽管道之间设置有放热供汽阀,用于调节放热供汽量。

29、所述储热水罐的放热供水端和储热水罐的饱和高温水输入端共用一个出入口;所述熔盐储热装置的供水输入端与熔盐储热装置的蒸汽输出端共用一个出入口;所述熔盐储热装置的释热蒸汽输出端与同蒸汽管道连接的熔盐储热装置的输入端共用一个出入口。进一步简化了设备结构,降低投资成本,且集成性和稳定性更好。

30、本发明提供一种利用上述系统的基于熔盐蒸汽储热的能量多级利用方法,该方法通过使储热水罐完成定压;将蒸汽进行熔盐换热后产生的蒸汽引入至汽水混合器;将稳压水罐内的常温水引入至汽水混合器与熔盐换热后产生的蒸汽进行混合;然后,储热时,将混合后的饱和高温水引入完成定压的储热水罐,当储热水罐内的压力达到设定值时,将储热水罐内的水引入稳压水罐泄压,直至储热水罐顶部的温度与储热水罐底部的温度差到达某一阈值时,储热结束;释热时,将储热水罐储存的高温水进行熔盐换热后产生的过热蒸汽引入至放热蒸汽管道,以为外网供热或用于发电,完成释热过程;最后,储热时或释热时,通过调节储热水罐蒸汽进入量、高温水的泄压量和常温水的进入量对储热水罐进行稳压,实现热量的安全存储和释放。方法简单易控,实现了安全、高效的能源存储和多级利用,减少能量损耗,确保了蒸汽中的显热和潜热被最大限度地转化为可用能量。

本文地址:https://www.jishuxx.com/zhuanli/20241021/319224.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。